一种晶圆激光减薄的工艺方法与流程

本发明涉及微电子加工,尤其涉及一种晶圆激光减薄的工艺方法。

背景技术:

1、功率半导体器件未来的发展趋势是轻、薄、短、小,对功率半导体进行减薄工艺,使得功率组件实现低功耗、低输入电阻;晶圆减薄除了有效减少后续封装材料体积外,还可因降低rds(on)(导通阻抗)进而减少热能累积效应,以增加芯片的使用寿命。

2、现阶段,晶圆减薄工艺还是以载片磨削减薄技术(临时键合)的磨削工艺为主,但随着研磨量的增加,表面损伤层深度随之增加,进而造成机械应力累积,使得芯片强度低,增加了后续封装测试工艺难度。disco公司研发了留边磨削技术—taiko减薄工艺,这种技术在功率器件和bsi型cmos图像传感器中有着重要的应用。但是taiko减薄工艺需要特别精细的研磨工具,导致加工成本高昂。无论哪种磨削技术都是直接在晶圆表面进行研磨,不仅磨削量大,耗费时间长,而且导致晶圆材料直接损失掉,变相增加了磨削成本。

技术实现思路

1、鉴于此,本发明的目的在于,提供一种晶圆激光减薄的工艺方法,解决现有晶圆减薄技术中易造成晶圆破损、工艺复杂、成本高等问题,还可以将现有晶圆分离成更薄的两片晶圆用于芯片制作,减少了原材料损耗,提高了芯片产量。

2、为了达到上述目的,进而采取的技术方案如下:

3、一种晶圆激光减薄的工艺方法,包括以下步骤:

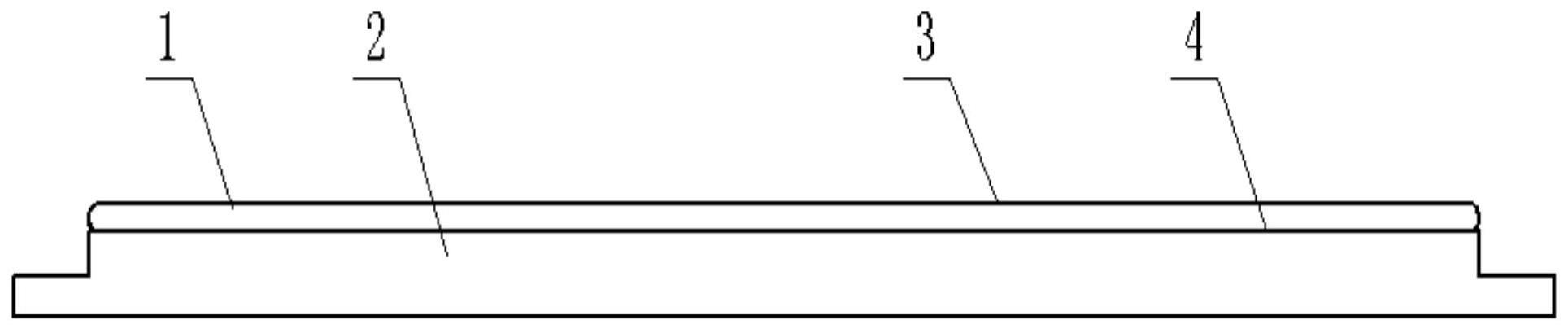

4、s1:提供晶圆,晶圆包括正面和背面,正面形成有ic裸芯,将晶圆正面朝下放在真空吸盘上,利用真空吸附力将晶圆固定,并保持晶圆平行,防止翘曲;

5、s2:将载有晶圆的吸盘放置在激光器工作台面上,利用激光对晶圆背面设定区域进行扫描,经过激光扫描设定区域,会在晶圆内部形成一层改质层,改质层会加将晶圆分成上下两层,即带有ic裸芯的一层和无ic裸芯的一层;

6、s3:将无ic裸芯的一层从晶圆上分离下来,通过现有的研磨技术对分离面进行磨削、抛光,得到一片尺寸小于原有晶圆的晶圆片,该新生成的晶圆片用于芯片制作;

7、s4:将带有ic裸芯的一层沿用taiko工艺进行研磨、抛光,可得到更薄的晶圆,进而进行后续的封装测试工艺。

8、优选地,所述晶圆厚度为350μm。

9、优选地,所述激光器为飞秒或皮秒或纳秒激光器。

10、优选地,所述激光器的重复频率为50khz和20mhz之间的脉冲。

11、优选地,所述激光器加工扫描线彼此间间隔为1μm和200μm。

12、优选地,所述晶圆经过激光改质后,分离层表面粗糙度<20μm,经过研磨抛光,将材料损耗降到最低。

13、本发明的有益效果是:

14、晶圆在激光改质的作用下,可将一片晶圆分成两片晶圆,减小材料损耗,增加芯片产能;

15、晶圆通过激光减薄技术,既减少了晶圆损伤和研磨时间,提高了芯片生产效率,又沿用了disco的taiko工艺技术,获得更薄的芯片。

技术特征:

1.一种晶圆激光减薄的工艺方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种晶圆激光减薄的工艺方法,其特征在于,所述晶圆厚度为350μm。

3.根据权利要求1所述的一种晶圆激光减薄的工艺方法,其特征在于,所述激光器为飞秒或皮秒或纳秒激光器。

4.根据权利要求3所述的一种晶圆激光减薄的工艺方法,其特征在于,所述激光器的重复频率为50khz和20mhz之间的脉冲。

5.根据权利要求4所述的一种晶圆激光减薄的工艺方法,其特征在于,所述激光器加工扫描线彼此间间隔为1μm和200μm。

6.根据权利要求5所述的一种晶圆激光减薄的工艺方法,其特征在于,所述晶圆经过激光改质后,分离层表面粗糙度<20μm,经过研磨抛光,将材料损耗降到最低。

技术总结

本发明涉及一种晶圆激光减薄的工艺方法,包括以下步骤:提供晶圆,正面形成有ic裸芯,将晶圆正面朝下放在真空吸盘上,利用真空吸附力将晶圆固定;将载有晶圆的吸盘放置在激光器工作台面上,利用激光对晶圆背面设定区域进行扫描,经过激光扫描设定区域,会在晶圆内部形成一层改质层,改质层会加将晶圆分成上下两层;将无ic裸芯的一层从晶圆上分离下来,通过现有的研磨技术对分离面进行磨削、抛光,得到一片尺寸小于原有晶圆的晶圆片;将带有ic裸芯的一层沿用Taiko工艺进行研磨、抛光,可得到更薄的晶圆,进而进行后续的封装测试工艺。减少了原材料损耗,提高了芯片产量。

技术研发人员:张红梅,马轶博,胡北辰,唐景庭,甘琨,李伟,刘彦利,田雅芳,李晓燕,邢夏斌

受保护的技术使用者:西北电子装备技术研究所(中国电子科技集团公司第二研究所)

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!