锗硅异质结晶体管及其制备方法与流程

本技术涉及半导体制造,具体涉及一种锗硅异质结晶体管及其制备方法。

背景技术:

1、锗硅异质结晶体管(sige hbt)提高了ⅲ-ⅴ化合物hbt的不稳定性,克服了难以与成熟的si工艺兼容、难以集成、热导率低、生产成本高等缺点。因此,sige hbt受到各国研究机构和公司的广泛关注。

2、基于传统的双层多晶硅自对准工艺(dpsa)制造的sige hbt器件是量产产品中性能比较高的,但是,传统的双层多晶硅自对准工艺(dpsa)工艺中是先生长外基区多晶硅层,后形成锗硅层,这导致锗硅层一边是通过锗硅层自上而下外延,一边是通过硅衬底自下而上外延,导致最终形成的锗硅层存在大量的晶体缺陷,导致这种结构的外基区与基区的连接电阻较大从而限制了其性能的进一步提升。

3、进一步的,传统的双层多晶硅自对准工艺(dpsa)工艺中是先生长外基区多晶硅层,后形成锗硅层,这导致先形成的外基区多晶硅层不可避免受到后续工艺热过程的影响,从而导致外基区多晶硅层中的杂质过度扩散,加大了器件的不稳定性。此外,传统的双层多晶硅自对准工艺(dpsa)制造sige hbt器件的工艺难度较大,工艺较为复杂。

技术实现思路

1、本技术提供了一种锗硅异质结晶体管及其制备方法,基于牺牲层自对准工艺(slsa),可以有效解决传统的dpsa结构的sige hbt器件中外基区连接电阻较大、sige外延工艺难度较大等问题中的至少一个问题。

2、本技术提出的牺牲层自对准工艺(slsa)巧妙地克服了传统dpsa结构的缺点,使得器件工艺制造难度大大降低,外基区连接电阻下降,器件性能有进一步的提升。

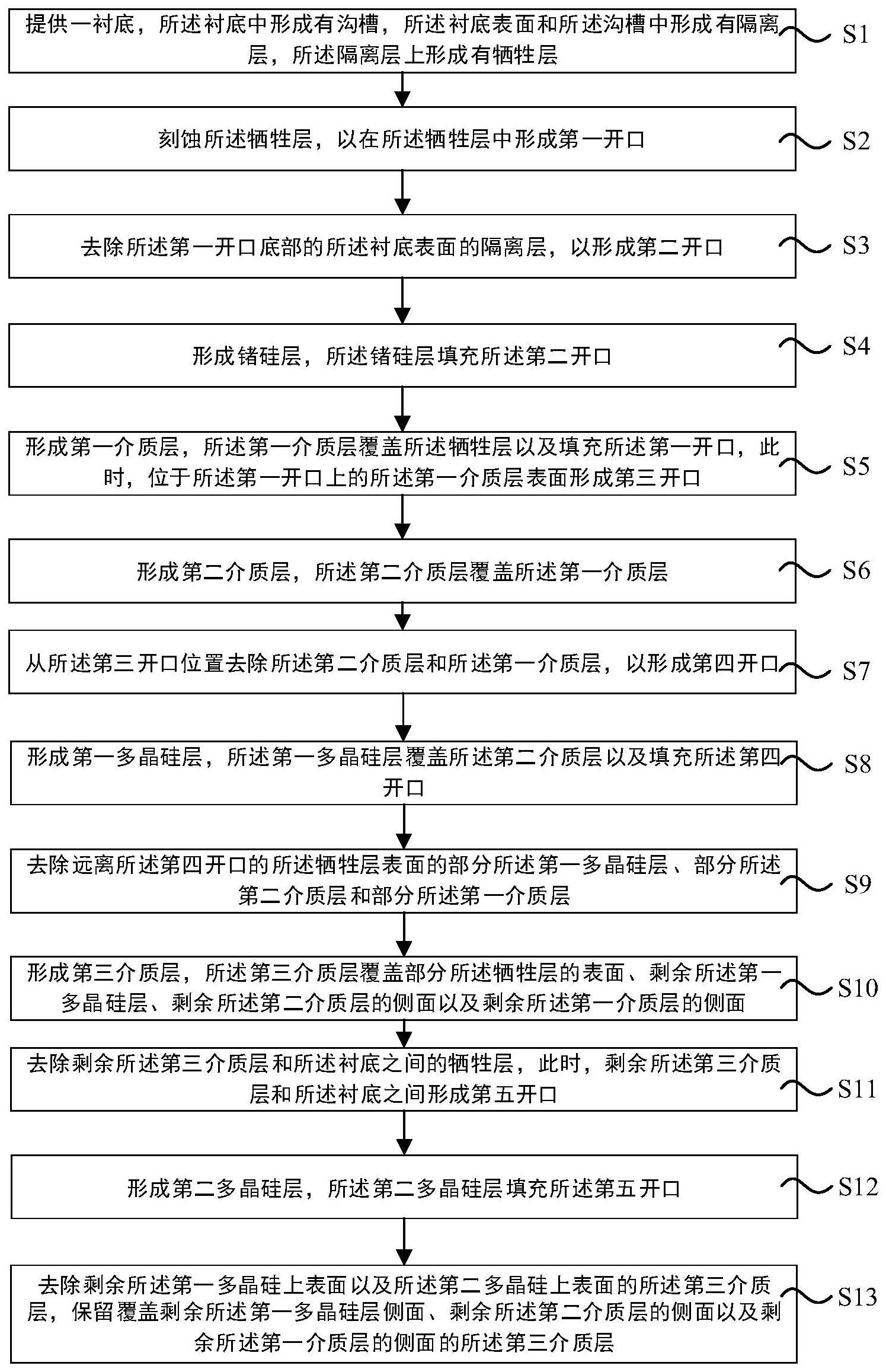

3、一方面,本技术实施例提供了一种锗硅异质结晶体管的制备方法,包括:

4、提供一衬底,所述衬底中形成有沟槽,所述衬底表面和所述沟槽中形成有隔离层,所述隔离层上形成有牺牲层;

5、刻蚀所述牺牲层,以在所述牺牲层中形成第一开口;

6、去除所述第一开口底部的所述衬底表面的隔离层,以形成第二开口;

7、形成锗硅层,所述锗硅层填充所述第二开口;

8、形成第一介质层,所述第一介质层覆盖所述牺牲层以及填充所述第一开口,此时,位于所述第一开口上的所述第一介质层表面形成第三开口;

9、形成第二介质层,所述第二介质层覆盖所述第一介质层;

10、从所述第三开口位置去除所述第二介质层和所述第一介质层,以形成第四开口;

11、形成第一多晶硅层,所述第一多晶硅层覆盖所述第二介质层以及填充所述第四开口;

12、去除远离所述第四开口的所述牺牲层表面的部分所述第一多晶硅层、部分所述第二介质层和部分所述第一介质层;

13、形成第三介质层,所述第三介质层覆盖部分所述牺牲层的表面、剩余所述第一多晶硅层、剩余所述第二介质层的侧面以及剩余所述第一介质层的侧面;

14、去除剩余所述第三介质层和所述衬底之间的牺牲层,此时,剩余所述第三介质层和所述衬底之间形成第五开口;

15、形成第二多晶硅层,所述第二多晶硅层填充所述第五开口;以及

16、去除剩余所述第一多晶硅上表面以及所述第二多晶硅上表面的所述第三介质层,保留覆盖剩余所述第一多晶硅层侧面、剩余所述第二介质层的侧面以及剩余所述第一介质层的侧面的所述第三介质层。

17、可选的,在所述锗硅异质结晶体管的制备方法中,通过选择性外延工艺形成所述锗硅层。

18、可选的,在所述锗硅异质结晶体管的制备方法中,通过选择性生长工艺形成所述第二多晶硅层。

19、可选的,在所述锗硅异质结晶体管的制备方法中,所述隔离层的材料、所述第一介质层和所述第三介质层的材料均为氧化硅。

20、可选的,在所述锗硅异质结晶体管的制备方法中,所述牺牲层的材料和所述第二介质层的材料均为氮化硅。

21、可选的,在所述锗硅异质结晶体管的制备方法中,从所述第三开口位置去除所述第二介质层和所述第一介质层,以形成第四开口的步骤包括:

22、从所述第三开口位置,采用干法刻蚀工艺垂直向下刻蚀去除所述第二介质层;

23、从所述第三开口位置,采用湿法刻蚀工艺垂直向下刻蚀去除所述第一介质层。

24、可选的,在所述锗硅异质结晶体管的制备方法中,采用湿法刻蚀工艺去除所述第一开口底部的所述衬底表面的隔离层,以形成第二开口。

25、可选的,在所述锗硅异质结晶体管的制备方法中,形成第三介质层,所述第三介质层覆盖部分所述牺牲层的表面、剩余所述第一多晶硅层、剩余所述第二介质层的侧面以及剩余所述第一介质层的侧面的步骤包括:

26、形成第三介质层,所述第三介质层覆盖所述牺牲层、剩余所述第一多晶硅层、剩余所述第二介质层的侧面以及剩余所述第一介质层的侧面;

27、去除远离剩余所述第一多晶硅层的所述牺牲层表面的部分所述第三介质层。

28、另一方面,本技术实施例还提供了一种锗硅异质结晶体管,包括:

29、衬底,所述衬底中形成有沟槽,所述沟槽中形成有隔离层;

30、锗硅层,所述锗硅层填充所述隔离层之间的衬底中的第二开口;

31、第一多晶硅层,所述第一多晶硅层呈t形并且位于所述锗硅层上;

32、第二多晶硅层,所述第二多晶硅层覆盖所述第一多晶硅层侧的所述锗硅层和部分所述隔离层,所述第一多晶硅层和所述第二多晶硅层之间构成容置空间;

33、第一介质层,所述第一介质层位于所述锗硅层上并且位于所述容置空间中;

34、第二介质层,所述第一介质层呈正立的l形,所述第二介质层呈倒置的l形,所述第二介质层扣在所述第一介质层上并且填充所述容置空间中的剩余空间;

35、第三介质层,所述第三介质层覆盖所述第一多晶硅层侧面、所述第二介质层的侧面以及所述第一介质层的侧面。

36、本技术技术方案,至少包括如下优点:

37、第一,本技术通过先在衬底表面形成牺牲层,并且在牺牲层之间的第二开口中形成锗硅层,最后去除掉牺牲层,并在牺牲层所在位置自下而上外延形成外基区的第二多晶硅层,本技术利用牺牲层自对准工艺(slsa)可以简化基区锗硅层与外基区第二多晶硅层的连接工艺,降低了器件制备的难度,提升了器件的制备效率。

38、第二,本技术通过先在隔离层上形成有牺牲层,然后在牺牲层中通过自下而上外延工艺形成锗硅层,接着形成t形的第一多晶硅层、呈正立的l形的第一介质层以及呈倒置的l形的第二介质层,接着形成第三介质层,最后去除第三介质层下的牺牲层并在牺牲层所在位置(第五开口位置)自下而上外延形成外基区的第二多晶硅层,本技术的制备工艺与传统的先做外基区多晶硅层、后做锗硅层的工艺完全不同,本技术的制备工艺可以分别通过自下而上外延工艺得到晶体质量良好的锗硅层和第二多晶硅层,降低了锗硅层和第二多晶硅层的晶体缺陷,降低了外基区与基区的连接电阻,提升了器件性能。

39、第三,本技术最后去除掉牺牲层之后,在牺牲层所在位置自下而上外延形成外基区的第二多晶硅层,与传统的先做外基区多晶硅层、后做锗硅层的工艺完全不同,本技术的制备工艺可以避免外基区的第二多晶硅层受到形成发射极(第一多晶硅层)等步骤中的热过程的影响,从而避免了第二多晶硅层中杂质的过渡扩散,提高了器件的稳定性和可靠性。

- 还没有人留言评论。精彩留言会获得点赞!