一种倒装结构Micro-LED芯片制造方法与流程

本发明属于半导体发光器件,特别涉及一种倒装结构micro-led芯片制造方法。

背景技术:

1、微型发光二极管(micro-led)是新一代显示技术,将led芯片的尺寸缩小至几十微米甚至几微米时,则称为micro-led芯片。由于micro-led显示屏每一个像素可以定址,单独驱动点亮,基于红绿蓝三基色的micro-led芯片的微显示器可以展示出微米级别的像素间距,成像效果优秀,可以实现高解析度、高对比度、高色彩饱和度,具有低功耗、反应速度快、抗干扰能力强等优点,在高分辨率显示、可见光通信等领域具有重要的应用价值。互联网的不断发展进步促进了物联网、人工智能等新兴产业的发展,对显示技术也提出了新的要求,micro-led还可发展成为便携式、ar、vr在内的各种智能移动终端的高品质显示。

2、目前而言micro-led一直无法普及,还存在很多的技术局限。传统的micro-led生产制造采用深度干法刻蚀工艺形成电极通孔来限制电流路径,由于干法刻蚀会在通孔侧壁造成损伤,所形成的位错等缺陷会成为载流子的非辐射复合中心,导致了电子和空穴在通孔结构侧壁非辐射复合增强,从而降低了内量子效率。通常led芯片内部的电流拓展性能和载流子注入效率较差,芯片内部电流聚集导致led局部温度过高,影响了器件的可靠性。同时采用水平结构的micro-led芯片相对倒装结构的micro-led芯片间距更大,显示体积更大,不易制成微型化。

技术实现思路

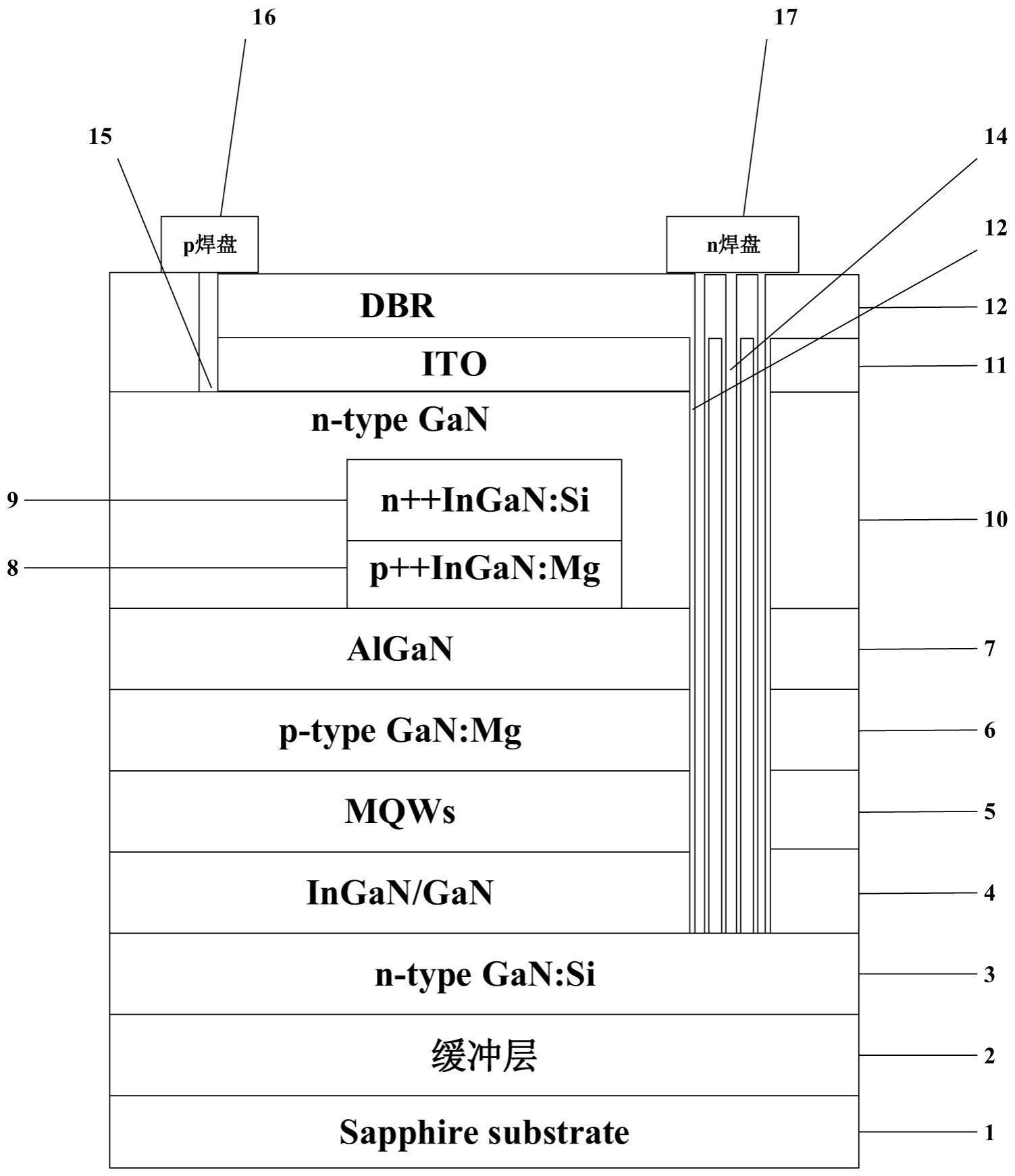

1、鉴于背景技术所存在的技术问题,本发明所提供的一种倒装结构micro-led芯片制造方法,基于重掺杂的p++ingan和n++ingan之间形成隧穿结控制电流路径的倒装micro-led结构,该结构提高了micro-led的提高载流子注射效率、光电性能、热稳定性能,同时采用倒装结构,缩小了micro-led阵列间距,更容易实现micro-led的微型化和转印。

2、为了解决上述技术问题,本发明采取了如下技术方案来实现:

3、一种倒装结构micro-led芯片制造方法,步骤如下:

4、s1:对蓝宝石衬底进行清洁,然后在蓝宝石衬底上依次生长一层低温成核层、n-gan层、超晶格应力释放层、多量子阱有源区、p-gan层和电子阻挡层;

5、s2:在所述电子阻挡层上继续外延生长重掺杂的p++ingan和n++ingan,形成隧穿层;

6、s3:对隧穿层进行干法刻蚀,刻蚀深度直达电子阻挡层上方;

7、s4:在经刻蚀之后的隧穿层上外延生长n-gan包覆层;

8、s5:在n-gan层上沉积ito透明导电层,退火形成欧姆接触;

9、s6:清洗所得外延片(所述外延片包括蓝宝石衬底、低温成核层、n-gan层、超晶格应力释放层、多量子阱有源区、p-gan层、电子阻挡层、重掺杂的p++ingan/n++ingan隧穿层、n-gan包覆层和ito透明导电层),采用标准化光刻以及刻蚀技术刻蚀n-gan包覆层、p-gan层、电子阻挡层和多量子阱有源区,形成直达n-gan层的n型通孔;

10、s7:在ito透明导电层上沉积整层dbr反射层,然后对dbr反射层表面n型通孔对应位置刻蚀形成n型电极孔,n电极孔侧壁由dbr填充形成的绝缘层;

11、s8:在dbr反射层上刻蚀形成p电极孔,刻蚀深度直达n-gan包覆层;

12、s9:在n电极孔和p电极孔上蒸镀金属,通过剥离工艺形成n焊盘和p焊盘;

13、s10:将micro-led芯片焊接到高热导率的基板上形成倒装结构。

14、优选地,在步骤s1中蓝宝石衬底厚度为200~400μm;所述低温成核层为aln或gan层,厚度为10~30nm,所述超晶格应力释放层为多个周期的inxga1-xn/gan,其中0<x<0.05;所述多量子阱有源区为多个周期的inyga1-yn势阱层和gan势垒层,其中0<y<1,通过改变in组分含量实现芯片不同波长的发光。

15、优选地,步骤s2中p++ingan和n++ingan层厚度为10~50nm,其中p++ingan层为mg掺杂,掺杂浓度为1~5×1020cm﹣3,n++ingan为si掺杂,掺杂浓度为4~9×1020cm﹣3。

16、优选地,步骤s3中对p++ingan层和n++ingan层进行刻蚀,p++ingan:mg和n++ingan:si层截面形状完全相同,刻蚀所形成的结构为圆柱、棱柱或圆柱、棱柱阵列,刻蚀至暴露出电子阻挡层;所述电子阻挡层为p-algan,厚度为10~20nm。

17、优选地,步驟s4中n-gan包覆层将隧穿层完全覆盖,隧穿层嵌入在n-gan包覆层之中,且隧穿层上方具有有一定50~100nm的n-gan。

18、优选地,步驟s6中刻蚀n型通孔位于隧穿层两侧,通孔并未穿过p++ingan和n++ingan形成的隧穿层。

19、优选地,在步驟s7中为避免芯片内部发生短路,n电极孔侧壁由dbr填充形成的绝缘层,其厚度为0.1~0.5μm。

20、本发明可达到以下有益效果:

21、1、采用重掺杂的p++ingan和n++ingan形成的隧穿结限制电流路径,由于隧穿结的高导电率,micro-led芯片中的垂直方向电流路径得以精确限制,减少了芯片工作产生的热量,提高了器件的稳定性。通过提高si施主和mg受主浓度,p++ingan和n++ingan形成的隧穿结构降低了接触电阻,电子的空穴的注射效率提高,内量子效率从而得到提升。

22、2、采用倒装结构micro-led,并利用ito/dbr分别作为透明导电层和反射层,有源区发射光子经dbr反射后,从蓝宝石衬底出射到空气中,避免了金属电极对光的吸收,提高了取光效率。

23、3、采用倒装结构的micro-led相对水平结构而言不需要金属导线,缩减led芯片间的间隙,更满足micro-led显示体积小,易制成微型化的需求。

24、4、采用au-sn共晶焊技术将倒装micro-led芯片焊接到高热导率的基板上,有效提高了芯片的散热性能,提高了micro-led芯片在大电流注入密度下的光电性能,提高了芯片的可靠性和使用寿命。

技术特征:

1.一种倒装结构micro-led芯片制造方法,其特征在于包括以下步骤:

2.根据权利要求1所述的一种倒装结构micro-led芯片制造方法,其特征在于:在步骤s1中蓝宝石衬底厚度为200~400μm;所述低温成核层为aln或gan层,厚度为10~30nm,所述超晶格应力释放层为多个周期的inxga1-xn/gan,其中0<x<0.05;所述多量子阱有源区为多个周期的inyga1-yn势阱层和gan势垒层,其中0<y<1,通过改变in组分含量实现芯片不同波长的发光。

3.根据权利要求1所述的一种倒装结构micro-led芯片制造方法,其特征在于:步骤s2中p++ingan和n++ingan层厚度为10~50nm,其中p++ingan层为mg掺杂,掺杂浓度为1~5×1020cm﹣3,n++ingan为si掺杂,掺杂浓度为4~9×1020cm。

4.根据权利要求1所述的一种倒装结构micro-led芯片制造方法,其特征在于:步骤s3中对p++ingan层和n++ingan层进行刻蚀,p++ingan:mg和n++ingan:si层截面形状完全相同,刻蚀所形成的结构为圆柱、棱柱或圆柱、棱柱阵列,刻蚀至暴露出电子阻挡层;所述电子阻挡层为p-algan,厚度为10~20nm。

5.根据权利要求1所述的一种倒装结构micro-led芯片制造方法,其特征在于:步驟s4中n-gan包覆层将隧穿层完全覆盖,隧穿层嵌入在n-gan包覆层之中,且隧穿层上方具有一定50~100nm的n-gan。

6.根据权利要求1所述的一种倒装结构micro-led芯片制造方法,其特征在于:步驟s6中刻蚀n型通孔位于隧穿层两侧,通孔并未穿过p++ingan和n++ingan形成的隧穿层。

7.根据权利要求1所述的一种倒装结构micro-led芯片制造方法,其特征在于:在步驟s7中为避免芯片内部发生短路,n电极孔侧壁由dbr填充形成的绝缘层,其厚度为0.1~0.5μm。

技术总结

一种倒装结构Micro‑LED芯片制造方法,由隧穿结限制电流路径、提升载流子注入效率的倒装结构Micro‑LED芯片制造方法。具体为:在衬底上生长Micro‑LED外延层,包括:n‑GaN层、超晶格应力释放层、多量子阱有源区、p‑GaN层、电子阻挡层、隧穿层和n‑GaN包覆层,隧穿层包括重掺杂的p++InGaN和n++InGaN,二者之间形成隧穿结,可以限制Micro‑LED中的垂直电流路径,利用载流子隧穿效应降低接触电阻,提高载流子注射效率,并进而提升Micro‑LED发光性能,同时将Micro‑LED芯片设计为倒装结构,可以提高芯片的取光效率、光电性能和热稳定性能。

技术研发人员:叶剑锋,陶国裔,李霁,裴康越,郭林松

受保护的技术使用者:长江生态环保集团有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!