一种碳性电池分离回收装置及其使用方法与流程

本发明涉及碳性电池回收,具体为一种碳性电池分离回收装置及其使用方法。

背景技术:

1、碳性电池全称:中性锌-二氧化锰干电池,属于化学电源中的原电池,是一种一次性电池。因为这种化学电源装置其电解质是一种不能流动的糊状物,所以也叫做干电池,这是相对于具有可流动电解质的电池说的。碳性电池不仅适用于手电筒、半导体收音机、收录机、照相机、电子钟和玩具等,而且也适用于国防、科研、电信、航海、航空和医学等国民经济中的各个领域。现如今的人们所用的低能耗电池多为碳性电池,而碳性电池的使用寿命较低,在碳性电池失去供电能的时候,人们会对失去供电能力的碳性电池回收,而碳性电池一般具有回收价值的包括作为外壳的锌皮和内部的碳棒,因此碳性电池在回收时需要将外壳和碳棒分离,保证回收后的碳元素的纯正。

2、现有专利(公开号:cn109103476a)公开了一种碳性电池分离回收装置,包括分离箱,分离箱的上表面设置有投放管,投放管的底部延伸至分离箱内腔中,分离箱上表面的一端设有辅助板,辅助板一侧的顶部与液压缸的一侧固定连接,液压缸的底部设有液压伸缩杆,分离箱的内腔中设有隔离板,分离板上表面的中心处穿插有分离装置,分离装置位于投放管的正下方。该碳性电池分离回收装置,通过将碳性电池放入投放管,通过液压伸缩杆将电池往分离箱内下压,由于分离装置上设有圆刀,而圆刀的直径小于碳性电池底部的直径,使碳性电池只能有和圆刀的直径相等的电池部分能从分离装置中流出,而使一些碳性电池在回收时将外壳和碳元素分离,使回收后的碳元素纯正,给人们减少麻烦。上述现有技术中主要依靠伸缩杆配合圆刀将电池内的碳棒顶切而出,使用时只能只能针对单个电池,不仅效率低,且需要操作者沿设备逐个拆装电池,不适用于规模产业。

3、鉴于此,我们提出一种碳性电池分离回收装置及其使用方法。

技术实现思路

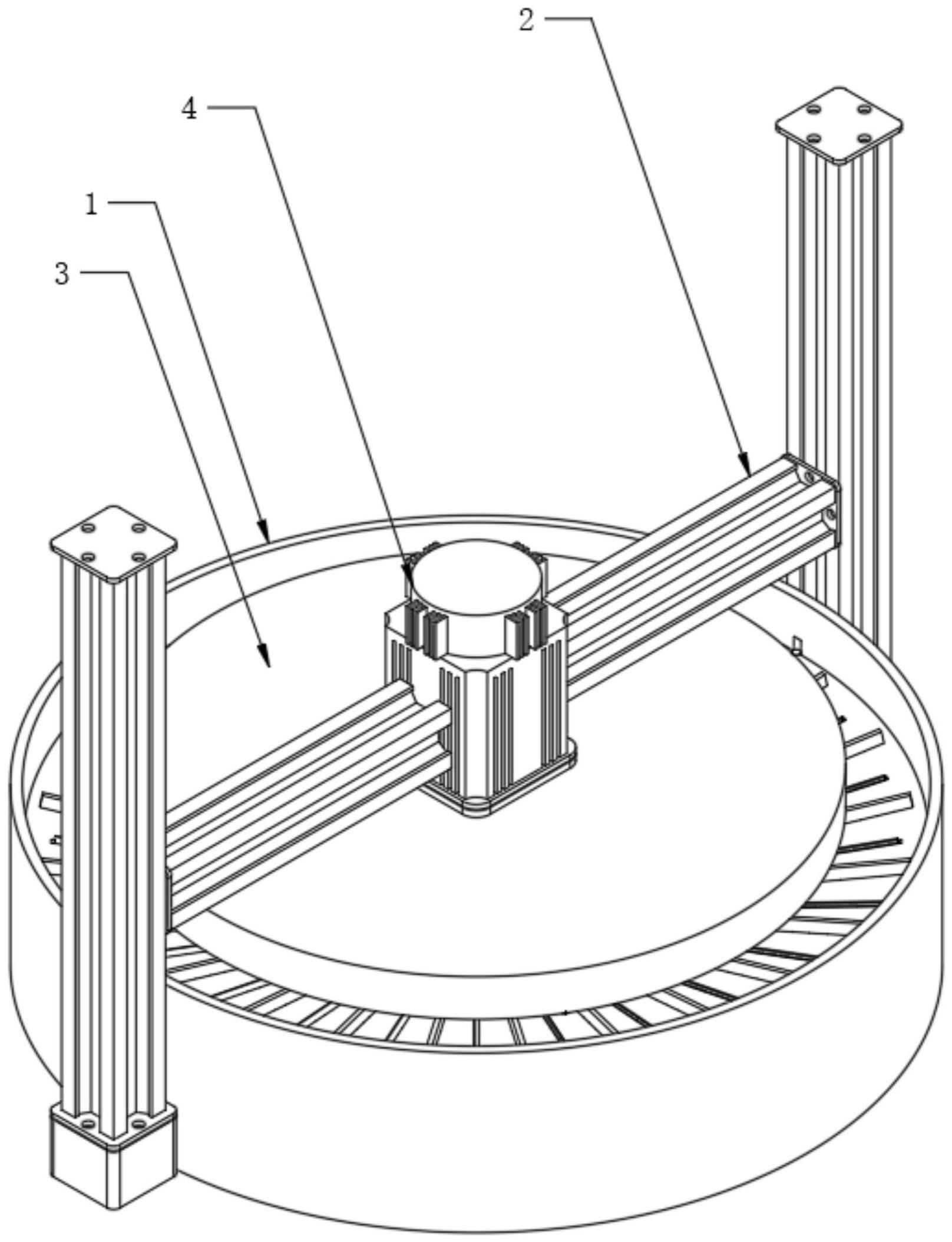

1、本发明的目的在于提供一种碳性电池分离回收装置及其使用方法,以解决上述背景技术中提出现有技术使用时只能只能针对单个电池,不仅效率低,且需要操作者沿设备逐个拆装电池,不适用于规模产业的问题。为实现上述目的,本发明提供如下技术方案:一种碳性电池分离回收装置及其使用方法,包括分离筒,所述分离筒设为上下两端开口的中空圆筒结构,且分离筒外表面设置有支持架,所述支持架设为h型结构,且支持架的两侧架脚分别固定连接在分离筒外表面的左右两侧。

2、所述分离筒内设置有将碳性电池进行碳棒、锌皮的去皮器,所述支持架上固定安装有驱动去皮器运行的伺服电机。

3、优选的,所述去皮器包括设置在分离筒内部的上斗,且上斗的中部向下凹陷形成锥形结构。

4、所述上斗的锥面固定安装有若干个棱条,且若干个棱条以上斗圆心为基点呈环形等距阵列,相邻两个所述棱条与上斗顶壁之间区域设为电池槽,且电池槽的槽宽沿上斗的径向自外向内逐渐收缩。

5、所述上斗的上侧设置有旋盘,且旋盘与伺服电机的转动轴连接,所述旋盘的底面设为与棱条、电池槽适配的锥面。

6、所述电池槽内设置有卷切电池锌皮的刀条,且刀条的刃口相对旋盘的来向进行对向倾斜设置,所述上斗的圆心处开设有与电池槽对应用以排出碳棒的漏口。

7、所述上斗与分离筒上设置有与刀条相配合的弹收器。

8、优选的,所述弹收器包括固定安装在分离筒内的下斗,且下斗位于上斗下侧,所述下斗与上斗之间设置有弹簧,且弹簧推动上斗沿分离筒上移。

9、所述旋盘的底面设置有若干组间歇推压棱条及电池的胶轮,且若干组胶轮沿旋盘呈环形阵列,所述胶轮与旋盘之间通过双接器进行连接。

10、所述刀条固定连接在下斗表面,所述电池槽内开设有与刀条对应的嵌槽,所述上斗下移使刀条沿嵌槽弹出。

11、所述下斗的表面并相邻刀条开设有通槽,所述刀条的侧表面开设有凹槽,且刀条卷切锌皮沿凹槽、嵌槽进入通槽排出。

12、优选的,所述双接器包括与胶轮一一对应的扇槽,且扇槽开设于旋盘底面,所述扇槽两侧的内侧壁上均开设有横槽,所述胶轮设为半圆形结构,且胶轮沿其一侧固定安装有偏心轴,所述胶轮通过偏心轴转动连接在横槽内,且胶轮可沿横槽进行平移。

13、所述胶轮上固定设置有簧片,且簧片的上端与扇槽的内壁连接,所述簧片沿扇槽向外推出胶轮。

14、所述扇槽相对偏心轴一侧的侧壁开设有卡槽,所述胶轮相对偏心轴一侧的侧表面固定设置有与卡槽对应的卡销。

15、优选的,所述下斗的圆心处固定贯穿有与漏口、通槽相配合的分隔管。

16、优选的,所述胶轮的表面开设有防滑纹。

17、优选的,所述分离筒的内侧壁上开设有若干个竖槽,所述上斗的外圈固定设置有若干个限位块,且上斗通过限位块沿竖槽进行上下方向的滑动连接。

18、一种碳性电池分离回收装置及其使用方法,包括如下步骤:

19、s1、将电池投入分离筒内,电池落于上斗内,并分别进入各电池槽内,电池按照粗细沿逐渐收缩的电池槽下滑至被卡固。

20、s2、启动伺服电机带动旋盘逆时针旋转,旋盘底部进行圆周运动的胶轮推动电池槽内的电池进行滚动,使电池沿倾斜的刀条将表面的锌皮卷切下来,直至将电池内部的碳棒削出,与锌皮分离的碳棒顺着电池槽向圆心处滑入漏口排出,且在上述卷切过程后,可直接的向上斗内倒入电池。

21、s3、在旋盘未转动推旋电池时,胶轮不会下压上斗,此时的上斗被弹簧上推,使得刀条缩入嵌槽内,而在胶轮通过圆周运动推转电池的过程中,胶轮同步对上斗施加了下压力,将刀条从嵌槽内压出,用以进行电池外部锌皮的卷切,且由于刀条的侧表面开设有凹槽,使得刀条卷切的锌皮可沿凹槽、嵌槽进入通槽排出。

22、s4、在旋盘进行逆时针转动前,先驱动其进行顺时针旋转,旋盘底部的胶轮接触电池时,在超过一定的挤压力后,会对胶轮进行反抵,使胶轮压缩簧片,缩入扇槽内,以此利用胶轮对电池施加一定的拨动,辅助电池槽内歪斜的电池调整位置,而在旋盘顺时针转动时,胶轮与电池之间的摩擦力推动胶轮及偏心轴沿横槽平移,使卡销嵌入卡槽进行锁定,此时的胶轮与旋盘之间为刚性连接,胶轮无法缩入扇槽,使得胶轮能够将上斗下压弹出刀条进行卷切。

23、与现有技术相比,本发明的有益效果:

24、本发明中,通过倾斜的刀条将电池表面的锌皮卷切下来,相较于传统的利用下移的工件将电池内碳棒顶出,旋转的旋盘可对大量的电池进行碳棒与锌皮的同步分离操作,增加了设备的单批处理量,且只需将电池投入分离筒即可进行分离处理,分离后的锌皮及碳棒自动排出,无需操作者进行装取操作,使用便捷,同时分离进程中,操作者可持续性的投入电池,以此实现流水线作业,避免设备停机影响处理效率。

25、本发明中,通过胶轮、弹簧配合上斗,根据设备的运行实现刀条的自伸缩,可有效避免投入上斗内的电池下砸崩伤刀条,保证了卷切部件的使用寿命,且由于刀条的侧表面开设有凹槽,使得刀条卷切的锌皮可沿凹槽、嵌槽进入通槽排出,以此实现锌皮与碳棒的自分类,并避免锌皮影响碳棒沿电池槽的滑移。

26、本发明中,通过旋盘顺时针旋转,旋盘底部的胶轮接触电池时,在超过一定的挤压力后,会对胶轮进行反抵,使胶轮压缩簧片,缩入扇槽内,以此利用胶轮对电池施加一定的拨动,辅助电池槽内歪斜的电池调整位置,保证刀条卷切的稳定性,而在旋盘顺时针转动时,胶轮与电池之间的摩擦力推动胶轮及偏心轴沿横槽平移,使卡销嵌入卡槽进行锁定,此时的胶轮与旋盘之间为刚性连接,胶轮无法缩入扇槽,使得胶轮能够将上斗下压弹出刀条进行卷切,以此通过旋盘的正反转动切换胶轮与其的连接性质,并对应实现梳理电池、卷切电池。

- 还没有人留言评论。精彩留言会获得点赞!