极片折叠控制方法、装置、极片折叠装置及电池生产系统与流程

本技术涉及电池生产,特别是涉及极片折叠控制方法、装置、极片折叠装置及电池生产系统。

背景技术:

1、电极组件是电池中发生电化学反应的部件,其主要由正极片和负极片卷绕或叠片形成,且通常在负极片与正极片之间设有隔膜。在叠片过程中,可将叠合的负极片、隔膜和正极片进行折叠。然而,受限于传统极片折叠方式的缺陷,易导致极片在折叠处发生析锂现象,影响叠片电池的品质。

技术实现思路

1、基于此,有必要提供一种极片折叠控制方法、装置、极片折叠装置及电池生产系统,降低极片在折叠处发生析锂现象的几率,提升叠片电池的品质。

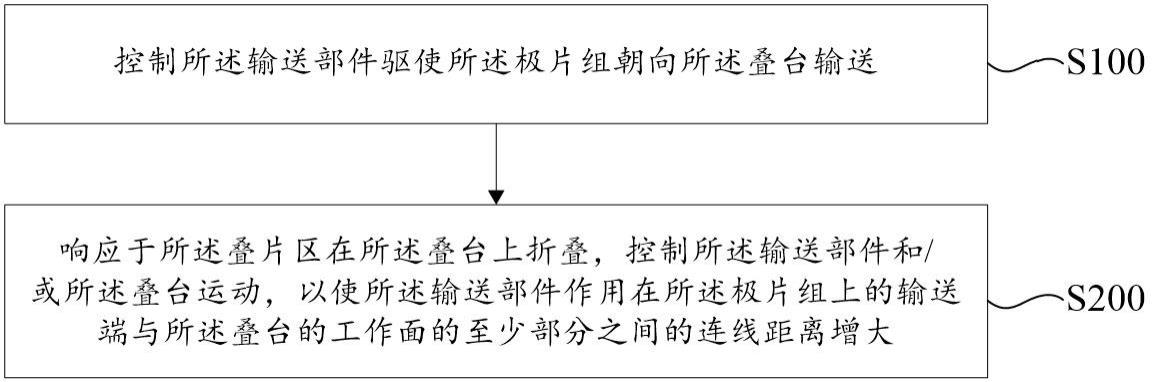

2、第一方面,本技术提供了一种极片折叠控制方法,极片折叠机构包括叠台及用于输送极片组的输送部件,其中,极片组沿自身长度方向具有若干叠片区;极片折叠控制方法包括如下步骤:控制输送部件驱使极片组朝向叠台输送;响应于叠片区在叠台上折叠,控制输送部件和/或叠台运动,以使输送部件作用在极片组上的输送端与叠台的工作面的至少部分之间的连线距离增大。

3、上述的极片折叠控制方法,在极片组进行折叠过程中,控制输送部件工作,驱使极片组朝向叠台运动。当叠台上开始有或者已经有叠片区进行折叠时,控制输送部件和叠台中至少一者发生运动,使得输送部件的输送端和叠台的工作面的至少部分之间的距离被拉开。这样可为叠片区的折叠提供让位空间,便于其在折叠时的应力释放,降低处于正在折叠状态的叠片区对还未折叠的叠片区的拉扯力,减少叠片区在折叠处的弯曲翘起程度。此时形成叠片结构在折叠处产生间隙异常的几率降低,从而有效降低极片在折叠处发生析锂现象的几率,提升叠片电池的品质。

4、在一些实施例中,控制输送部件和/或叠台运动的步骤,包括:控制输送部件和/或叠台在预设方向上连续且周期性执行移动策略,移动策略包括驱使输送部件和叠台中至少一者沿相互远离的方向移动;驱使输送部件和叠台中至少一者沿相互靠拢的方向移动,其中,预设方向为输送部件与叠台之间间隔的方向。如此设计,在极片组进行折叠过程中,控制输送部件和叠台中至少一者周期性执行移动策略,为叠片区的折叠过程提供有效的让位空间,便于叠片区上的受力进行释放,减轻叠片区上的弯曲翘起程度,提升叠片电池的品质。

5、在一些实施例中,在执行移动策略的步骤中,包括:控制输送部件和叠台中至少一者沿相互远离的方向的移动量为第一位移;控制输送部件和叠台中至少一者沿相互靠拢的方向的移动量为第二位移,其中,第二位移小于等于第一位移。如此,在执行移动策略时,控制输送部件或叠台沿相互靠拢的方向的移动量至少不超出输送部件或叠台沿相互远离的方向的移动量,在满足减轻极片组在折叠处发生弯曲程度的前提下,使得输送部件与叠台之间的间距保持不变或增大,一定程度上有利于极片组的折叠稳定运行。

6、在一些实施例中,第一位移大于第二位移,且两者之间的差值记为w,叠片区中极片组的厚度记为h,其中,1≤w/h≤5。如此,将w/h的取值控制在1~5之间,使得每次折叠之后,输送部件与叠台之间均保持足够空间,方便极片组在叠台上稳定折叠,提升折叠工艺的稳定性。

7、在一些实施例中,w/h还满足的条件为:2≤w/h≤3。如此,将w/h的取值进一步控制在2~3之间,使得每次折叠之后,输送部件与叠台之间的空间控制更为合理,从而使得极片组在叠台上的折叠工艺更加稳定。

8、在一些实施例中,控制输送部件和叠台中至少一者沿相互靠拢的方向的移动量为第二位移的步骤之后,包括:若第一位移等于第二位移时,响应于每执行完至少一次移动策略,控制输送部件和/或叠台沿相互远离的方向移动预设位移量。如此,能有效弥补因折叠次数的增加而压缩的空间,方便极片组进行折叠;同时,也便于极片组在折叠过程中应力释放,提升叠片电池的品质。

9、在一些实施例中,预设位移量与叠片区中极片组的厚度之比记为α,其中,1≤α≤5。如此,将预设位移量与叠片区中极片组的厚度之比控制在1~5,便于折叠之后输送部件或叠台后退合适的位移,为极片组在输送部件与叠台之间留有合理的空间,以实现稳定、有效的折叠工艺。

10、在一些实施例中,α还满足的条件为:2≤α≤3。如此,将α的取值进一步控制在2~3之间,使得每次折叠之后,输送部件与叠台之间的空间控制更为合理,从而使得极片组在叠台上的折叠工艺更加稳定。

11、在一些实施例中,在输送部件和叠台中至少一者沿相互远离的方向移动第一位移的情况下,控制输送部件的输送端对极片组沿朝叠台一侧方向的输送位移量为第三位移,其中,第三位移大于第一位移。如此,将第三位移控制大于第一位移,使得多余的输送量能驱使叠片区在叠台上继续折叠,从而在增大输送部件与叠台之间空间以便应力的释放的同时,使得极片组能稳定继续折叠。

12、在一些实施例中,第三位移与叠片区的长度之比记为η,其中,0.3≤η≤0.7。如此,将第三位移与叠片区的长度之比控制在0.3~0.7,使得极片组在输送部件或叠台完成移动策略的第一阶段时至少被输送了0.3的叠片区,有利于减轻极片组在折叠处的弯曲翘起,提升叠片电池的品质。

13、在一些实施例中,η还满足的条件为:0.45≤η≤0.55。如此,将第三位移与叠片区的长度之比进一步控制在0.45~0.55,有利于进一步对极片组折叠过程的有效控制,从而使得叠片电池品质的可控性更好。

14、在一些实施例中,第一位移与叠片区的长度之比记为λ,其中,0.1≤λ≤0.6。如此,将第一位移与叠片区的长度之比的取值控制在0.1~0.6之间,既能有效兼顾折叠过程中的应力释放,又能有效兼顾折叠效率。

15、在一些实施例中,λ还满足的条件为:0.4≤λ≤0.5。如此,将第一位移与叠片区的长度之比的取值进一步控制在0.4~0.5之间,便于对极片组的折叠过程有更精准控制。

16、在一些实施例中,在执行完移动策略的情况下,输送部件的输送端对极片组沿朝叠台一侧方向的输送位移量为至少一个叠片区的长度。如此,将移动策略的周期和输送部件的输送周期关联,使得极片组的折叠品质更为可控,产品的一致性更好。

17、在一些实施例中,控制输送部件和/或叠台运动的步骤之前,还包括:控制输送部件的输送端与叠台的工作面之间间距最小值为初始间距,其中,初始间距与叠片区的长度之比记为γ,1.2≤γ≤2。如此,将初始间距与叠片区的长度之比控制在1.2~2之间,使得输送部件与叠台之间具有一个可悬空的叠片区,使得折叠工艺能够稳定进行;同时也有利于提升折叠效率。

18、在一些实施例中,γ还满足的条件为:1.3≤γ≤1.6。如此,将初始间距与叠片区的长度之比进一步控制在1.3~1.6之间,便于对极片组的折叠更为精准控制,进一步提升折叠过程的稳定性和折叠效率。

19、在一些实施例中,响应于叠片区在叠台上折叠的步骤,包括:控制输送部件的输送端对极片组沿朝叠台一侧方向的输送位移量为第四位移,其中,第四位移与叠片区的长度之比记为ε,2≤ε≤10。如此,将输送部件的输送端对极片组的输送位移量和叠片区长度之比控制在2~10之间,使得至少一个叠片区已经在叠台上进行折叠,便于对折叠中的叠片区进行应力释放,减轻折叠处的弯曲翘起,提升叠片电池的品质。

20、在一些实施例中,ε还满足的条件为:2.1≤ε≤2.9。如此,将输送部件的输送端对极片组的输送位移量和叠片区长度之比进一步控制在2.1~2.9之间,减少移动策略执行前叠片区在叠台上的折叠数量,便于极片组上大部分折叠过程均能受到移动策略的改善,进一步提升叠片电池的品质。

21、第二方面,本技术提供了一种极片折叠控制装置,采用以上任一项的极片折叠控制方法,极片折叠控制装置包括:响应模块,用于判断叠片区是否在叠台上折叠;执行模块,用于控制输送部件工作,并能根据响应模块反馈的信号,控制输送部件和/或叠台运动。

22、第三方面,本技术提供了一种极片折叠装置,采用以上任一项的极片折叠控制方法,极片折叠装置包括:极片折叠机构,包括叠台及用于输送极片组并将极片组往复折叠在叠台上的输送部件;驱动机构,用于驱使输送部件和/或叠台运动。

23、在一些实施例中,输送部件与叠台沿预设方向间隔分布,驱动机构用于驱使输送部件与叠台中至少一者在预设方向上往复移动。如此,利用驱动机构驱使输送部件和/或叠台在预设方向上往复运动,便于在折叠过程中,拉开输送部件与叠台之间的间距,为叠片区的折叠过程提供有效的让位空间,便于叠片区上的受力进行释放,减轻叠片区上的弯曲翘起程度,提升叠片电池的品质。

24、第四方面,本技术提供了一种电池生产系统,电池生产系统包括以上的极片折叠装置。

- 还没有人留言评论。精彩留言会获得点赞!