阵列光源及其制造方法与流程

本发明涉及阵列光源,尤其涉及一种阵列光源及其制造方法。

背景技术:

1、高效、节能、高亮度的大功率led己成为汽车前大灯的主要光源。图1为一种常见的汽车前大灯led光源,包括无机基板1、设置在无机基板1上的芯片阵列2、荧光层3、隔离墙4、导热焊垫5、外接焊盘6;组成芯片阵列2的所有发光芯片通常是同时开启或关断。为了实现自适应智能汽车前大灯照明,如汽车能按照不同的道路状况自动控制每一个发光芯片的亮暗程度与开关,并在被照的道路上及其前方形成不同的照射光形,这就要求对组成芯片阵列的每一个发光芯片实现独立的控制,并且要求每个发光芯片发出的光不会干扰到其它发光芯片,否则,就会导致光形模糊,实现不了自适应智能汽车前大灯照明的目的。

2、由图1所示结构可知,当开启其中一个发光芯片时,由该发光芯片产生的光直接进入荧光层3,部分光会透过荧光层3形成有效照射,还有部分光会通过荧光层3沿水平方向朝发光芯片的四周扩散,形成光晕效果,严重影响照射光形的清晰度和亮暗反差。

3、显而易见,目前常用的汽车前大灯led光源己无法满足制备自适应智能汽车前大灯照明的要求。因此,有必要设计一种满足自适应智能汽车前大灯的阵列光源。

技术实现思路

1、本发明要解决的技术问题在于,提供一种适用于自适应智能汽车前大灯的阵列光源及其制造方法。

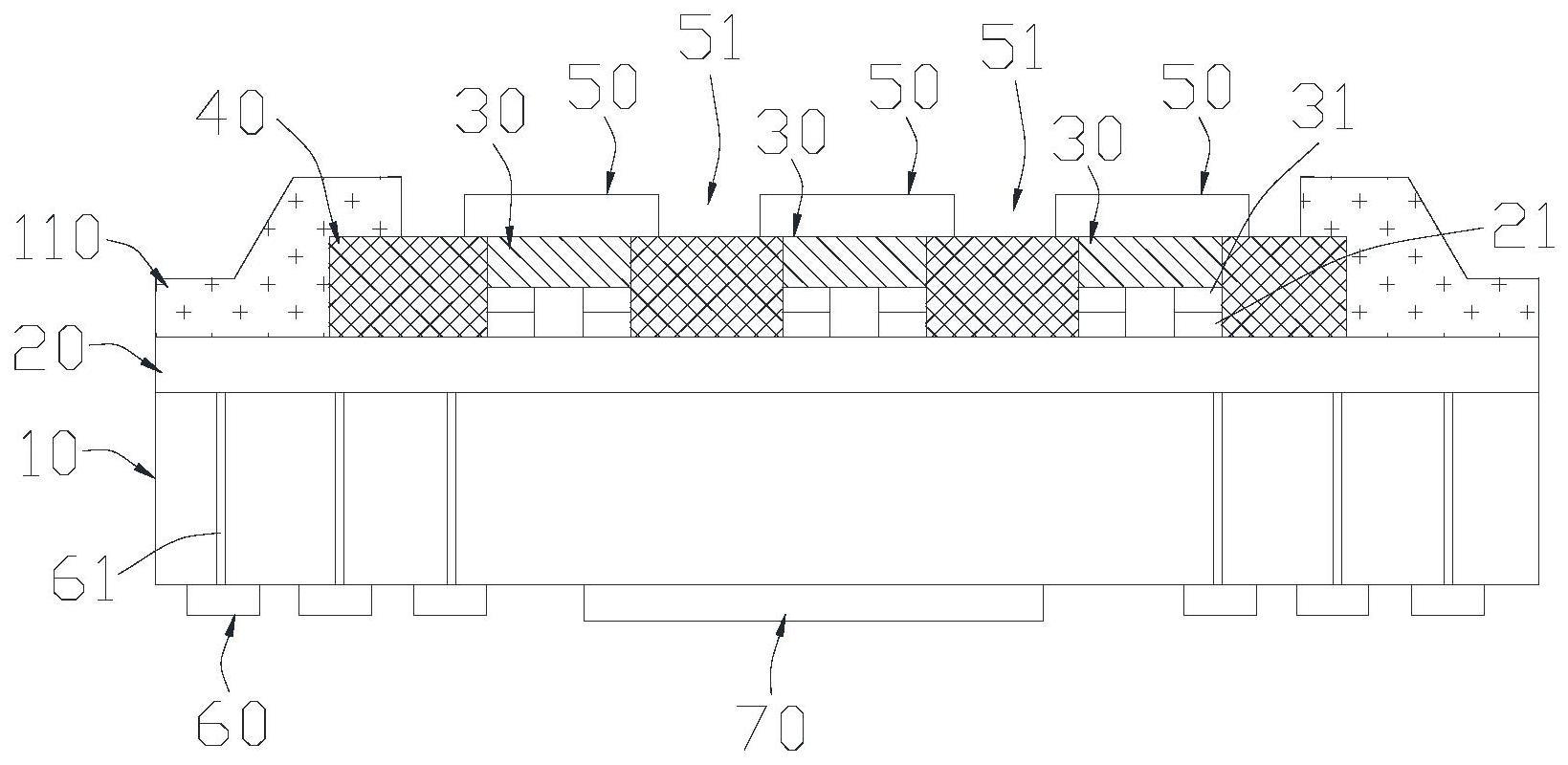

2、本发明解决其技术问题所采用的技术方案是:提供一种阵列光源,包括具有相对的第一表面和第二表面的无机基板、设置在所述无机基板的第一表面上的多层线路层以及发光结构;

3、所述发光结构包括若干发光芯片、芯片隔离墙以及荧光层;若干所述发光芯片在所述多层线路层上排布形成发光芯片阵列并与所述多层线路层导电连接,所述芯片隔离墙设置在所述多层线路层上,围设在所述发光芯片阵列的外侧并且填充在相邻的所述发光芯片之间;

4、所述荧光层覆盖在所述发光芯片阵列上,所述荧光层上设有若干第一隔离槽,所述第一隔离槽对应在所述芯片隔离墙的上方,所述第一隔离槽的底面位于所述芯片隔离墙的表面上或所述芯片隔离墙内。

5、优选地,所述发光结构还包括设置在所述第一隔离槽内的第一隔离墙。

6、优选地,所述第一隔离墙采用不透光的有机材料制成。

7、优选地,所述发光结构还包括覆盖在所述荧光层上的透光保护层;所述透光保护层上设有若干第二隔离槽,所述第二隔离槽对应在所述第一隔离墙的上方,所述第二隔离槽的底面位于所述第一隔离墙的表面上或所述第一隔离墙内。

8、优选地,所述发光结构还包括设置在所述第二隔离槽内的第二隔离墙。

9、优选地,所述第二隔离墙采用不透光的有机材料制成。

10、优选地,所述阵列光源还包括设置在所述多层线路层和发光结构上的表面保护层;所述表面保护层对应所述发光芯片阵列的位置设有开口。

11、优选地,所述芯片隔离墙上设有夹层,所述第一隔离槽的底面位于所述夹层上或所述夹层内。

12、优选地,所述多层线路层包括至少一金属线路层和至少一无机绝缘层,所述金属线路层和无机绝缘层依序设置在所述无机基板的第一表面上;

13、所述无机绝缘层上设有导电焊垫,所述导电焊垫通过贯穿所述无机绝缘层的第一导电通道与相对应的所述金属线路层导电连;所述发光芯片位于所述导电焊垫上并通过导电焊盘与所述导电焊垫导电连接。

14、优选地,所述阵列光源还包括外接焊盘,所述外接焊盘设置在所述无机基板的第一表面和/或第二表面上;

15、所述外接焊盘与相对应的所述金属线路层导电连接。

16、优选地,所述阵列光源还包括导热焊垫,所述导热焊垫设置在所述无机基板的第二表面上。

17、本发明还提供一种阵列光源的制造方法,包括以下步骤:

18、s1、提供无机基板,在所述无机基板的第一表面上设置多层线路层;

19、s2、将若干发光芯片设置在所述多层线路层上;若干所述发光芯片在所述多层线路层上排布形成发光芯片阵列,并且与所述多层线路层导电连接;

20、s3、在所述多层线路层上设置芯片隔离墙,使所述芯片隔离墙围设在所述发光芯片阵列的外侧并且填充在相邻的所述发光芯片之间;

21、s4、在所述发光芯片阵列上设置荧光层;

22、s5、在所述荧光层上设置若干第一隔离槽,所述第一隔离槽对应在所述芯片隔离墙的上方,所述第一隔离槽的底面位于所述芯片隔离墙的表面上或所述芯片隔离墙内。

23、本发明的阵列光源,通过在发光芯片阵列中设置芯片隔离墙,很好地阻隔发光芯片之间的相互串光;在发光芯片阵列上方的荧光层中设置第一隔离槽,进一步切断了每个发光芯片上方的荧光层之间的相互联系,也就阻断了荧光层内存在的光导效应,能够大幅降低沿荧光层水平方向的光晕效果,大幅改善照射光形的清晰度和亮暗反差。

24、本发明的阵列光源用于汽车前大灯led光源中,能够满足汽车前大灯自适应智能照明的要求。

技术特征:

1.一种阵列光源,其特征在于,包括具有相对的第一表面和第二表面的无机基板、设置在所述无机基板的第一表面上的多层线路层以及发光结构;

2.根据权利要求1所述的阵列光源,其特征在于,所述发光结构还包括设置在所述第一隔离槽内的第一隔离墙。

3.根据权利要求2所述的阵列光源,其特征在于,所述第一隔离墙采用不透光的有机材料制成。

4.根据权利要求2所述的阵列光源,其特征在于,所述发光结构还包括覆盖在所述荧光层上的透光保护层;所述透光保护层上设有若干第二隔离槽,所述第二隔离槽对应在所述第一隔离墙的上方,所述第二隔离槽的底面位于所述第一隔离墙的表面上或所述第一隔离墙内。

5.根据权利要求4所述的阵列光源,其特征在于,所述发光结构还包括设置在所述第二隔离槽内的第二隔离墙。

6.根据权利要求5所述的阵列光源,其特征在于,所述第二隔离墙采用不透光的有机材料制成。

7.根据权利要求1-6任一项所述的阵列光源,其特征在于,所述阵列光源还包括设置在所述多层线路层和发光结构上的表面保护层;所述表面保护层对应所述发光芯片阵列的位置设有开口。

8.根据权利要求1-6任一项所述的阵列光源,其特征在于,所述芯片隔离墙上设有夹层,所述第一隔离槽的底面位于所述夹层上或所述夹层内。

9.根据权利要求1-6任一项所述的阵列光源,其特征在于,所述多层线路层包括至少一金属线路层和至少一无机绝缘层,所述金属线路层和无机绝缘层依序设置在所述无机基板的第一表面上;

10.根据权利要求9所述的阵列光源,其特征在于,所述阵列光源还包括外接焊盘,所述外接焊盘设置在所述无机基板的第一表面和/或第二表面上;

11.根据权利要求1-6任一项所述的阵列光源,其特征在于,所述阵列光源还包括导热焊垫,所述导热焊垫设置在所述无机基板的第二表面上。

12.一种权利要求1-11任一项所述的阵列光源的制造方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种阵列光源及其制造方法,阵列光源包括无机基板、设置在无机基板上的多层线路层以及发光结构;发光结构包括若干发光芯片、芯片隔离墙以及荧光层;若干发光芯片在多层线路层上排布形成发光芯片阵列并与多层线路层导电连接,芯片隔离墙设置在多层线路层;荧光层覆盖在发光芯片阵列上,荧光层上设有若干第一隔离槽,第一隔离槽对应在芯片隔离墙的上方。本发明通过在发光芯片阵列中设置芯片隔离墙,阻隔发光芯片之间的相互串光;在发光芯片阵列上方的荧光层中设置第一隔离槽,切断了每个发光芯片上方的荧光层之间的相互联系,阻断了荧光层内存在的光导效应,大幅降低沿荧光层水平方向的光晕效果,大幅改善照射光形的清晰度和亮暗反差。

技术研发人员:李刚,钟伟荣,刘运筹,温联启

受保护的技术使用者:深圳大道半导体有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!