一种用于晶圆生产的智能监测预警系统的制作方法

本发明涉及晶圆生产数据处理,特别涉及一种用于晶圆生产的智能监测预警系统。

背景技术:

1、在半导体生产流程中,晶圆需要经历上千道加工工序,并涉及到多种不同类型的生产设备。越来越需要在许多不同处理模块或处理模块的群集之间传送晶片,并且有时由于生产工序的原因,需要在相隔较远的模块之间传送晶圆,而在这个过程中,晶圆很容易因为各种原因沾染上灰尘,从而影响产品质量,监测导致晶圆沾染灰尘的生产阶段对提高晶圆产量、质量有重要意义。除此之外,复杂的生产阶段和生产设备意味着找出有故障的生产设备是一件有挑战的问题,随着半导体制造的复杂性不断增加,如何准确地找出导致晶圆缺陷的设备是晶圆生产过程的一个重要环节。

2、如申请公开号为cn105742216a的中国专利公开了一种晶圆传送系统检测方法及晶圆传送系统,旨在解决晶圆传送过程中检测是否需要更换晶圆接触器的问题。该发明包括获取晶圆与传送部件的晶圆接触器分离过程中所述晶圆的检测振幅;获取所述检测振幅经过数据处理的计算振幅,所述数据处理为若干次的微分处理或若干次的微分处理与加权处理相结合;确定所述计算振幅中的最大值大于或等于预设阈值,则发送提示信息,以根据所述提示信息确认更换所述晶圆接触器的时间。该发明提供的晶圆传送系统检测方法及晶圆传送系统,用以解决相关技术中晶圆接触器与晶圆之间容易发生黏连,晶圆的加工过程及精度受到影响的缺陷,可通过量化的振幅确定是否需要更换晶圆接触器。但该发明并没有关注到检测晶圆传送过程中晶圆上是否有灰尘异常增多现象并进行预警。

3、如授权公告号为cn115193750b的中国专利公开了一种半导体晶圆缺陷检测系统,旨在解决如何区分经过缺陷检测后的晶圆与未检测晶圆的问题。该发明包括缺陷检测台、传送模块、存储仓模块、定位模块、视觉检测模块、尺寸检测模块、标记模块和缺陷分析模块,该发明通过检测晶圆表面的颗粒数据、晶圆厚度数据以及晶圆表面的高度数据对晶圆是否能够使用进行判断,在判定晶圆不符合使用标准时,通过依次控制所述标记模块对晶圆进行缺陷标记并控制所述传送模块将标记完成的晶圆传送至对应的所述存储仓位以完成对晶圆的缺陷检测和分选,有效的保证了经过缺陷检测后的晶圆能够与未检测晶圆进行区分。但是该发明并没有检测导致晶圆产生缺陷的设备并进行预警。

4、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域普通技术人员所公知的现有技术。

技术实现思路

1、针对现有技术的不足,本发明的主要目的是提供一种用于晶圆生产的智能监测预警系统,能够有效解决背景技术中的问题:现有晶圆传送与检测系统中,无法做到检测不同生产阶段是否有灰尘异常增多现象并进行预警,也无法做到检测导致晶圆缺陷的故障设备并进行预警,因而导致晶圆生产的质量和效率偏低的问题。本发明的具体技术方案如下:

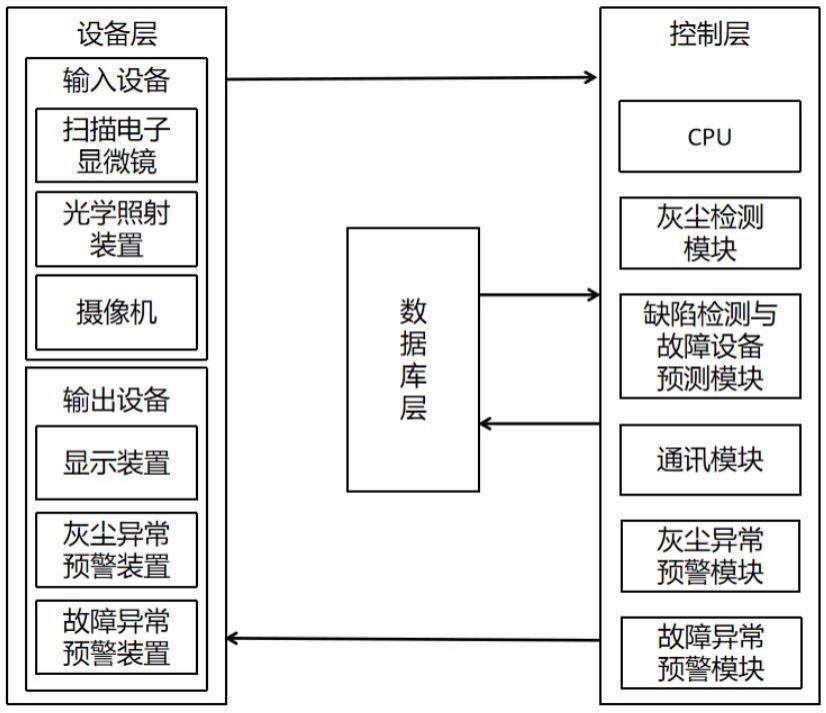

2、一种用于晶圆生产的智能监测预警系统,所述系统包括设备层、数据库层和控制层;所述设备层包括输入设备和输出设备,所述输入设备包括扫描电子显微镜、光学照射装置、摄像机,所述扫描电子显微镜用于扫描晶圆表面,检测缺陷生成晶圆图,所述光学照射装置用于显现晶圆上的灰尘,所述摄像机用于拍摄所述光学照射装置照射下的晶圆图像,所述输出设备包括显示装置、灰尘异常预警装置、故障异常预警装置,所述显示装置用于显示晶圆的生产阶段,生产晶圆的设备是否有异常,所述灰尘异常预警装置用于对出现灰尘异常增多的生产阶段进行预警,所述故障异常预警装置用于对导致晶圆缺陷的故障设备进行预警;

3、所述数据库层用于存储所述系统工作过程中采集的数据;

4、所述控制层包括cpu、灰尘检测模块、缺陷检测与故障设备预测模块、通讯模块、灰尘异常预警模块和故障异常预警模块。

5、本发明进一步的改进在于,所述cpu用于对所述系统的运行进行管理控制;所述灰尘检测模块用于监测不同生产阶段是否发生灰尘异常增多的情况;所述缺陷检测与故障设备预测模块用于检测晶圆图上的缺陷,并根据检测出的缺陷的类型与位置,预测导致缺陷产生的设备,监测不同设备是否发生故障导致晶圆缺陷;所述通讯模块用于在所述系统内部构建通讯网络,实现系统内部的数据互传;所述灰尘异常预警模块用于在检测出某个生产阶段内灰尘异常增多时,针对该生产阶段,通过所述输出设备中的灰尘异常预警装置进行预警;所述故障异常预警模块用于检测出晶圆缺陷时,预测导致晶圆缺陷产生的生产设备,通过所述输出设备中的故障异常预警装置,针对发生故障的生产设备进行预警。

6、本发明进一步的改进在于,所述输入设备包括扫描电子显微镜,所述扫描电子显微镜用于扫描晶圆表面,生成晶圆图,所述扫描电子显微镜的镜头系统的分辨率在0.1纳米到1纳米之间。

7、本发明进一步的改进在于,所述输入设备包括光学照射装置,所述光学照射装置用于显现晶圆上的灰尘,所述光学照射装置使用明场照明系统,将高亮度光源通过透镜聚焦后均匀地照射到待检测晶圆上。

8、本发明进一步的改进在于,所述输入设备包括摄像机,所述摄像机用于拍摄经过光学照射装置照射后的晶圆的正面图像,所述摄像机的镜头系统的放大倍率为100-200倍。

9、本发明进一步的改进在于,所述灰尘检测模块将晶圆生产过程划分为不同阶段,每个阶段的衔接点设置为晶圆灰尘检测点,所述晶圆灰尘检测点使用所述光学照射装置照射晶圆,使用所述摄像机拍摄晶圆的正面图像,并将所述摄像机拍摄晶圆的正面图像转换为灰度图,设经过第个生产阶段处理后的晶圆经过所述晶圆灰尘检测点处理得到的灰度图为,其中,表示生产阶段的总数。

10、本发明进一步的改进在于,所述灰尘检测模块包括灰尘形状匹配单元,所述灰尘形状匹配单元包括轮廓提取子单元和轮廓匹配子单元,所述轮廓提取子单元使用canny边缘检测算法,经过噪声去除、计算像素点梯度值和方向、非极大值抑制、双阈值检测和边缘连接,提取出所述灰度图中灰尘的轮廓,灰尘的轮廓信息用轮廓像素点的坐标表示,将轮廓的像素点的坐标按照顺时针顺序存储,设所述灰度图中的第个灰尘为,则第个灰尘的轮廓信息为,其中,,表示中灰尘的总数,表示生产阶段的总数。

11、本发明进一步的改进在于,所述轮廓匹配子单元将所述灰度图中的每个灰尘与灰度图中的每个灰尘一一对比相似度,其中为经过第个生产阶段处理后的晶圆经过所述晶圆灰尘检测点处理得到的灰度图,其中,表示生产阶段的总数,设中第个灰尘为,中第个灰尘为,其中,,,表示中灰尘的总数,表示中灰尘的总数,表示生产阶段的总数,相似度对比方法采用形状上下文匹配算法,为轮廓匹配子单元设置判别阈值,设为和的相似度,设经过对比后,若中存在满足,则记为旧灰尘,若中不存在满足,则记为新出现的灰尘,遍历完所述灰度图中的每个灰尘后,统计新出现的灰尘的数量,若,其中为第一阈值,则通过显示设备显示第个生产阶段出现灰尘异常增多现象,通过所述灰尘异常预警模块进行预警。

12、本发明进一步的改进在于,所述灰尘检测模块还包括灰尘面积匹配单元,所述灰尘面积匹配单元根据所述灰尘形状匹配单元在第个生产阶段所提取出的第个灰尘的轮廓信息,使用格林公式计算第个灰尘的面积,设总共包含个轮廓像素点坐标,设第个轮廓像素点坐标为,第个轮廓像素点坐标为;

13、其中,当时,令第个轮廓像素点坐标为,则第个灰尘的面积为,其中,则所述经过第个生产阶段处理后的晶圆经过所述晶圆灰尘检测点处理得到的灰度图中的所有灰尘的总面积为,比较所述灰度图中所有灰尘的总面积和灰度图中所有灰尘的总面积,若,其中为第二阈值,则通过显示设备显示第个生产阶段出现灰尘异常增多现象,通过所述灰尘异常预警模块进行预警。

14、本发明进一步的改进在于,所述缺陷检测与故障设备预测模块包括训练数据制备单元、缺陷检测单元和故障设备预测单元,所述训练数据制备单元使用扫描电子显微镜对晶圆上每个芯片进行缺陷检测,并统计每个芯片的缺陷数量,根据统计结果构建晶圆图,晶圆图上每个像素点的值为该像素点对应位置的芯片的缺陷数量,所述训练数据制备单元制备出晶圆在经过生产设备处理后的所述晶圆图,并且根据所述晶圆图,标注出所述晶圆图上的缺陷的类型、位置和产生缺陷的设备。

15、本发明进一步的改进在于,所述缺陷检测单元包括两个分支,分别用于检测缺陷的类型和缺陷的位置,每个分支都采用堆叠五十层的残差网络作为检测模型,残差网络最后衔接一个全连接层用于分类,全连接层使用softmax函数激活,记第一个分支用于检测缺陷类型的检测模型为,设的输入数据为所述晶圆图,设所述晶圆图为,的输出数据为向量,其中,的第个元素为预测所述晶圆图是类别的概率,其中表示维度为的实数空间,其中为缺陷类型的数量,所述缺陷检测单元使用所述晶圆图和对应的实际晶圆类型编码训练,其中,其中表示维度为的实数空间,其中为缺陷类型的数量,则的损失函数为:

16、;

17、记第二个分支用于检测缺陷类型的检测模型为,的输入数据为所述晶圆图,的输出数据为向量,其中,其中表示维度为的实数空间,其中的第个元素为用于预测所述晶圆图中缺陷位置的像素点的坐标信息,总共包含个像素点,其中个像素点的坐标表示为,则,所述缺陷检测单元使用所述晶圆图和对应的实际晶圆位置信息训练,其中,其中表示维度为的实数空间,其中为实际用于表示晶圆位置信息的像素点的坐标值总数,则的损失函数为:

18、。

19、本发明进一步的改进在于,所述缺陷检测单元训练完与后,在检测晶圆的缺陷类型和缺陷位置时,先将待检测的晶圆的晶圆图输入,根据输出的,判断晶圆概率最大的缺陷类型,如果缺陷类型为none,即晶圆没有缺陷,则不需要启动故障异常预警模块进行预警,如果缺陷类型不为none,即晶圆有缺陷,则启动故障异常预警模块进行预警,并将待检测的晶圆的晶圆图输入,得到的输出结果,最终将和一起输入所述故障设备预测单元。

20、本发明进一步的改进在于,所述故障设备预测单元的故障设备预测模型包括六层线性层,前五层线性层都使用relu函数激活,最后一层线性层经过softmax函数处理输出预测结果,所述故障设备预测模型的输入数据是所述缺陷检测单元的两个分支模型和的输出结果和的拼接结果,拼接结果为,即,其中表示维度为的实数空间,其中为缺陷类型的数量,为用于表示晶圆位置信息的像素点的坐标值总数,所述故障设备预测模型的输出结果为向量,其中表示维度为的实数空间,,其中表示晶圆生产过程中所有设备的总数目,其中的第个元素为预测导致所述晶圆图中缺陷的设备是第个设备的概率,所述故障设备预测单元使用和产生所述晶圆图中缺陷的实际设备编码训练,其中表示维度为的实数空间,,其中表示晶圆生产过程中所有设备的总数目,表示的第个元素,的第个元素值为1表示导致所述晶圆图中缺陷的设备是第个设备,否则值为0,,所述故障设备预测模型的损失函数为:

21、。

22、本发明进一步的改进在于,所述故障设备预测单元训练完后,在检测导致晶圆产生缺陷的设备时,先将所述缺陷检测单元的输出结果和输入,输出预测结果,按照概率高低顺序列出造成晶圆缺陷的故障设备,通过所述显示设备显示造成晶圆缺陷的故障设备,显示缺陷类型和缺陷在晶圆上的位置,通过所述故障异常预警模块进行预警。

23、一种用于晶圆生产的智能监测预警方法,所述方法包括以下具体步骤:

24、a1:采集传送到晶圆灰尘检测点的晶圆的正面图像,并转换为灰度图;

25、a2:根据a1中的灰度图,提取出灰度图中灰尘的轮廓信息;

26、a3:根据a2的轮廓信息,将当前与上一个生产阶段的灰尘检测点的晶圆的灰度图中的灰尘轮廓信息进行相似度对比,输出对比结果;

27、a4:根据a3的对比结果,统计当前生产阶段相较上一个生产阶段新出现的灰尘数量,若新出现的灰尘数量超过第一阈值,则对当前生产阶段进行预警;

28、a5:根据a1中的灰度图,计算灰度图中灰尘的总面积;

29、a6:根据a5的灰尘的总面积,将当前与上一个生产阶段的灰尘检测点的晶圆的灰度图中的灰尘面积进行对比,输出对比结果;

30、a7:根据a6的对比结果,统计当前生产阶段相较上一个生产阶段新出现的灰尘面积增加量,若灰尘面积增加量超过第二阈值,则对当前生产阶段进行预警;

31、a8:在晶圆完成生产加工后,生成晶圆图;

32、a9:根据a8中的晶圆图,检测晶圆图上的缺陷类型;

33、a10:根据a8中的晶圆图,检测晶圆图上的缺陷位置;

34、a11:根据a9、a10中检测出的缺陷类型和缺陷位置,预测出造成晶圆缺陷的故障设备,并且对该设备进行预警。

35、一种计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时,实现所述的一种用于晶圆生产的智能监测预警方法。

36、一种设备,包括:

37、存储器,用于存储指令;

38、处理器,用于执行所述指令,使得所述设备执行实现所述的一种用于晶圆生产的智能监测预警方法的操作。

39、与现有技术相比,本发明具有如下有益效果:

40、c1、本发明在传送晶圆的过程中,通过划分不同的生产阶段,设置晶圆检测点检测当前生产阶段是否有灰尘异常增多现象,并进行灰尘异常预警,本发明通过灰尘异常预警功能能够快速发现出现灰尘异常增多的生产阶段,这种预警机制大大提升了晶圆生产过程的可靠性和稳定性;

41、c2、本发明在晶圆生产完成后,根据晶圆图检测晶圆缺陷,并根据缺陷类型和缺陷位置对导致缺陷的故障设备进行故障异常预警,本发明通过故障异常预警功能能够快速发现导致缺陷的故障设备,这种预警机制能够快速追溯故障设备,提高晶圆生产质量;

42、c3、本发明以残差网络为基础搭建了用于检测晶圆缺陷类型和晶圆缺陷位置的两分支的网络模型,基于该两分支的网络模型,进一步使用神经网络预测导致晶圆缺陷的故障设备,本发明所搭建的模型能够检测出晶圆的缺陷类型和位置,同时还能进一步快速预警导致晶圆缺陷的故障设备,能够提高大规模生产环境下的生产效率和质量,降低生产成本和损耗。

- 还没有人留言评论。精彩留言会获得点赞!