可纯氧高温加热的燃料电池电堆控温系统及其使用方法与流程

本发明涉及燃料电池,尤其是涉及一种可纯氧高温加热的燃料电池电堆控温系统及其使用方法。

背景技术:

1、燃料电池电化学反应中,阳极为氢气,阴极为氧气,在正常环境中使用时,更多通过空压机对空气进行压缩进入燃料电池阴极腔,通过空气中包含的氧气进行整体的电化学反应,但在一些特殊环境中,例如潜艇,无法正常获取空气,则通过使用纯氧或氧气氮气混合的特殊方式进行燃料电池阴极腔体的燃料供给。

2、但因氧气输送有许多注意要点,在氧气管道的弯头、分岔口、异径管等处不得有焊渣、铁粉等,更不允许采用折皱弯头,否则会引起燃烧或爆炸等严重事故;同时氧气管道的安装及使用环境也有一定的洁净度要求,避免纯氧接触到油脂发生燃烧现象。从安全层面考虑和正常测试的方面考虑,现有的燃料电池电堆测试台阴极通常为空气,很少有纯氧供给的方式。

3、经过检索,中国发明专利申请cn102800882a公开了一种燃料电池发电系统,该系统就采用了氢/氧燃料电池技术路线,即来自于储氢装置的纯氢气和来自于储氧装置的纯氧气,直接在氢氧燃料电池模块内部产生电化学反应,产生电能供水下设备使用。但是上述专利未考虑对纯氧气体进行高温加热及控制,对于燃料电池电堆测试的应用存在一定的局限性。

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种可纯氧高温加热的燃料电池电堆控温系统及其使用方法,该系统采用氢/氧燃料电池技术路线,可对纯氧气体进行高温加热,可实现安全可靠的将氧气加热到20-200℃范围内,实现电堆气路不同流量、温度、湿度、压力情况下的各种工况模拟,并能在0-100%范围内自由调节氧含量,并可以对纯氧的含量、温湿度进行精确控制。以此达到电堆在不同温湿度的纯氧气体下进行各种工况模拟。

2、本发明的目的可以通过以下技术方案来实现:

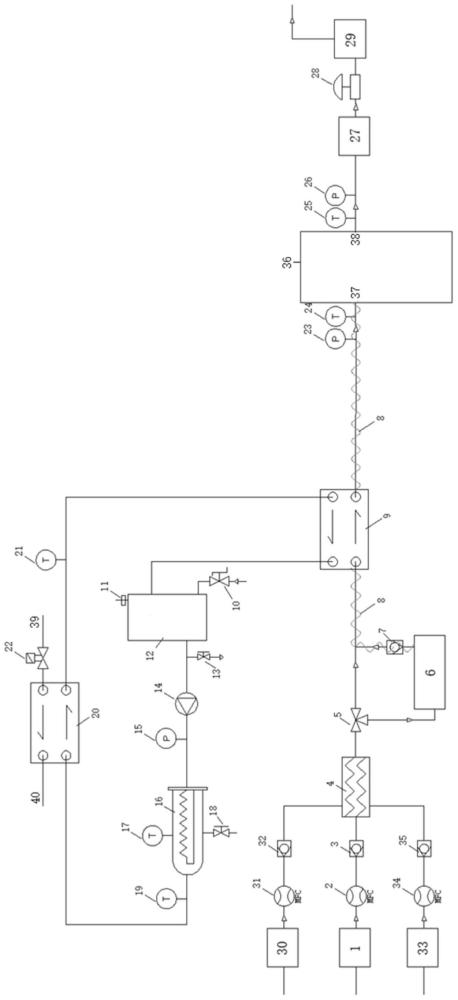

3、一种可纯氧高温加热的燃料电池电堆控温系统,所述燃料电池电堆控温系统用于控制纯氧以不同温度和含量进入被测件电池电堆,所述燃料电池电堆控温系统包括纯氧预处理单元、空气预处理单元、氮气预处理单元、气体管道混合器、纯氧加湿单元、纯氧控温单元、纯氧降温单元和阴极水气分离单元,

4、所述纯氧预处理单元、空气预处理单元和氮气预处理单元均通过管道与气体管道混合器连接,

5、所述气体管道混合器通过管道与纯氧控温单元连接,相连的管道上还引出一条设有纯氧加湿单元的支路,

6、所述纯氧控温单元通过管道与被测件电池电堆连接,所述被测件电池电堆通过管道依次与纯氧降温单元和阴极水气分离单元连接,

7、所述气体管道混合器用于将多种气体按一定比例混合。

8、进一步地,所述被测件电池电堆上设有阳极入口和阳极出口,所述阳极入口与纯氧控温单元通过管道相连,所述阳极出口与纯氧降温单元通过管道相连;

9、所述纯氧控温单元与被测件电池电堆阳极入口相连的管道上依次设有第二压力传感器和第四温度传感器,所述第二压力传感器用于检测被测件电池电堆的入口压力,所述第四温度传感器用于检测被测件电池电堆的入口温度;

10、所述纯氧降温单元与被测件电池电堆阳极出口相连的管道上依次设有第三压力传感器和第五温度传感器,所述第三压力传感器用于检测被测件电池电堆的出口压力,所述第五温度传感器用于检测被测件电池电堆的出口温度。

11、进一步地,所述纯氧预处理单元与气体管道混合器相连的管道上设有纯氧流量控制单元,

12、所述纯氧流量控制单元包括第一质量流量控制器和第一单向阀,所述第一质量流量控制器和第一单向阀依次设于纯氧预处理单元与气体管道混合器相连的管道上,

13、所述第一质量流量控制器用于控制实际氧气流量,所述第一单向阀用于防止无需混合氧气时,空气或氮气压力对第一质量流量控制器进行反向冲击。

14、上述更进一步地,所述纯氧预处理单元包括氧气输送管道和依次设置在氧气输送管道上的减压阀、过滤器和电磁阀,

15、氧气经过减压阀、过滤器进行调节压力和过滤杂质后,通过电磁阀进入纯氧流量控制单元,最终进入气体管道混合器。

16、作为优选的技术方案,纯氧所经过管道、零部件均进行了脱油脱脂,氧气管道选用专用氧气阀门,阀门进行严格脱脂;氧气管道的弯头、分岔头、异径管等处均无铁粉焊渣等,且杜绝采用折皱弯头;管道中的氧气气流速度不超过gb16912-1997要求的最高允许流速。

17、进一步地,所述空气预处理单元与气体管道混合器相连的管道上设有空气流量控制单元,

18、所述空气流量控制单元包括第二质量流量控制器和第三单向阀,所述第二质量流量控制器和第三单向阀依次设于空气预处理单元与气体管道混合器相连的管道上,

19、所述第二质量流量控制器用于控制实际空气流量,所述第三单向阀用于防止无需混合空气时,氧气或氮气压力对第二质量流量控制器进行反向冲击。

20、上述更进一步地,所述空气预处理单元包括空气输送管道和依次设置在空气输送管道上的减压阀、过滤器和电磁阀,

21、空气经过减压阀、过滤器进行调节压力和过滤杂质后,通过电磁阀进入空气流量控制单元,最终进入气体管道混合器。

22、进一步地,所述氮气预处理单元与气体管道混合器相连的管道上设有氮气流量控制单元,

23、所述氮气流量控制单元包括第三质量流量控制器和第四单向阀,所述第三质量流量控制器和第四单向阀依次设于氮气预处理单元与气体管道混合器相连的管道上,

24、所述第三质量流量控制器用于控制实际氮气流量,所述第四单向阀用于防止无需混合氮气时,空气或氧气压力对第三质量流量控制器进行反向冲击。

25、上述更进一步地,所述氮气预处理单元包括氮气输送管道和依次设置在氮气输送管道上的减压阀、过滤器和电磁阀,

26、氮气经过减压阀、过滤器进行调节压力和过滤杂质后,通过电磁阀进入氮气流量控制单元,最终进入气体管道混合器。

27、进一步地,所述燃料电池电堆控温系统还包括干湿气体切换单元,所述干湿气体切换单元包括三通球阀和第二单向阀,所述三通球阀同时与气体管道混合器、纯氧加湿单元和纯氧控温单元通过管道连接,所述三通球阀用于切换干湿气体,并控制分配湿气体和干气体的混合比例;

28、所述纯氧加湿单元与纯氧控温单元相连的管道上设有第二单向阀,所述第二单向阀用于防止气体逆向流动,避免纯干气进入纯氧加湿单元。

29、上述更进一步地,所述纯氧加湿单元包括通过管道依次相连的加湿罐、变频水泵、第二加热器和第三板式换热器,所述第三板式换热器另一端通过管道与加湿罐相连,

30、所述加湿罐的气体入口通过管道与三通球阀相连,所述加湿罐的气体出口通过管道与第二单向阀相连,

31、所述加湿罐补水口通过管道与补水入口相连,所述加湿罐的排水口通过管道与排水出口相连,

32、所述变频水泵用于提供循环动力、控制管道的流量和压力。

33、上述更进一步地,所述加湿罐上设有加湿罐液位传感器,所述加湿罐液位传感器用于检测加湿罐的液位;

34、所述加湿罐的气体出口与第二单向阀相连的管道上依次设有加湿出口温度传感器和加湿出口压力传感器;

35、所述加湿罐补水口与补水入口相连的管道上设有补水电磁阀,所述加湿罐的排水口与排水出口相连的管道上设有排水电磁阀。

36、作为优选的技术方案,所述的加湿罐设有加湿罐液位传感器、补水电磁阀和排水电磁阀,在长时间持续工作后,气体带走大量水,可以通过加湿罐液位传感器对加湿罐进行补水,通过加湿罐的气体均为100%rh湿度。

37、上述更进一步地,所述第三板式换热器设有通过管道相连的冷水入口和冷水出口,所述第三板式换热器与冷水出口相连的管道上设有换热器冷侧出口比例阀;

38、所述第三板式换热器与加湿罐相连的管道上依次设有换热器热侧出口温度传感器、加湿罐循环水入口压力传感器和加湿罐循环水入口过滤器,

39、所述第二加热器与第三板式换热器相连的管道上设有加热器出口温度传感器,

40、所述第二加热器、第三板式换热器、加热器出口温度传感器和换热器冷侧出口比例阀用于控制管道温度,氢气进入加湿罐后进行喷淋加湿,达到所设定的露点温度,

41、若加湿罐液位传感器检测加湿罐内液位过低,则开启补水电磁阀进行补水,若检测加湿罐内液位过高,则开启排水电磁阀进行排水。

42、上述更进一步地,所述纯氧控温单元包括加热带、第一板式换热器、膨胀水箱、循环水泵、第一加热器和第二板式换热器,

43、所述第一板式换热器、膨胀水箱、循环水泵、第一加热器、第二板式换热器和第一板式换热器通过循环管道依次相连形成回路,

44、所述第一板式换热器用于对管道内气体进行加热或冷却,

45、所述膨胀水箱用于缓冲纯氧控温单元内的压力波动,

46、所述循环水泵用于提供循环动力,控制循环管道的流量与压力,

47、所述第一加热器用于对纯氧控温单元循环管道中的流体进行加热,

48、所述第二板式换热器用于对纯氧控温单元循环管道中的流体进行冷却;

49、所述第一板式换热器同时与三通球阀、加湿罐、被测件电池电堆的阳极入口通过管道相连,

50、所述加热带设于第一板式换热器与加湿罐和被测件电池电堆的阳极入口相连的管道上,所述加热带用于对管道内湿气体进行保温,防止湿气体冷凝。

51、上述更进一步地,所述膨胀水箱上设有补水管道和泄压管道,所述补水管道上设有闸阀,所述闸阀用于控制纯氧控温单元补水,所述泄压管道上设有泄压阀,所述泄压阀用于维持纯氧控温单元的压力平衡。

52、上述更进一步地,所述第一加热器上设有第一温度传感器,所述第一温度传感器用于检测第一加热器的温度;

53、所述第一加热器上还设有排水管道,所述排水管道上设有第二球阀,所述第二球阀用于控制排放纯氧控温单元中第一加热器内的流体。

54、上述更进一步地,所述第二板式换热器上设有通过管道相连的冷却水进口和冷却水出口,所述第二板式换热器与冷却水进口相连的管道上设有电磁阀,所述电磁阀用于控制第二板式换热器冷侧的液体流量。

55、上述更进一步地,所述膨胀水箱和循环水泵相连的管道上设有第一球阀,所述第一球阀用于控制排放纯氧控温单元中循环管道的流体;

56、所述循环水泵和第一加热器相连的管道上设有第一压力传感器,所述第一压力传感器用于检测纯氧控温单元中循环水泵的出口压力;

57、所述第一加热器和第二板式换热器相连的管道上设有第二温度传感器,所述第二温度传感器用于检测第一加热器出口的温度;

58、所述第二板式换热器和第一板式换热器相连的管道上设有第三温度传感器,所述第三温度传感器用于检测第二板式换热器出口的温度。

59、进一步地,所述纯氧降温单元与阴极水气分离单元相连的管道上设有背压比例阀,所述背压比例阀用于控制整条空气管路背压,以控制进被测件电池电堆的空气压力。

60、进一步地,所述纯氧降温单元包括第四板式换热器,所述第四板式换热器两端分别与被测件电池电堆和阴极水气分离单元通过管道相连,

61、所述第四板式换热器设有通过管道相连的冷侧入口和热测出口,所述第四板式换热器与冷侧入口相连的管道上设有球阀和温度传感器,所述第四板式换热器与热测出口相连的管道上设有温度传感器,

62、通过第四板式换热器和球阀对被测件电池电堆的出口进行降温。

63、上述更进一步地,所述阴极水气分离单元包括水气分离罐和排水电磁阀,所述水气分离罐通过管道与第四板式换热器相连,相连的管道上设有排水电磁阀,所述水气分离罐和排水电磁阀用于收集经过降温之后冷凝析出的液态水。

64、作为优选的技术方案,以上管道中还设有相应的过滤器、单向阀、泄压阀等常规管道配件。

65、此外,本发明还提供一种可纯氧高温加热的燃料电池电堆控温系统的使用方法,具体步骤如下:

66、s1、测试过程中,通过纯氧流量控制单元、空气流量控制单元和氮气流量控制单元控制氧气、空气、氮气的气体流量;

67、s2、通过气体管道混合器将不同气体进行充分混合;

68、s3、根据被测件电池电堆所需的温度与实际气体温度计算加热气体所需的换热量;

69、s4、再根据气体所需的换热量,计算出第一板式换热器另一侧进口的流体介质温度,利用纯氧控温单元中的第一加热器和第二板式换热器对流体介质进行升温或降温;

70、s5、再通过第一板式换热器为气体进行换热,使得第四温度传感器的读数与被测件电池电堆所需的温度一致。

71、进一步地,步骤s3中,所述换热量的计算公式为q=c·m·δt,其中,q为每秒所需的换热量,c为氧气的比热容,m为氧气的质量,δt为升高或降低的温度。

72、进一步地,步骤s4中,所述第一板式换热器的进口水温的计算公式为其中,t为第一板式换热器的进口水温,q为每秒所需的换热量,c为氧气的比热容,m为氧气的质量,t1为第一板式换热器的出口水温。

73、进一步地,步骤s4中,通过调整第一加热器的功率和第二板式换热器冷却侧的电磁阀开关状态使得第一板式换热器的进口水温等于计算出的进口水温。

74、本发明的原理如下:

75、测试过程中,通过设备的质量流量控制器精确的控制氮气、氧气、空气的气体流量,从而实现获得0-100%氧气含量的气体,通过气体管道混合器将不同气体进行充分混合,避免气体中氧含量不均匀。根据入堆前需求的温度与实际气体温度计算加热气体所需要的换热量,利用纯氧控温单元中的第一加热器和第二板式换热器对流体介质进行升温或降温,再通过第一板式换热器为气体进行换热,使得第四温度传感器的读数与入堆前需求的温度一致。

76、例如,氧气的体积流量为200slpm,氧气入堆前温度需求90℃,在进入第一板式换热器前的氧气温度为25℃,而90℃时氧气的密度为3.185kg/m3,氧气的比热容为1.011kj/(kg·℃),根据换热量计算公式q=c·m·δt得,每秒需要的热量q=1.011*200/1000/60*3.185*65=0.698kj。

77、再根据气体所需的换热量,计算出第一板式换热器另一侧进口的流体介质温度,流体以水为例,水流量按8l/min,第一板式换热器出口水温按90℃,此时水的密度为963kg/m3,水的比热容为4.2kj/(kg·℃),计算得第一板式换热器的进口水温为根据第一板式换热器进口水温调整第一加热器的功率和第二板式换热器冷却侧的电磁阀开关状态使得第一板式换热器进口水温接近91.3℃。

78、导热油具有抗热裂化和化学氧化的性能,传热效率好,散热快,热稳定性很好。导热油作为工业油传热介质具有以下特点:在几乎常压的条件下,可以获得很高的操作温度。即可以大大降低高温加热系统的操作压力和安全要求,提高了系统和设备的可靠性;可以在更宽的温度范围内满足不同温度加热、冷却的工艺需求,或在同一个系统中用同一种导热油同时实现高温加热和低温冷却的工艺要求。即可以降低系统和操作的复杂性;省略了水处理系统和设备,提高了系统热效率,减少了设备和管线的维护工作量。

79、烷基萘型导热油可应用于最高加热温度在240~280℃范围的加热系统。

80、与现有技术相比,本发明的有益效果如下所示:

81、1)本发明在保证阴极采用纯氧的前提下,实现对纯氧的高温加热及精确控温。

82、2)阴极纯氧管道均采用脱油脱脂管道,零部件均采用氧气专用阀门,运行更加安全可靠。

83、3)通过气体混合器将空、氮、氧进行混合,可实现0-100%氧气含量的气体。

- 还没有人留言评论。精彩留言会获得点赞!