一种散热型充电桩电缆及其生产工艺的制作方法

本发明涉及电缆,尤其涉及一种散热型充电桩电缆及其生产工艺。

背景技术:

1、随着国家对新能源汽车的扶持力度持续影响和家庭对新能源汽车持续的需求,新能源电动汽车与传统汽车相比,具有无污染、低碳排放等特性,而具有广阔的市场应用前景,随着电动汽车的大范围推广及产业化应用,电动汽车充电桩电缆需求量也随之倍增。

2、用户对新能源汽车的使用要求越来越高,体现在对车辆行驶速度的更高要求、对车辆续航里程的更高要求以及对于车辆充电时间的快速化要求,短时间内完成大功率的充电意味着更大电流的传输,根据国际汽车工程师协会给出的建议,电动汽车快充电流将达到400a甚至更高。

3、目前实现新能源汽车快速充电的方式主要为直流充电,使用的电缆主绝缘线芯为二相,分别连接电源和电池的正负极进行充电。直流充电桩具有电压低、电流大的特性,由于新能源汽车的充电速度要求越来越快,导致对电缆的载流量要求越来越高,所以目前业界生产的充电桩电缆越来越粗、重量越来越大,同时对绝缘材料的耐温要求也变高。电缆的直径变粗、变重,导致用户在使用时存在不便,且现有充电桩电缆采用的绝缘材料在耐热性能上,一般能够承受130℃及以上的问题,但导热、散热性能较差,在充电过程中,电缆温度会升高较快,而电缆长期升温、降温,容易导致电缆老化加快,降低电缆的使用寿命。

技术实现思路

1、有鉴于此,本发明的目的是提供一种散热型充电桩电缆及其生产工艺,使充电桩电缆在进行充电时,能够快速对电缆进行散热,在不改变截留量的情况下,提高电缆的使用时长,且电缆重量相比传统的电缆更轻,更便于使用。

2、本发明通过以下技术手段解决上述技术问题:

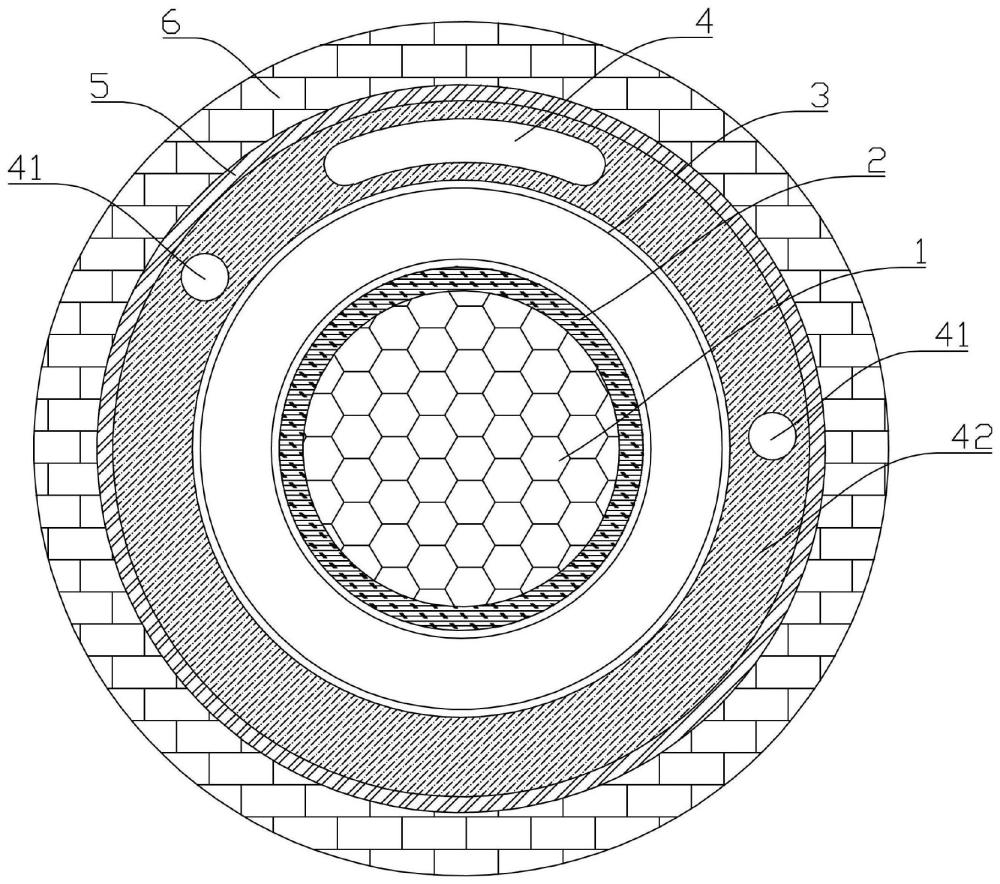

3、一种散热型充电桩电缆,包括动力线芯和包覆在线芯外的护套层,所述动力线芯内设置有导体,所述导体上设置有导热绝缘层,所述导热绝缘层上套设散热管,所述散热管内填充有冷却液,所述散热管可用于冷却液在散热管内循环流动。

4、根据上述技术手段,通过散热管包覆在导热绝缘层上,一方面,能够将导体产生的热量通过导热绝缘层进入散热管,从而在散热管的冷却液的冷却下,将热量散失,使导体的温度下降,从而延长电缆的充电时间,适应大功率充电;另一方面,将散热管设置在导热绝缘层上,避免冷却液直接与导体接触,虽然散热效果相对而言降低,但也降低了对导热绝缘层的材质要求,且还降低了工艺生产条件,从而降低了生产成本。再通过对导体材质以及导热绝缘材料的选择,相对而言,降低了整个电缆的重量,使电缆的重量,在相同长度和截面积的情况下,比传统的充电桩电缆降低了6-12%,有利于电缆的轻量化。

5、作为优选的,所述散热管包括散热管本体和分隔件,所述散热管本体包覆在导热绝缘层上,所述分隔件布置在散热管本体内,所述分隔件用于将散热管本体分为进液通道和出液通道。

6、根据上述技术手段,通过分隔件将散热管本体分为进液通道和出液通道,从而实现一根管道就能够对导体散热,散热效果更好,同时,降低了管道的使用数量,降低了生产难度。

7、作为优选的,所述分隔件设置为螺旋形、直板形、弧形中的一种。

8、根据上述技术手段,通过设置不同形状的分隔件,能够使冷却液在散热管本体内循环的时间不同,从而带来不同的散热效率,以便根据实际使用情况选择。

9、作为优选的,所述导热绝缘层为橡胶与改性导热填料制成。

10、作为优选的,所述导体为绞合铜铝合金、绞合铜线、绞合铝线中的一种。

11、进一步优选的,导体为绞合铝铜铝合金线,相比纯铜的导体,质量更轻,有利于轻量化。

12、作为优选的,包括控制线芯、屏蔽层和填充物,所述控制线芯包括信号线和控制线,所述信号线和控制线布置在动力线芯外,所述填充物填充在信号线、控制线和动力线芯之间,所述屏蔽层绕包在填充物上,所述护套层包覆在屏蔽层上。

13、本技术还公开了一种散热型充电桩电缆的生产工艺,包括以下步骤:

14、s1.预处理,将改性导热填料、硫化剂、补强剂、辅料和橡胶混炼,得到绝缘层材料,备用;

15、s2.将导线通过绞线设备绞合成导体,再使导体通过成缆设备移动,先经过挤塑设备,将绝缘层材料挤塑在导体上,再通过火花机,再通过穿线设备,将散热管套接在绝缘层上,得到动力线芯;

16、s3.将一根或多根动力线芯再次通过成缆设备,并与控制线芯和填充物绞合在动力线芯上,再通过绕包设备,将屏蔽层螺旋绕包在控制线芯和填充物上,再通过挤塑设备,将护套层挤塑在屏蔽层上,冷却后,得到未填充冷却液的电缆;

17、s4.在散热管3的一端,将其开口封闭,在散热管的另一端通过接头将其封闭,得到散热型充电桩电缆。

18、根据上述技术手段,通过先制备出动力线芯,再根据电缆的型号,制备具有一根或多根动力线芯的电缆,更加方便,且在生产过程中,不添加冷却液,生产完成后再添加冷却液,降低了生产难度,提高了生产效率。

19、作为优选的,所述s1步骤中,改性导热填料的制备方法具体如下:

20、将球形a-氧化铝与立方氮化硼球磨至纳米状,再转入混料机中,并加入铝酸酯偶联剂,于40-60℃的条件下,搅拌20-30min,得到表面处理的无机粉料;再向无机粉料中加入聚乙二醇200和硅藻土,超声10-20min,超声后再洗涤,干燥,得到改性导热填料。

21、由于球形a-氧化铝具有较好的导热系数,且价格相对便宜,同时,在大量填充后,具有更佳的导热率,体系黏度影响不大,而立方氮化硼具有更高的导热系数,但价格更贵,且大量填充后,体系黏度大幅度提升。通过采用球形a-氧化铝为基体,以立方氮化硼为导路,在降低使用成本的情况下,提升导热填料的导热率,且降低对体系黏度的影响。

22、通过先将球形a-氧化铝与立方氮化硼球磨至10-20nm,再通过铝酸酯偶联剂进行表面处理,使球形a-氧化铝与立方氮化硼在与聚乙二醇200和粗硅藻土混合时,并在超声的条件下,能够尽可能的均匀吸附,从而使粗硅藻土的孔径内能够形成更均匀的导热通路。

23、作为优选的,所述s3步骤中,屏蔽层为铝塑复合带,绕包重叠率为20-35%。

24、根据上述技术手段,一方面,能够起到屏蔽作用,另一方面,采用铝塑复合带,且绕包重叠率为20-35%,能够降低屏蔽层的重量。

25、作为优选的,所述s4步骤中,在封闭散热管的开口端时,采用熔接配合封堵头的方式封堵,在通过接头封闭时,接头具有两个通道,一个通道与进液通道连通,另一个通道与出液通道连通。

26、根据上述技术手段,一方面,采用熔接配合封堵头的方式封堵,能够在散热管内的冷却液循环流动时,避免泄漏,另一方面,在通过接头封闭,有利于冷却液的灌注和循环。

27、采用上述方案的本技术,具有如下有益效果:

28、1.本方案通过在铝铜合金导体上包覆导热绝缘层,导热绝缘层的导热系数在5.3-5.9w/m.k再在导热绝缘层上设置散热管,散热管内循环流动有冷却液,通过导热绝缘层与散热管的相互配合,一方面,能够将导体产生的热量通过导热绝缘层进入散热管,从而在散热管的冷却液的冷却下,将热量散失,使导体的温度下降,从而延长电缆的充电时间,适应大功率充电;另一方面,将导热管设置在导热绝缘层上,避免冷却液直接与导体接触,虽然散热效果相对而言降低,但也降低了对导热绝缘层的材质要求,且还降低了工艺生产条件,从而降低了生产成本;

29、2.通过对导体材质、导热绝缘材料、填充物、屏蔽层材料的选择,相对而言,降低了整个电缆的重量,使电缆的重量,在相同长度和截面积的情况下,比传统的充电桩电缆降低了6-12%,有利于电缆的轻量化

30、3.通过采用先生产动力线芯,再根据电缆的型号,制备具有一根或多根动力线芯的电缆,更加方便,且在生产过程中,不添加冷却液,生产完成后再添加冷却液,降低了生产难度,提高了生产效率。

- 还没有人留言评论。精彩留言会获得点赞!