一种水系涂层非通孔铜箔及其制备方法和在硅基负极锂电池中的应用

本发明涉及锂电池材料,尤其涉及一种水系涂层非通孔铜箔及其制备方法和在硅基负极锂电池中的应用。

背景技术:

1、随着新能源产业的持续健康发展,便携式电子产品和新能源电动汽车技术的不断发展,对于长续航能量型锂离子电池的开发提出了越来越高的要求。与传统石墨负极相比,硅的理论比容量为4200mah/g,是石墨材料理论比容量372mah/g的10倍以上,且硅负极材料具有较低的脱锂电位(<0.5v),电压平台略高于石墨,在充电时难引起表面析锂,安全性能更好,硅基负极材料成为碳基负极材料升级换代的富有潜力的选择之一。

2、但是,硅是半导体材料,自身的电导率较低,首次充放电效率较低,且在电化学循环过程中,锂离子的嵌入和脱出会使材料体积发生膨胀与收缩,产生的机械作用力会使材料逐渐粉化,造成结构坍塌,最终导致电极活性物质与集流体脱离,丧失物理接触,阻断电子传输通路,导致锂离子循环电池循环性能大大降低。

3、因此,开发一种能够与硅基负极材料粘结性好,接触内阻低的铜箔进而有效延长锂离子电池的循环寿命,提升首次充放电的效率成为本领域亟待解决的技术问题。

技术实现思路

1、本发明的目的在于提供一种水系涂层非通孔铜箔及其制备方法和在硅基负极锂电池中的应用。本发明提供的水系涂层非通孔铜箔具有与硅基负极材料粘结性好,接触内阻低,能够有效延长锂离子电池循环寿命,而且可以提升首次充放电效率的特点。

2、为了实现上述发明目的,本发明提供以下技术方案:

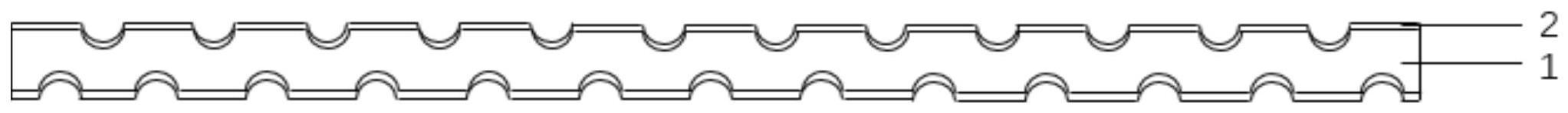

3、本发明提供了一种水系涂层非通孔铜箔,包括非通孔铜箔和水系导电涂层,所述水系导电涂层涂覆在所述非通孔铜箔的上表面和/或下表面上;

4、所述非通孔铜箔中非通孔的孔径为3~20μm,非通孔的深度为非通孔铜箔厚度的5~45%,非通孔的孔密度占铜箔上下表面积的30~80%;

5、所述非通孔分布在所述非通孔铜箔的上表面和/或下表面;

6、所述非通孔分布在上表面和下表面时,上表面的非通孔与下表面的非通孔在竖直方向不重合;

7、所述的水系导电涂层,按质量百分比计,由包括以下组分的原料制备得到:第一导电剂0.2~1%,第二导电剂5~30%,粘结剂2~10%,分散剂1~10%,碳酸锂1~5%,以及溶剂50~90%。

8、优选地,所述非通孔铜箔的厚度为4~12μm。

9、优选地,所述水系导电涂层的厚度为0.5~3μm。

10、优选地,所述第一导电剂为单壁碳纳米管。

11、优选地,所述单壁碳纳米管的直径为0.75~3nm,长度为5~20μm。

12、优选地,所述第二导电剂为导电炭黑和/或科琴黑。

13、优选地,所述第二导电剂的粒径为20~60nm。

14、本发明提供了上述技术方案所述水系涂层非通孔铜箔的制备方法,包括以下步骤:

15、(1)将溶剂和分散剂进行第一混合,得到胶体;

16、(2)将碳酸锂与所述步骤(1)得到的胶体进行第二混合,得到浆料a;

17、(3)将第一导电剂与所述步骤(2)得到的浆料a进行第三混合,得到浆料b;

18、(4)将第二导电剂与所述步骤(3)得到的浆料b进行第四混合,得到浆料c;

19、(5)将粘结剂与所述步骤(4)得到的浆料c进行第五混合后球磨,得到浆料d;

20、(6)采用所述步骤(5)得到的浆料d对非通孔铜箔的上表面和/或下表面依次进行涂布和干燥,得到水系涂层非通孔铜箔。

21、优选地,所述步骤(6)球磨后得到的浆料的粘度为2000~6000mpa·s。

22、本发明提供了上述技术方案的水系涂层非通孔铜箔或上述技术方案所述的制备方法制备得到的水系涂层非通孔铜箔在硅基负极锂电池中的应用。

23、本发明提供了一种水系涂层非通孔铜箔,包括非通孔铜箔和水系导电涂层,所述水系导电涂层涂覆在所述非通孔铜箔的上表面和/或下表面上;所述非通孔铜箔中非通孔的孔径为3~20μm,非通孔的深度为非通孔铜箔厚度的5~45%,非通孔的孔密度占铜箔上下表面积的30~80%;所述非通孔分布在所述非通孔铜箔的上表面和/或下表面;所述非通孔分布在上表面和下表面时,上表面的非通孔与下表面的非通孔在竖直方向不重合;所述的水系导电涂层,按质量百分比计,由包括以下组分的原料制备得到:第一导电剂0.2~1%,第二导电剂5~30%,粘结剂2~10%,分散剂1~10%,碳酸锂1~5%,以及溶剂50~90%。本发明通过在非通孔铜箔上涂覆水系导电涂层,利用第一导电剂和第二导电剂复配得到的水系导电涂层,具有极佳的导电特性;而且,通过加入碳酸锂进行补锂,提升硅基负极材料首次充放电效率,有利于硅基负极材料容量的发挥;同时采用非通孔铜箔,利用铜箔的孔隙结构增加铜箔、水系导电涂层和硅基负极活性物质的粘结性与导电性,部分水系导电涂层及硅基负极活性材料嵌入铜箔孔隙中,使其三者形成完整的一体化结构,增大其三者间的接触面积,降低硅基负极材料与铜箔间的接触内阻,进而提升负极片的导电性,减小锂离子电池内阻,抑制循环过程中硅基负极材料的膨胀,减小硅基负极材料从集流体上脱落风险,有效延长硅基负极锂离子电池的循环寿命。实验结果表明,本发明提供的水系涂层非通孔铜箔所制作的锂电池首次充放电效率为81.19~81.62%,3c倍率放电容量保持率为92.29~92.87%,循环200圈容量保持率为89.87~90.74%,能够有效提升硅基负极锂离子电池的首效、倍率和循环寿命。

技术特征:

1.一种水系涂层非通孔铜箔,包括非通孔铜箔和水系导电涂层,所述水系导电涂层涂覆在所述非通孔铜箔的上表面和/或下表面上;

2.根据权利要求1所述的水系涂层非通孔铜箔,所述非通孔铜箔的厚度为4~12μm。

3.根据权利要求1所述的水系涂层非通孔铜箔,所述水系导电涂层的厚度为0.5~3μm。

4.根据权利要求1所述的水系涂层非通孔铜箔,所述第一导电剂为单壁碳纳米管。

5.根据权利要求4所述的水系涂层非通孔铜箔,所述单壁碳纳米管的直径为0.75~3nm,长度为5~20μm。

6.根据权利要求1所述的水系涂层非通孔铜箔,所述第二导电剂为导电炭黑和/或科琴黑。

7.根据权利要求1或6所述的水系涂层非通孔铜箔,所述第二导电剂的粒径为20~60nm。

8.权利要求1~7任一项所述水系涂层非通孔铜箔的制备方法,包括以下步骤:

9.根据权利要求8所述的制备方法,所述步骤(5)中浆料d的粘度为2000~6000mpa·s。

10.权利要求1~7任一项所述的水系涂层非通孔铜箔或权利要求8或9所述的制备方法制备得到的水系涂层非通孔铜箔在硅基负极锂电池中的应用。

技术总结

本发明提供了一种水系涂层非通孔铜箔及其制备方法和在硅基负极锂电池中的应用,属于锂电池材料技术领域。本发明提供的水系涂层非通孔铜箔包括非通孔铜箔和涂覆在所述非通孔铜箔上表面和/或下表面上的水系导电涂层;所述非通孔铜箔中非通孔的孔径为3~20μm,非通孔的深度为非通孔铜箔厚度的5~45%,非通孔的孔面积占铜箔上下表面积的30~80%;所述水系导电涂层由包括以下质量百分比的原料制备得到:第一导电剂0.2~1%,第二导电剂5~30%,粘结剂2~10%,分散剂1~10%,碳酸锂1~5%,以及溶剂50~90%。水系涂层非通孔铜箔制备出的硅基负极锂电池能够有效提升硅基负极锂离子电池的首效、倍率和循环寿命。

技术研发人员:王雪,胡伟康,童路攸,蒋易晟,陈丽鲜,郑浩,郑晓帆,马晨星,杨冬生

受保护的技术使用者:浙江师范大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!