选择性封装方法、封装结构及射频模组与流程

本技术涉及射频,尤其涉及一种选择性封装方法、应用该选择性封装方法得到的封装结构以及包括该封装结构的射频模组。

背景技术:

1、射频模组是一种将滤波器、射频开关、低噪声放大器、功率放大器、双工器和多工器中的两种或者两种以上分立器件集成在同一个模组中的解决方案,可以提高射频芯片的集成度,使射频芯片进一步小型化。

2、目前的市场环境中,手机射频模组化的趋势十分明显。虽然在3g和4g早期时代,因为手机需要覆盖的频段范围并不大,射频前端常常采用分立设计方案,但到了多频多模时代,尤其是5g逐步商用化推广和普及后,手机需要非常多的器件才能满足全球频段的支持需求,射频前端变得更加复杂,而由于手机主板设计空间有限,模组化、集成化、小型化的趋势开始自然出现。这种持续增加的射频前端器件数量和pcb板可用面积之间日趋紧张的矛盾,促使高集成度的射频前端模组产品逐步发展。

3、射频模组产品的封装是其工艺中重要的一环,其可以将射频模组芯片封装在保护材料中,免受外界环境的影响,同时提供更好的电磁兼容性、热管理和机械保护。射频芯片在操作过程中,容易受到静电击穿、机械振动和湿度等的影响,封装提供的物理屏障可以增加芯片的稳定性和可靠性;同时电磁屏蔽和隔离也能够吸收外界电磁干扰,降低内部的电磁耦合与干扰,并且为芯片提供散热途径和抗物理振动及冲击等保护。

4、对于射频模组产品而言,封装过程中有一项重要的技术——对于倒装芯片来说,部分芯片(例如射频开关等)需要进行底部填充以提供更好的保护与稳定性,而部分芯片(例如声表面波滤波器saw等)不能进行底部填充,需要对功能区域保留空气腔,这使得在产品封装过程中,要进行选择性的底部填充工艺。

5、如何提供一种安全可靠的选择性封装方案,以对需要进行底部填充的射频器件和不能进行底部填充的射频器件同时封装,是本领域技术人员亟待解决的技术问题。

技术实现思路

1、为解决上述技术问题,本技术实施例提供了一种选择性封装方法、应用该选择性封装方法得到的封装结构以及包括该封装结构的射频模组,以提供一种安全可靠的选择性封装方案,对需要进行底部填充的射频器件和不能进行底部填充的射频器件同时封装。

2、为实现上述目的,本技术实施例提供了如下技术方案:

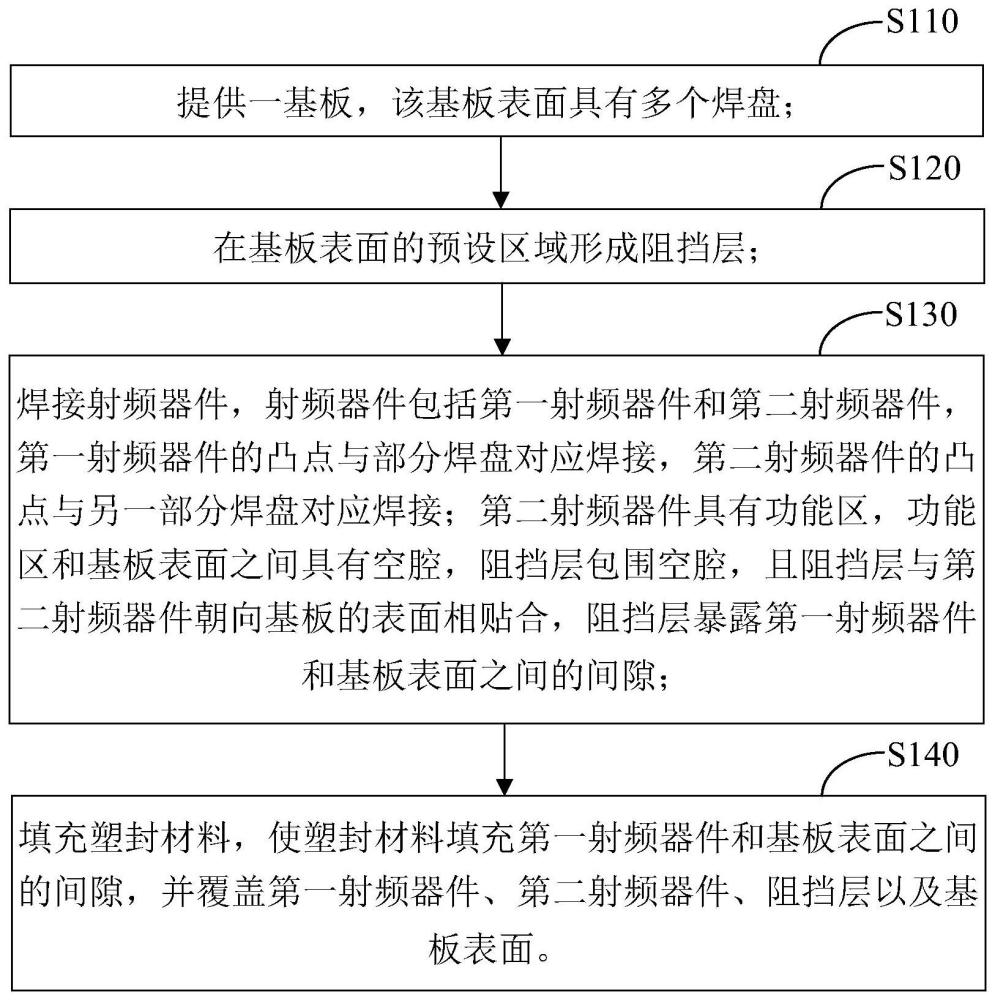

3、一种选择性封装方法,包括:

4、提供一基板,所述基板表面具有多个焊盘;

5、在所述基板表面的预设区域形成阻挡层;

6、焊接射频器件,所述射频器件包括第一射频器件和第二射频器件,所述第一射频器件的凸点与部分所述焊盘对应焊接,所述第二射频器件的凸点与另一部分所述焊盘对应焊接;所述第二射频器件具有功能区,所述功能区和所述基板表面之间具有空腔,所述阻挡层包围所述空腔,且所述阻挡层与所述第二射频器件朝向所述基板的表面相贴合,所述阻挡层暴露所述第一射频器件和所述基板表面之间的间隙;

7、填充塑封材料,使所述塑封材料填充所述第一射频器件和所述基板表面之间的间隙,并覆盖所述第一射频器件、所述第二射频器件、所述阻挡层以及所述基板表面。

8、可选的,在所述基板表面的预设区域形成阻挡层包括:

9、在所述基板表面的预设区域形成至少一层阻焊层作为所述阻挡层。

10、可选的,在所述基板表面的预设区域形成阻挡层包括:

11、在所述基板表面覆盖一层干膜;

12、对所述干膜进行刻蚀,去除所述基板表面预设区域之外的干膜,将所述基板表面预设区域的干膜作为所述阻挡层。

13、可选的,在所述第二射频器件的制备过程中,在所述第二射频器件表面形成围绕所述功能区的至少一圈金属层,一圈所述金属层包括间隔排列的多个金属段;

14、在焊接射频器件时,所述阻挡层与所述第二射频器件朝向所述基板的表面相贴合包括:

15、所述阻挡层与所述金属层朝向所述基板的表面相贴合。

16、一种封装结构,包括:

17、基板,所述基板表面具有多个焊盘;

18、阻挡层,位于所述基板表面的预设区域;

19、射频器件,所述射频器件包括第一射频器件和第二射频器件,所述第一射频器件的凸点与部分所述焊盘对应焊接,所述第二射频器件的凸点与另一部分所述焊盘对应焊接;所述第二射频器件具有功能区,所述功能区和所述基板表面之间具有空腔,所述阻挡层包围所述空腔,且所述阻挡层与所述第二射频器件朝向所述基板的表面相贴合,所述阻挡层暴露所述第一射频器件和所述基板表面之间的间隙;

20、塑封材料,所述塑封材料填充所述第一射频器件和所述基板表面之间的间隙,并覆盖所述第一射频器件、所述第二射频器件、所述阻挡层以及所述基板表面。

21、可选的,所述第二射频器件的凸点位于所述空腔外侧,所述阻挡层包括第一阻挡部,所述第一阻挡部位于所述第二射频器件的凸点背离所述空腔一侧。

22、可选的,所述第二射频器件的凸点位于所述空腔外侧,所述阻挡层包括第二阻挡部,所述第二阻挡部位于所述第二射频器件的凸点靠近所述空腔一侧。

23、可选的,所述第二射频器件的凸点位于所述空腔外侧,所述阻挡层包括第一阻挡部和第二阻挡部,所述第一阻挡部和所述第二阻挡部中的至少一种与所述第二射频器件朝向所述基板的表面相贴合,所述第一阻挡部位于所述第二射频器件的凸点背离所述空腔一侧,所述第二阻挡部位于所述第二射频器件的凸点靠近所述空腔一侧。

24、可选的,所述第二阻挡部与所述第二射频器件朝向所述基板的表面相贴合,所述第一阻挡部的厚度小于所述第二阻挡部的厚度;

25、所述塑封材料还填充于所述第二射频器件和所述基板表面之间的间隙,且位于所述第二阻挡部背离所述空腔一侧。

26、可选的,所述阻挡层在所述基板表面的正投影位于所述第一射频器件在所述基板表面的正投影外侧。

27、可选的,所述第一射频器件朝向所述基板的表面与所述基板表面之间的距离大于所述第二射频器件朝向所述基板的表面与所述基板表面之间的距离。

28、可选的,所述阻挡层为单层结构,或者,所述阻挡层为沿背离所述基板表面的方向层叠的至少两层结构。

29、可选的,所述第二射频器件朝向所述基板的表面具有围绕所述功能区的至少一圈金属层,一圈所述金属层包括间隔排列的多个金属段;

30、所述阻挡层与所述金属层朝向所述基板的表面相贴合。

31、可选的,所述至少一圈金属层包括第一圈金属层和位于所述第一圈金属层背离所述功能区一侧的第二圈金属层,所述第一圈金属层中的所述金属段对应所述第二圈金属层中相邻两个所述金属段之间的间隙,所述第二圈金属层中的所述金属段对应所述第一圈金属层中相邻两个所述金属段之间的间隙。

32、一种射频模组,包括采用上述任一项所述的选择性封装方法得到的封装结构,或包括上述任一项所述的封装结构。

33、与现有技术相比,上述技术方案具有以下优点:

34、本技术实施例所提供的选择性封装方法及封装结构,通过在基板表面的预设区域形成阻挡层,从而在基板表面焊接射频器件时,具体将第一射频器件的凸点与基板表面的部分焊盘对应焊接,并将第二射频器件的凸点与基板表面的另一部分焊盘对应焊接时,使阻挡层包围第二射频器件的功能区与基板表面之间的空腔,且阻挡层与第二射频器件朝向基板的表面相贴合,那么,在填充塑封材料时,阻挡层可以阻挡塑封材料进入到第二射频器件的功能区与基板表面之间的空腔中,同时,阻挡层暴露第一射频器件和基板表面之间的间隙,那么,在填充塑封材料时,塑封材料可以填充第一射频器件和基板表面之间的间隙,并覆盖第一射频器件、第二射频器件、阻挡层以及基板表面,即实现了对第一射频器件的底部填充,并保留了第二射频器件的功能区与基板表面之间的空腔。相比于现有采用激光除膜后再选择性底填的封装方法,本技术实施例所提供的选择性封装方法,不会损坏射频器件,安全可靠,且工艺简单,成本较低。

- 还没有人留言评论。精彩留言会获得点赞!