一种硅碳复合材料及其制备方法和应用与流程

本发明涉及新能源,尤其是涉及一种硅碳复合材料及其制备方法和应用。

背景技术:

1、石墨负极材料,由于性能稳定,是锂离子电池常用的负极材料,但是其存在着容量密度低(372mah/g)的缺点。为进一步提升锂二次电池的能量密度,并推广其适用范围,需要开发容量密度更高的负极材料。

2、在众多新型锂二次电池负极材料中,硅负极材料具有高的理论(4200mah/g)容量密度,是最有望取代石墨的负极材料。但是硅负极材料,在充放电过程中存在着体积的过度膨胀(>300%)的技术问题,这会导致了其首次库伦效率低且容量衰减过快,难以运用到实际生产中。

3、为解决上述技术问题,有技术尝试在硅中掺入石墨等碳材料,以获得硅碳复合材料,这在一定程度上缓解了硅负极材料体积膨胀的问题,但改善并不明显。

4、因此,迫切需要制备得到一种新的硅碳材料,以提升其在锂二次电池中的实用性。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种硅碳复合材料,能够有效提高硅碳复合材料的首效、循环稳定性和实际容量。

2、本发明还提供了上述硅碳负极材料的制备方法。

3、本发明还提供了上述硅碳负极材料的应用。

4、根据本发明第一方面的实施例,提供了一种硅碳复合材料,所述硅碳复合材料包括:

5、基体,所述基体包括多孔硅和石墨;所述石墨填充于所述多孔硅的内部或附着于所述多孔硅表面;

6、改性组分;所述改性组分包裹所述基体,或填充于所述基体的孔隙内;所述改性组分包括裂解碳和磷酸钛铝锂。

7、根据本发明实施例的硅碳负极材料,至少具有如下有益效果:

8、与传统的硅碳负极材料相比,本发明提供的硅碳负极材料,多孔硅的多孔结构以及改性组分的裂解碳,均具有缓解体积膨胀的作用,可显著提升所得硅碳负极材料的循环性能;且即便多孔硅中填充了石墨,但基体中必然还存在一定量的孔隙,这些孔隙也具备缓解体积膨胀的作用。

9、磷酸钛铝锂添加剂的加入,起到了补锂的作用,还具有稳定硅碳复合材料结构的作用,同时有利于形成稳定的sei膜,提高了材料的首次库伦效率和容量。

10、基体中填充的石墨,以及改性组分中的裂解碳,均会显著提升硅碳复合材料的电子导电率,进而提升硅碳复合材料的倍率性能和首效。

11、整体上,本发明中,硅碳复合材料的结构设计和改性组分中的磷酸钛铝锂搭配使用,可显著提升所得硅碳复合材料的实际容量、首效、倍率性能和循环性能。

12、根据本发明的一些实施例,所述硅碳复合材料的粒径为2~20μm。例如具体可以是15~16μm。该粒径是指dv50粒径。

13、根据本发明的一些实施例,所述磷酸钛铝锂占所述基体的质量百分数为1~5%。例如具体可以是约2%、3%或4%。

14、根据本发明的一些实施例,所述硅碳复合材料的bet为50~55m2/g。例如具体可以是52~53m2/g。

15、根据本发明的一些实施例,所述硅碳复合材料的首效≥83%。例如具体可以是约84%。

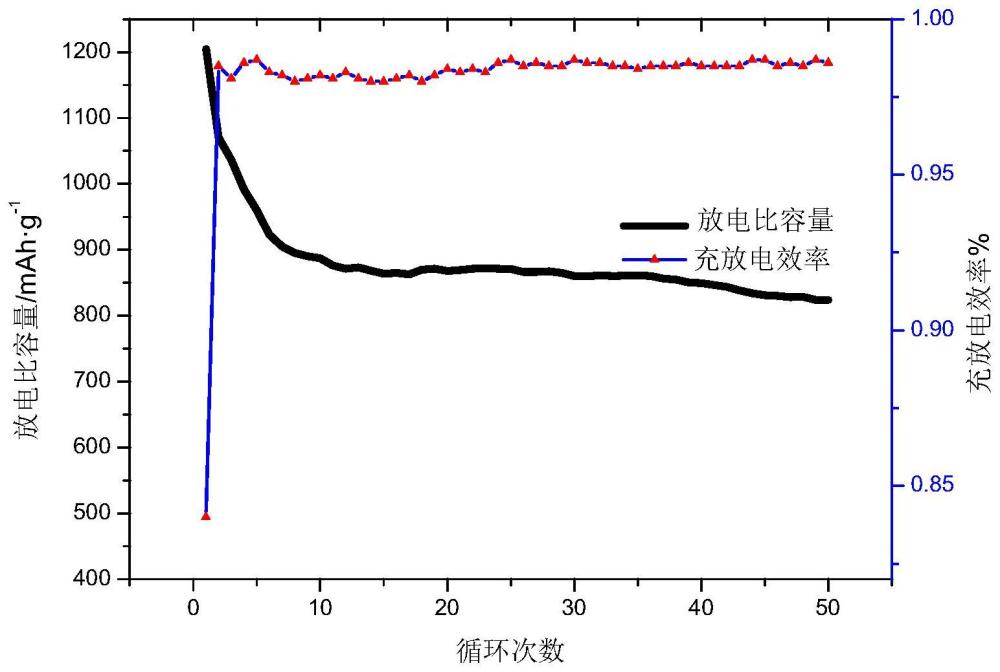

16、根据本发明的一些实施例,所述硅碳复合材料的放电克比容量≥1000mah/g。例如具体可以是1040~1210mah/g。

17、根据本发明的一些实施例,所述石墨包括天然石墨、层状人造石墨和中间相碳微球中的至少一种。所述硅碳复合材料中,石墨不仅可提供导电性,还可提供一定的嵌锂容量。

18、根据本发明第二方面的实施例,提供了一种所述的硅碳复合材料的制备方法,所述制备方法包括以下步骤:

19、s1.在保护气氛中,将硅-金属合金粉和石墨混合球磨;所述混合球磨的时长≥4h;

20、s2.酸蚀步骤s1所得混合物;

21、s3.将步骤s2所得酸蚀产物、可溶性碳源和所述磷酸钛铝锂在保护气氛中球磨混合;

22、s4.在保护气氛中,煅烧步骤s3所得混合物。

23、由于所述制备方法采用了上述实施例的硅碳复合材料的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果。具体的:

24、本发明提供的硅碳复合材料,通过酸洗腐蚀硅-金属合金粉得到多孔硅结构材料,然后用石墨和蔗糖进行填充、包覆,并添加一定比例的磷酸钛铝锂固态电解质进行烧结,有利于缓解所得硅碳复合材料在充放电过程中的体积膨胀,还增加了硅碳复合材料导电性,并有利于形成稳定的sei膜,同时由于磷酸钛铝锂和石墨都有一定的嵌锂容量,因此制备原料的选择也在一定程度上增加了所得硅碳负极材料的容量。以上各项因素叠加,提高了所得硅碳复合材料的首次库伦效率、容量和循环性能,为硅碳复合材料的制备提供了一个方向。所得硅碳复合材料可作为新一代的负极材料来使用,用于制备高端的锂离子电池。

25、根据本发明的一些实施例,步骤s1中,所述硅-金属合金粉和石墨的质量比为1~2:1。例如具体可以是1.8~1.9:1。

26、根据本发明的一些实施例,步骤s1中,所述硅-金属合金粉中,金属的质量百分数为65~80%。例如具体可以是70~75%。

27、根据本发明的一些实施例,步骤s1中,所述硅-金属合金粉,包括硅铝合金粉和硅镁合金粉中的至少一种。

28、根据本发明的一些实施例,步骤s1中,所述硅-金属合金粉的d50为5~10μm;例如具体可以是约7μm。

29、根据本发明的一些实施例,步骤s1中,所述混合球磨的转速为200~500rpm。例如具体可以是约300rpm。

30、根据本发明的一些实施例,步骤s1中,所述混合球磨的流程为:循环进行正转、停歇和反转。所述混合球磨的时长,包括上述正转、停歇和反转的所有时长。

31、每一个循环中,正转的时长为20~40min;例如具体可以是约30min。

32、每一个循环中,停歇的时长为3~10min;例如具体可以是约5min。

33、每一个循环中,反转的时长为3~10min;例如具体可以是约5min。

34、根据本发明的一些实施例,步骤s1中,所述混合球磨采用的研磨介质(研磨球)的材质包括氧化锆。实际生产中,只要不引入磁性杂质的研磨球均可以使用,例如还可以选择玛瑙研磨球。

35、所述研磨介质包括5mm研磨球、3mm研磨球和2mm研磨球。多种研磨球进行配合,可以兼具混合和破碎的作用,还可在一定程度上控制破碎后产物的形貌。其中,5mm研磨球是指研磨球的直径为5mm,其他研磨球参数参考此处解释。

36、5mm研磨球、3mm研磨球和2mm研磨球的质量比为1.5~2.5:1:1。例如具体可以是约2:1:1。

37、根据本发明的一些实施例,步骤s1中,所述混合球磨的球料比为12~20:1。例如具体可以是15~16:1。

38、根据本发明的一些实施例,步骤s1中,所述混合球磨的产物粒径为10~15μm。

39、根据本发明的一些实施例,步骤s2中,所述酸蚀采用的酸溶液,浓度为8~12%。例如具体可以是约10%。

40、根据本发明的一些实施例,步骤s2中,所述酸蚀采用的酸溶液,溶质包括hcl、h2so4和hno3中的至少一种。

41、步骤s2中,所述酸蚀的终点为,基本上无起泡产生。其原因是,硅-金属合金粉中,硅和酸不反应,金属和酸反应,并产生气泡,因此,当无起泡产生的时候,表示硅-金属合金粉中的金属被消耗完全。

42、根据本发明的一些实施例,步骤s2还包括在所述酸蚀后,对所得固体产物进行洗涤并干燥。

43、所述洗涤为水洗,所述水洗的终点为水洗液的ph近中性,例如在6~8之间。

44、所述干燥的方法包括真空干燥。所述真空干燥的温度为80~120℃,例如具体可以是约100℃。所述真空干燥的时长≥12h。实际生产中,该时长不进行严格限制。

45、根据本发明的一些实施例,步骤s3中,所述可溶性碳源包括蔗糖、葡萄糖、柠檬酸和纤维素钠中的至少一种。

46、根据本发明的一些实施例,步骤s3中,所述可溶性碳源的粒径为-300目;即可通过300目筛网。

47、根据本发明的一些实施例,所述可溶性碳源和硅-金属合金粉的质量比为1:1.5~2.5。例如具体可以是1:2~2.3。

48、根据本发明的一些实施例,步骤s3中,所述磷酸钛铝锂占所述酸蚀产物(即所述基体)的质量百分数为1~5%。

49、根据本发明的一些实施例,步骤s3中,所述球磨混合在保护气氛中进行。

50、根据本发明的一些实施例,步骤s3中,所述球磨混合的转速为200~500rpm。例如具体可以是约300rpm。

51、根据本发明的一些实施例,步骤s3中,所述球磨混合的流程为:循环进行正转、停歇和反转。所述球磨混合的时长,包括上述正转、停歇和反转的所有时长。

52、每一个循环中,正转的时长为20~40min;例如具体可以是约30min。

53、每一个循环中,停歇的时长为3~10min;例如具体可以是约5min。

54、每一个循环中,反转的时长为3~10min;例如具体可以是约5min。

55、根据本发明的一些实施例,步骤s3中,所述球磨混合采用的研磨介质(研磨球)的材质包括氧化锆。实际生产中,只要不引入磁性杂质的研磨球均可以使用,例如还可以选择玛瑙研磨球。

56、所述研磨介质包括5mm研磨球、3mm研磨球和2mm研磨球。多种研磨球进行配合,可以兼具混合和破碎的作用,还可在一定程度上控制破碎后产物的形貌。其中,5mm研磨球是指研磨球的直径为5mm,其他研磨球参数参考此处解释。

57、5mm研磨球、3mm研磨球和2mm研磨球的质量比为1.5~2.5:1:1。例如具体可以是约2:1:1。

58、根据本发明的一些实施例,步骤s3中,所述球磨混合的球料比为12~20:1。例如具体可以是15~16:1。

59、根据本发明的一些实施例,步骤s4中,所述煅烧包括依次进行的一次恒温、二次恒温和三次恒温。不同恒温的温度、时长,对应不同阶段的化学反应,本发明通过设置三段煅烧,可充分提升所得硅碳复合材料的电化学性能。具体的,一次恒温可去除煅烧原料中的水分,包括自由水和结晶水;二次恒温可以促使可溶性碳源充分碳化,形成裂解碳;三次恒温可促进硅碳复合材料的整体形成以及材料的活化。

60、根据本发明的一些实施例,所述一次恒温的温度为250~350℃。例如具体可以是约300℃。

61、根据本发明的一些实施例,所述一次恒温的时长为30~60min。例如具体可以是约40min。

62、根据本发明的一些实施例,所述一次恒温的升温速度(室温至一次恒温温度之间)为3~10℃/min,例如具体可以是约5℃/min。

63、根据本发明的一些实施例,所述二次恒温的温度为450~550℃。例如具体可以是约500℃。

64、根据本发明的一些实施例,所述二次恒温的时长为30~60min。例如具体可以是约40min。

65、根据本发明的一些实施例,所述二次恒温的升温速度为(一次恒温温度至二次恒温温度之间)为3~10℃/min,例如具体可以是约5℃/min。

66、根据本发明的一些实施例,所述三次恒温的温度为750~850℃。例如具体可以是约800℃。

67、根据本发明的一些实施例,所述三次恒温的时长为3~5h。例如具体可以是约4h。

68、根据本发明的一些实施例,所述三次恒温的升温速度(二次恒温温度至三次恒温温度之间)为3~10℃/min,例如具体可以是约5℃/min。

69、若无特殊说明,本发明中的保护气氛为氮气、氩气和氦气中的至少一种。

70、本发明步骤s1的混合球磨和步骤s3的球磨混合,均为干法混合,但是通过调整参数、制备原料的种类,使步骤s1和步骤s3的混合达到、超过了湿法混合的均匀程度,相对于湿法混合,节约了分散剂的使用,且混合后不需要进行干燥,节约了制备时长和成本。

71、根据本发明第三方面的实施例,提供了一种锂二次电池,所述锂二次电池的制备原料包括所述的硅碳复合材料。

72、由于所述锂二次电池采用了上述实施例的硅碳复合材料的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果。即所得锂二次电池具有较高的能量密度、首效和循环性能。

73、所述锂二次电池中,所述硅碳复合材料作为负极活性材料使用。

74、根据本发明的一些实施例,所述锂二次电池的制备原料还包括正极活性材料。所述正极活性材料包括聚阴离子材料、层状材料、尖晶石材料和其他材料中的至少一种。进一步具体的,所述正极活性材料包括磷酸铁锂、镍钴锰酸锂、钴酸锂和锰酸锂中的至少一种。

75、根据本发明的一些实施例,所述锂二次电池包括液态电池和固态电池中的至少一种。其中固态和液态的主要区分为电解液的状态。

76、根据本发明的一些实施例,所述锂二次电池包括扣式电池、软包电池、方壳电池和圆柱电池中的至少一种。

77、若无特殊说明,本发明的“约”实际表示的含义是允许误差在±2%的范围内,例如约100实际是100±2%×100。

78、若无特殊说明,本发明中的“a~b”包含本数,例如“2~3”包括端点值2和3。

79、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

- 还没有人留言评论。精彩留言会获得点赞!