一种二氧化硅背封自动去边设备的制作方法

本发明涉及单晶硅抛光片加工,具体地说,涉及一种二氧化硅背封自动去边设备。

背景技术:

1、单晶硅片抛光的加工包括切片、倒角、磨片、腐蚀、背处理、抛光、清洗等制程,背处理包含背面喷砂、二氧化硅背封、多晶硅背封等。其中的二氧化硅背封是半导体材料加工中非常重要的一个工序,其工艺目的是通过在硅片背面生长一层致密的二氧化硅膜,对硅衬底中的掺杂剂起封闭作用,使其在后续的外延加工中不至于因高温溢出形成自掺杂,而影响正面外延层的电阻率均匀性,进而影响外延层质量。二氧化硅背封生产时,背面所有区域(包括倒角面)、正面边缘会同步沉积二氧化硅膜,但倒角面、正面,甚至背面部分边缘区域的二氧化硅膜在外延生长时会成为外延层的成核中心而导致外延时边缘异常多晶、非晶(无定形晶粒)产生,严重影响外延质量。这些晶粒在后道器件加工时易造成晶格缺陷,导致器件的电学性能异常而失效。因此,根据器件生产的工艺要求,二氧化硅背封片在生长完氧化膜后,为防止外延时的边缘多晶异常,还需要进行边缘去边作业,但边缘去边过多,又会导致外延层的电阻率均匀性异常,因而,外延工艺对抛光片的边缘去边加工作业要求非常严格。

2、背封片的边缘加工技术通常称为去边技术,常见的去边工艺有贴膜保护去边、固定模具保护去边、hf气相去边等。三种工艺在实际生产中均表现出相当的局限性。贴膜保护去边(简称贴膜去边),需要投入大量人工或机械设备来完成,而且对人员、设备的对中作业能力要求很高,对中不良,就可能造成去边不对称,如果贴膜贴合不严,还存在边缘渗透等不良,另外蓝膜成本昂贵,不利成本管控。对于固定模具保护去边,首先因为模具是固定的,因此通用性就差,一个规格需要一副模具,成本高昂;另外,模具去边的原理是通过模具的隔离作用,将要去除氧化膜的位置与保留氧化膜的区域给隔离开来,再将硅片连同模具一起浸入hf溶液或蒸汽中,通过hf的腐蚀将氧化膜去除,按此模式,要获得良好的去边效果,首先,模具与硅片的对中要很准,其次,隔离效果要很好,再次,hf腐蚀液在完成去边腐蚀后,还会有残留液,后续的清洗必须彻底。在实际生产中,因隔离不良、清洗不完全而造成的去边不良比例相当高。而hf气相去边更是因不安全性以及去边渗透率高几乎被业内抛弃。除上述局限性外,这些方式另存在相当的技术缺陷,因为物理保护只适用于平面区域,对于倒角面,因为与背封面存在角度关系,并不在同一平面,实际难以保护到位,气相去边因为存在hf的渗透效应,更容易渗透入平面区域,因此,对倒角斜面的去边难以实现。另外,也有采用滚轮去边、滴液去边的方法报道,其原理也是通过滚轮或滴液的模式,希望hf腐蚀液能将边缘的二氧化膜腐蚀去除,但在实际使用中,往往因为hf腐蚀液对二氧化硅层的快速腐蚀渗透,相应的设备根本无法实现精准去边。

3、现在外延工艺为了追求更高的品质,对去边要求愈加严苛,对去边宽度的偏差管控从±0.5mm收紧到±0.1mm,如此要求,在现有加工设备上难以实现。因此,就目前的高精度去边需求,寻找一种高效、高精度的去边生产设备是半导体硅材料加工领域所要研究和解决的问题。鉴于此,我们提出了一种二氧化硅背封自动去边设备。

技术实现思路

1、本发明的目的在于提供一种二氧化硅背封自动去边设备,以解决上述背景技术中提出的问题。

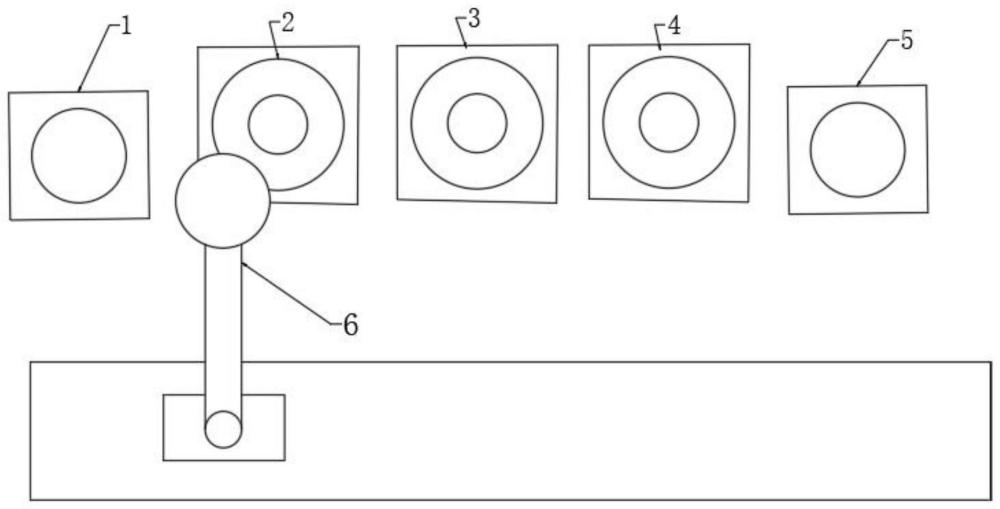

2、为实现上述技术问题的解决,本发明的目的之一在于,提供了一种二氧化硅背封自动去边设备,包括搬运机械手和于所述搬运机械手一侧线性并排设置的上料台、定位涂覆模块、去边显现模块、腐蚀去边模块和下料台,所述搬运机械手的作业范围覆盖所述上料台、所述定位涂覆模块、所述去边显现模块、所述腐蚀去边模块和所述下料台;

3、所述定位涂覆模块、所述去边显现模块和所述腐蚀去边模块内均安装有旋转台;

4、所述定位涂覆模块还包括用于定位硅片位置的定位感应器,所述定位涂覆模块内于所述旋转台正上方处设有供胶嘴和环绕于所述供胶嘴外侧的若干热气嘴;

5、所述去边显现模块内还包括安装于所述旋转台的载台下方的二次定位感应器,所述去边显现模块内于所述旋转台正上方处设有带有升降机构的保护模板,所述保护模板的上方沿着其边缘形状规则分布有若干光源;

6、所述腐蚀去边模块包括包裹于其内部所述旋转台外侧的腐蚀腔,所述腐蚀腔内侧的顶部对称分布有清洗液喷嘴和腐蚀液喷嘴;所述腐蚀腔下部还分别留有用于连接废液排放系统的排液管和用于连接废气排放系统的排风管。

7、作为本技术方案的进一步改进,所述旋转台底端连通有真空管,所述真空管用于外接真空系统;

8、所述旋转台的载台的直径为30-50mm;载台的转速在0-5000rpm间可调。

9、作为本技术方案的进一步改进,所述定位涂覆模块中的定位感应器与所述去边显现模块中的二次定位感应器,均为红外加机械式探测装置,包括红外探测仪和安装于所述搬运机械手内的步进马达,所述步进马达与所述红外探测仪通过无线通讯信号连接;所述红外加机械式探测装置采用红外测量、计算模式,通过红外探测计算硅片边缘位置,能在微米精度上确定硅片的边缘位置,并通过步进马达实现微米级定位;

10、其中,所述定位感应器用于使硅片中心与所述定位涂覆模块中旋转台的载台中心一致;

11、所述二次定位感应器用于使所述保护模板的中心与硅片中心一致、参考定位方向一致。

12、作为本技术方案的进一步改进,所述定位涂覆模块内的旋转台的转速在1-5000rpm间可调,可实现表面保护胶满布并均匀涂覆;

13、所述定位涂覆模块的供胶嘴通过泵或气压供液,其供液量可控,在计量模式下,可在满布的前提下,控制胶用量,管控生产成本;

14、所述定位涂覆模块的供胶嘴供给的保护胶为可在特定光线照射下分解的光敏剂。

15、作为本技术方案的进一步改进,所述定位涂覆模块的热气嘴为排列状的多孔气嘴,气流分布可覆盖硅片的半径以上范围,所述热气嘴外接加热器,气体通过加热器加热后输出,气体温度可达200℃以上,在涂胶启动后开通气体,可使保护胶快速干燥、固化,提高生产效率。

16、作为本技术方案的进一步改进,所述去边显现模块的保护模板为按照保护区形貌要求加工的不透光遮光板,边缘完整光洁无毛刺,所述保护模板采用不透光硬质树脂材料制作、数控加工完成定型,所述保护模板的边缘加工精度在0.01mm以上,可实现0.05mm级的去边精度要求;

17、所述保护模板配套的升降机构采用升降气缸,所述升降气缸的轴采用三轴结构,用于充分保证保护模板安装的精度。

18、作为本技术方案的进一步改进,所述去边显现模块的光源为直射平行单色光,波长为436nm-365nm,可满足0.8微米甚至更小的边缘光照精度。所述光源具有特定波长,可将暴露在保护模板之外区域硅片表面涂覆的胶分解,被分解胶层下部的氧化硅层完全暴露。

19、作为本技术方案的进一步改进,所述腐蚀腔为腰鼓型圆环状结构,所述腐蚀腔采用pvc或pvdf等耐腐蚀材料加工制成;所述腐蚀去边模块内的旋转台嵌套在腐蚀腔内;

20、所述腐蚀去边模块内的旋转台底部通过真空管连接有真空系统,所述旋转台的载台为真空吸盘;其载台直径为30-50mm,方便机械手搬运的同时,也可规避腐蚀液渗入载台。

21、作为本技术方案的进一步改进,所述清洗液喷嘴连接碱性清洗液,用于将硅片上待腐蚀区域内的保护层进行彻底清洗,有利于产品良率的保证;所述腐蚀液喷嘴连接腐蚀液,用于腐蚀硅片上暴露的氧化膜;

22、所述清洗液喷嘴与所述腐蚀液喷嘴均采用pvdf或peek材质加工,耐腐蚀能力强;同时所述清洗液喷嘴与所述腐蚀液喷嘴均采用小口径小角喷嘴,用于集中喷雾,增加药液使用效果,减少药液使用量。

23、本发明的目的之二在于,提供了一种二氧化硅背封自动去边方法,包括上述的二氧化硅背封自动去边设备,包括如下步骤:

24、s1、搬运机械手从上料台的花篮中将硅片取出,放到定位涂覆模块中的旋转台上;

25、s2、通过定位感应器完成寻边对中,使硅片的中心与旋转台的中心一致;

26、s3、通过供胶嘴注入保护胶,启动旋转台旋转,同时开启热气嘴,导入热气使保护胶干燥、固化;

27、s4、注胶涂覆完成后,搬运机械手将硅片转运至去边显现模块中的旋转台上;二次定位感应器启动完成二次定位,使硅片的中心与保护模板的中心一致,使硅片的定位边与保护模板的定位边方向一致;

28、s5、二次定位完成,下降保护模板与光源,保护模板贴至硅片表面;开启光源,进行光照,将暴露在保护模板之外区域硅片表面涂覆的保护胶分解,被分解胶层下部的氧化硅层完全暴露;

29、s6、光照结束,上抬保护模板与光源,搬运机械手将硅片取出移到腐蚀去边模块的中的旋转台上;启动真空管外接的真空系统,将硅片紧密吸附在旋转台的载台上;

30、s7、旋转台转动,开启清洗液喷嘴,清洗光照分解物;关闭清洗液喷嘴,旋转台转动下开启腐蚀液喷嘴,导入腐蚀液,对裸露出的氧化硅层进行腐蚀;

31、s8、腐蚀结束,搬运机械手最后将硅片移入下料台,去边完成。

32、与现有技术相比,本发明的有益效果:

33、1.该二氧化硅背封自动去边设备配置有定位涂覆模块、去边显现模块、腐蚀去边模块以及搬运机械手等单元,通过搬运机械手从花篮取出待去边硅片到定位涂覆模块,首先完成中心定位,进行涂覆作业,在硅片表面涂覆一层光敏保护胶,干燥后,去边显现模块,启动二次定位,固定参考平边或notch槽(v平槽),随后开启专用的光源,配合保护模板,将需要去边区域上的保护胶分解去除,暴露出需要去边的区域,最后用氢氟酸腐蚀露出部分的氧化硅层,从而达到去边的目的;

34、2.该二氧化硅背封自动去边设备中,采用自动化连续生产,能够持续性对多片硅片同时进行去边,实现批量生产,相对单片式生产的模具去边、贴膜去边等,采用本方案的工作效率明显提高;

35、3.该二氧化硅背封自动去边设备中,采用平行单色光技术,规避了折射发生,既能对平面上的保护胶层进行分解,也能对倒角斜面上的保护胶层进行分解,因而可适应各种尺寸的去边要求,适应性强,尤其适合于要求去除部分倒角面氧化膜的高端产品需求,这类加工要求是贴膜法、气相法无法实现的;

36、4.该二氧化硅背封自动去边设备中,采用光刻技术,精度可达到0.8微米,可充分满足0.1毫米的去边精度要求,经测量,本设备的去边精度在0.05毫米。

- 还没有人留言评论。精彩留言会获得点赞!