一种Bi系超导带材密封的制备方法与流程

本发明属于bi系高温超导材料,具体涉及一种bi系超导带材密封的制备方法。

背景技术:

1、bi系高温超导材料在超导电机、超导磁体、超导电缆等方面有着广泛的应用前景。目前,bi系高温超导带材通常采用粉末装管法制备,即将前驱粉末装入银管,采用集束塑性变形和轧制工艺制备超导生带,再通过高压热处理技术形成高密度超导芯丝、高载流性能的bi系带材。为了实现高压下的热处理,必须使带材内外有足够的气压差,形成带材外部气压远高于热处理过程中线材内部产生的气体压力,从而达到抑制带材厚度增加,提高芯丝密度的目的。因此,高温高压热处理技术的发展使得bi系带材临界电流密度性能得以大幅提高。

2、由于热处理前超导芯丝没有形成最终的超导相,超导芯丝由粉末态的氧化物粉末组成,高压热处理过程中,环境气压远大于超导芯丝内部气压,环境气体会通过带材开口的两端进入超导芯丝,后通过粉末态氧化物的间隙逐渐向带材内部扩散。在bi系带材高温高压烧结过程中,环境气体在超导带材芯丝迅速扩散,扩散距离达到几十米,导致该部分带材致密度和载流性能达下降。

3、有学者尝试采用矩形银合金薄片包裹带材端部,再加热使包裹银合金薄片熔化形成封头。但由于bi系带材的宽厚比通常大于10,带材边部和中心的散热存在很大差异,导致包裹带材的银合金片不同位置的温度存在差异,从而无法同时瞬间熔化,容易出现局部位置熔化不彻底或者温度过高导致的熔池移动脱离带材两端的现象,造成带材密封焊接有效率不到20%。

4、以上问题不仅导致超导带材生产的巨大浪费,同时密封的不确定性严重制约了bi系带材热处理条件试验的进度。因此,提供一种低试验成本且密封成功率高的bi系带材制备技术对此种材料的发展是极其重要的。

技术实现思路

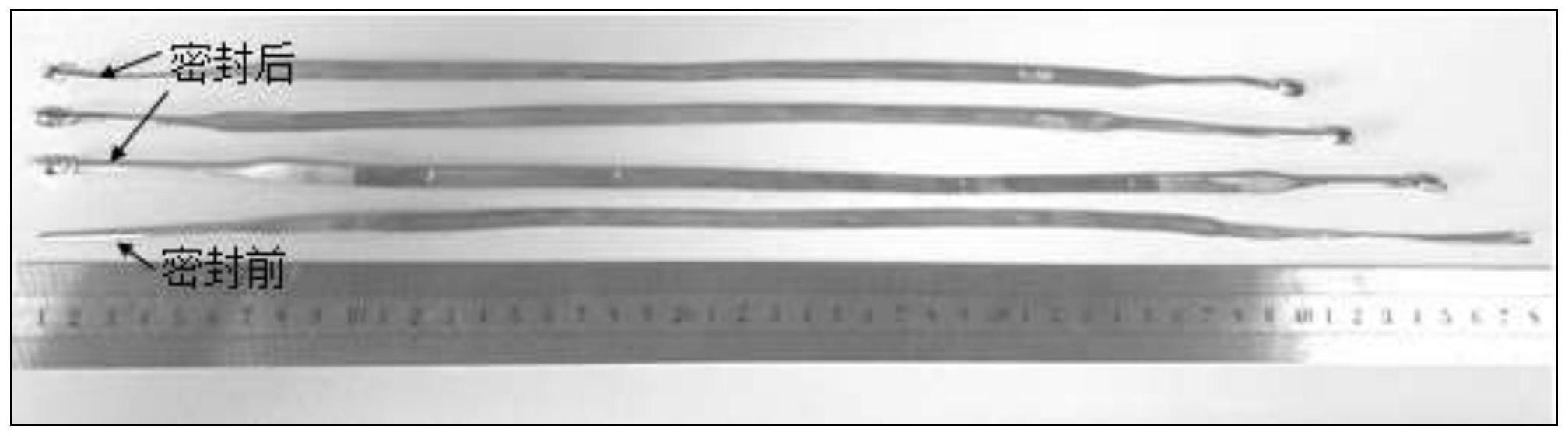

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种bi系超导带材密封的制备方法。该方法采用粉末装管法制备bi系圆线并进行轧制,通过每次轧制过程中预留头部伸出长度和尾部留出长度,获得两端为圆线、中间为扁带的线加带bi系带材结构,利用两端圆线没有各向异性的特性,保证了密封熔池的均匀性,大大提高了bi系带材的密封成功率,解决了bi系带材尺寸各向异性过大造成的熔池不均匀而难密封且成本高的难题。

2、为解决上述技术问题,本发明采用的技术方案为:一种bi系超导带材密封的制备方法,其特征在于,该方法包括以下步骤:

3、步骤一、将pit法制备的bi系圆棒进行拉拔加工,得到直径为r0、长度为l0的bi系圆线;

4、步骤二、将轧机的轧辊抬起,把步骤一中得到的bi系圆线穿过轧辊,并将bi系圆线头部伸出长度l1不进行轧制,然后将轧辊压下进行第一次轧制,并在bi系圆线尾部留出长度l2不进行轧制,且l0>l1+l2,将轧辊抬起,取出得到一次轧制带材;

5、步骤三、将轧机的轧辊抬起,将步骤二中得到的一次轧制带材穿过轧辊,并将一次轧制带材头部伸出长度l3不进行轧制,且l3≥l1,然后将轧辊压下进行第二次轧制,并在一次轧制带材尾部留出长度l4不进行轧制,且l4≥l2,将轧辊抬起,取出得到二次轧制带材;

6、步骤四、对步骤三中得到的二次轧制带材重复步骤三中的轧制工艺1~5次,得到两端为圆线、中间部分为扁带且中间扁带厚度为r的bi系轧制带材;

7、步骤五、将步骤四中得到的bi系轧制带材两端采用ag线缠绕并熔化进行密封;

8、步骤六、将步骤五中经密封后的bi系轧制带材置于高压热处理炉内进行高压热处理烧结,得到厚度为rh的bi系超导带材。

9、上述的一种bi系超导带材密封的制备方法,其特征在于,步骤一中所述bi系圆线的直径r0=0.8mm~2.0mm,长度l0>100mm。本发明的制备方法对直径为0.8mm~2.0mm的bi系圆线能实现有效的密封,直径过小则操作不易,直径过大则密封效果不佳,故超过该直径范围的线材密封成功率下降;同时,由于密封时线材两端熔化烧结的温度较高,通过控制bi系圆线的长度l0大于100mm,以避免两端熔化烧结的高温影响,使其满足后续试验要求。

10、上述的一种bi系超导带材密封的制备方法,其特征在于,步骤二、步骤三和步骤四中所述各头部伸出长度和尾部留出长度均不小于30mm。该预留长度有效避免了线材两端熔化烧结密封对其性能造成的不利影响。

11、上述的一种bi系超导带材密封的制备方法,其特征在于,步骤三和步骤四中所述轧制过程中头部伸出长度和尾部留出长度均对应不小于上次轧制过程中头部伸出长度和尾部留出长度。本发明采用分步轧制制备带材,通过上述限定保证在上一道次轧制的基础上进行后续轧制,避免加工率过大引起带材表面缺陷,保证了bi系轧制带材的质量。

12、上述的一种bi系超导带材密封的制备方法,其特征在于,步骤四中所述bi系轧制带材的中间扁带厚度r=0.20mm~0.40mm。

13、上述的一种bi系超导带材密封的制备方法,其特征在于,步骤五中所述ag线的质量纯度为99.99%。通过限定ag线的质量纯度,避免引入杂质,降低密封工艺对带材性能的影响。

14、上述的一种bi系超导带材密封的制备方法,其特征在于,步骤五中所述熔化为采用卡式喷火枪对ag线烧结5s~10s。采用ag线对带材两端进行密封时,由于bi系轧制带材两端圆线线径的不同,ag熔化及带材熔化的时间存在差异,通过控制熔化烧结方式和时间,保证bi系轧制带材两端圆线和ag之间的融合和有效密封。

15、上述的一种bi系超导带材密封的制备方法,其特征在于,步骤六中所述高压热处理烧结采用的气氛为ar-o2混合气,炉内气体压力为20atm~100atm,氧分压为1atm或0.075atm,热处理温度为800℃~830℃,保温时间为2h~20h。

16、本发明与现有技术相比具有以下优点:

17、1、本发明先采用粉末装管法(pit)制备bi系圆线,然后进行抬辊-压辊的轧制工艺,通过在每次轧制过程中预留头部伸出长度和尾部留出长度,获得两端为圆线、中间为扁带的线加带bi系轧制带材结构,再通过在该结构两端圆线缠绕ag线熔化密封后进行高压热处理,得到bi系超导带材,利用线加带bi系轧制带材结构两端的圆线没有各向异性的特性,保证了密封熔池的均匀性,大大提高了bi系带材的密封成功率。

18、2、本发明采用设计bi系轧制带材两端为圆线结构并结合ag线缠绕包裹代替常规的箔材整体包裹,避免了箔材内外头部重叠或者间隔带来的包裹层厚度不一致造成的熔池倾斜问题,从而进一步提高了熔池的均匀性,将bi系带材密封成功率提高到100%。

19、3、本发明制备方法的高bi系带材密封率有效避免了bi系带材生产中两端带材密封效果差带来的巨大浪费,大幅提高了bi系超导带材的合格率。

20、4、本发明制备方法的高bi系带材密封率避免了bi系带材热处理条件试验过程中两端密封失效带来的试验失败问题,降低了试验成本,大幅推动了bi系带材的新研发进程。

21、5、本发明的制备方法对bi系带材的结构进行设计,无需对现有加工设备进行任何改动,易于实现。

22、下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!