一种微米级图形化衬底及其制备方法和应用与流程

本发明涉及半导体,具体地,涉及一种微米级图形化衬底及其制备方法和应用。

背景技术:

1、图形化蓝宝石衬底(patterned sapphire substrate,pss),也就是在蓝宝石衬底上生长干法刻蚀用掩膜,用标准的光刻工艺将掩膜刻出图形,利用icp刻蚀技术刻蚀蓝宝石,并去掉掩膜,再在其上生长gan材料,使gan材料的纵向外延变为横向外延。一方面可以有效减少gan外延材料的位错密度,从而减小有源区的非辐射复合,减小反向漏电流,提高led的寿命;另一方面有源区发出的光,经gan和蓝宝石衬底界面多次散射,改变了全反射光的出射角,增加了倒装led的光从蓝宝石衬底出射的几率,从而提高了光的提取效率。综合这两方面的原因,使pss上生长的led的出射光亮度比传统的led大大提高,同时反向漏电流减小,led的寿命也得到了延长。

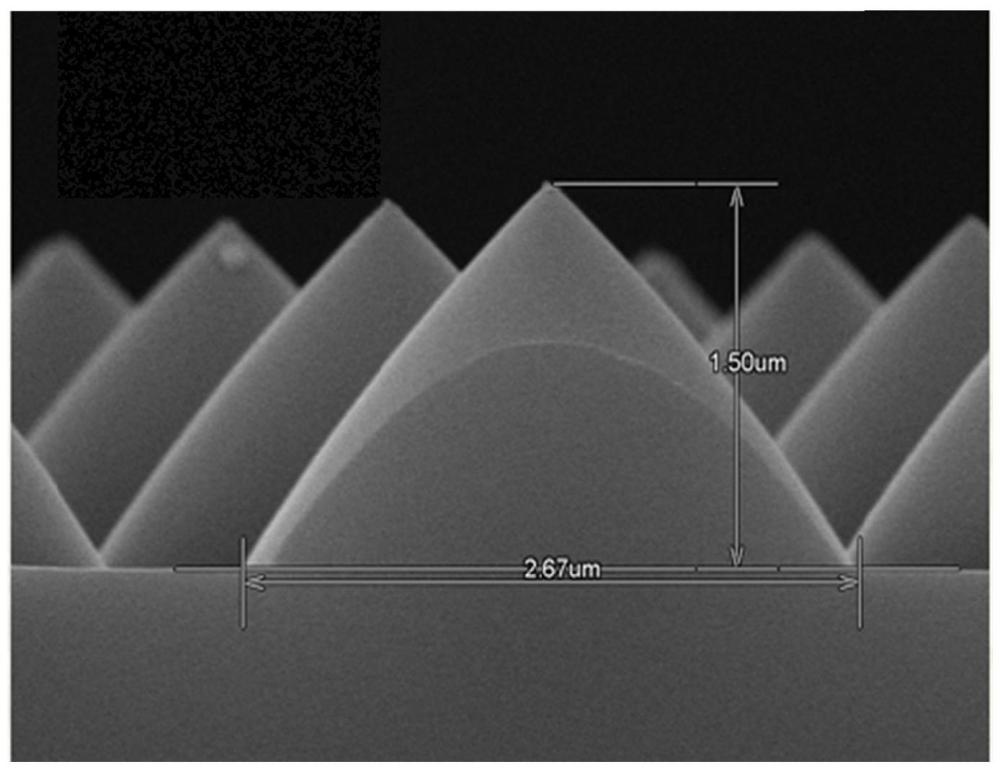

2、随着led领域工艺技术的发展,以及整个led行业的迅速壮大,对gan基led器件pss衬底的研究也逐渐增多。如今各厂家纷纷采用pss技术,以提高led器件的光提取效率。pss的图形种类也较多,使用比较普遍的一种形貌类似圆锥形的图形,图形周期约为3μm,高度约为1.5μm。

3、但是传统蓝宝石图形化涉及的刻蚀段用时较长,单台设备产能有限,除了添加机台提升产能,工艺方面没有可提升的空间,标准圆锥图形的深度必须经过单炉43-45分钟的时间完成。

技术实现思路

1、本发明的目的是提供一种微米级图形化衬底及其制备方法和应用,该方法降低了微米级图形化的刻蚀深度,缩短了工艺时长并提升了产量,实现了微米级图形变化并均匀阵列。

2、为了实现上述目的,本发明第一方面提供一种微米级图形化衬底的制备方法,由包括以下步骤的方法制备而成:

3、s1、将增粘剂涂在清洗后的衬底基片上,然后进行第一烘烤,形成增粘层;

4、s2、将负性光刻胶涂在所述增粘层上,然后进行第二烘烤,形成光刻胶层;

5、s3、对涂布有所述增粘层和所述光刻胶层的衬底基片进行曝光和显影;

6、s4、将显影后的所述衬底基片加热进行热回流,得到图形阵列;

7、s5、最后对热回流后的所述衬底基片进行icp感应耦合等离子体刻蚀。

8、可选地,在s1中,采用spm溶液清洗所述衬底基片;所述spm溶液由硫酸与双氧水以质量比5:1混合而成;优选地,所述硫酸浓度为98%,所述双氧水浓度为30%。

9、可选地,在s1中,所述增粘剂为硅烷,所述增粘剂厚度为1-2nm;所述第一烘烤的温度为105-110℃,时间为65-70s。

10、可选地,在s2中,所述负性光刻胶的厚度为4.6-5.0μm;所述第二烘烤的温度为95-105℃,时间为40-45s。

11、可选地,在s3中,所述曝光条件为:汞灯光源,光强400±20cd,cd线宽≤650nm,波长为436nm或365nm,单场曝光时间880-900ms;和/或,所述显影采用正胶显影液,所述显影时间为220-250s。

12、可选地,在s4中,所述热回流温度为169-171℃,时间为610-620s。

13、可选地,在s5中,所述刻蚀工艺参数为:主刻蚀气体bcl3流量90-95sccm,上射频功率2000-2200w,下射频功率500-600w,真空压力<2.8*10-5torr;和/或,所述刻蚀时间为21-22min;和/或,所述刻蚀深度为0.9μm±50nm。

14、可选地,所述衬底基片为蓝宝石、石英玻璃或硅片。

15、可选地,所述刻蚀图形包括正方形、圆形、圆锥形、正六边形和半球形。

16、可选地,所述图形阵列包括微透镜图形化阵列和光栅微米级图形化阵列。

17、本发明第二方面提供一种微米级图形化衬底,所述微米级图形化衬底通过本发明第一方面提供的方法制备而成。

18、本发明第三方面提供本方面第二方面提供的微米级图形化衬底在制备半导体器件中的用途。

19、通过上述技术方案,与现有技术相比,本发明具有如下有益效果:

20、1、本发明降低了标准微米级图形化的刻蚀深度,使得刻蚀工艺更加容易控制、并且大幅缩短了工艺时长,刻蚀时间缩短了45%以上。

21、2、由于对刻蚀工艺进行了简化,节约了设备成本、特殊气体成本和人工成本,提升了大于20%的产量。

22、3、本发明提供的热回流技术可实现微米级图形变化并均匀阵列。

23、本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种微米级图形化衬底的制备方法,其特征在于,由包括以下步骤的方法制备而成:

2.根据权利要求1所述的制备方法,其中,在s1中,采用spm溶液清洗所述衬底基片;所述spm溶液由硫酸与双氧水以质量比5:1混合而成;优选地,所述硫酸浓度为98%,所述双氧水浓度为30%。

3.根据权利要求1所述的制备方法,其中,在s1中,所述增粘剂为硅烷,所述增粘剂厚度为1-2nm;所述第一烘烤的温度为105-110℃,时间为65-70s;和/或,

4.根据权利要求1所述的制备方法,其中,在s3中,所述曝光条件为:汞灯光源,光强400±20cd,cd线宽≤650nm,波长为436nm或365nm,单场曝光时间880-900ms;和/或,所述显影采用正胶显影液,所述显影时间为220-250s。

5.根据权利要求1所述的制备方法,其中,在s4中,所述热回流温度为169-171℃,时间为610-620s。

6.根据权利要求1所述的制备方法,其中,在s5中,所述刻蚀工艺参数为:主刻蚀气体bcl3流量90-95sccm,上射频功率2000-2200w,下射频功率500-600w,真空压力<2.8*10-5torr;和/或,所述刻蚀时间为21-22min;和/或,所述刻蚀深度为0.9μm±50nm。

7.根据权利要求1-6任意一项所述的制备方法,其中,所述衬底基片为蓝宝石、石英玻璃或硅片。

8.根据权利要求1-6任意一项所述的制备方法,其中,所述刻蚀图形包括正方形、圆形、圆锥形、正六边形和半球形;

9.一种微米级图形化衬底,其特征在于,所述微米级图形化衬底通过如权利要求1-8中任意一项所述的方法制备而成。

10.权利要求9所述的微米级图形化衬底在制备半导体器件中的用途。

技术总结

本发明涉及一种微米级图形化衬底的制备方法,由包括以下步骤的方法制备而成:S1、将增粘剂涂在清洗后的衬底基片上,然后进行第一烘烤,形成增粘层;S2、将负性光刻胶涂在所述增粘层上,然后进行第二烘烤,形成光刻胶层;S3、对涂布有所述增粘层和所述光刻胶层的衬底基片进行曝光和显影;S4、将显影后的所述衬底基片加热并进行热回流,得到图形阵列;S5、最后对热回流后的所述衬底基片进行ICP感应耦合等离子体刻蚀。该方法降低了微米级图形化的刻蚀深度,缩短了工艺时长并提升了产量,实现了微米级图形变化并均匀阵列。

技术研发人员:谢国辉,翟虎,林宏达,李孟轩,孙金梅

受保护的技术使用者:浙江丽晖智能装备有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!