一种双面散热结构的IGBT结构及设计方法与流程

本发明属于igbt,具体而言,涉及一种双面散热结构的igbt结构及设计方法。

背景技术:

1、igbt是由mosfet和双极型晶体管复合而成的一种器件,其输入极为mosfet,输出极为pnp晶体管,目前,常用的焊接式igbt模块,即igbt芯片的集电极和frd芯片的阴极通过焊料焊接在衬板上,每个igbt芯片发射极和frd的阳极通过多根引线键合方式进行互连,衬板通过焊料焊接在基板或散热板上,实现背面冷却。这种结构模块采用的是单面冷却方式,散热能力低,热阻大,且随着芯片的数量增加,模块的尺寸随之增大,同时芯片之间采用键合线联接,单个igbt模块中存在成百上千个键合点,单个键合点脱落,直接影响模块的可靠性。

2、同时,igbt模块主要的散热方式为强制风冷和冷板式液冷散热两种技术。其中,风冷主要为风扇加散热片的强制对流换热,此方式散热效率差,温度控制不稳定,受空间环境及气温影响大,空间占用体积大,空间要求高,必须有足够通风面积。冷板式液冷为冷板与igbt模块散热基板紧密贴合,中间涂导热界面材料降低热阻,但冷却液与芯片之间仍然隔离几层热阻,达到理想的散热量需要加大冷却液流量,造成系统的功耗大,成本高。

技术实现思路

1、本发明实施例提供了一种双面散热结构的igbt结构及设计方法,解决了风冷散热效率差,温度控制不稳定,受空间环境及气温影响大,空间占用体积大,冷板式液冷的冷却液与芯片之间仍然隔离几层热阻,达到理想的散热量需要加大冷却液流量,造成系统的功耗大,成本高的问题。

2、鉴于上述问题,本发明提出的技术方案是:

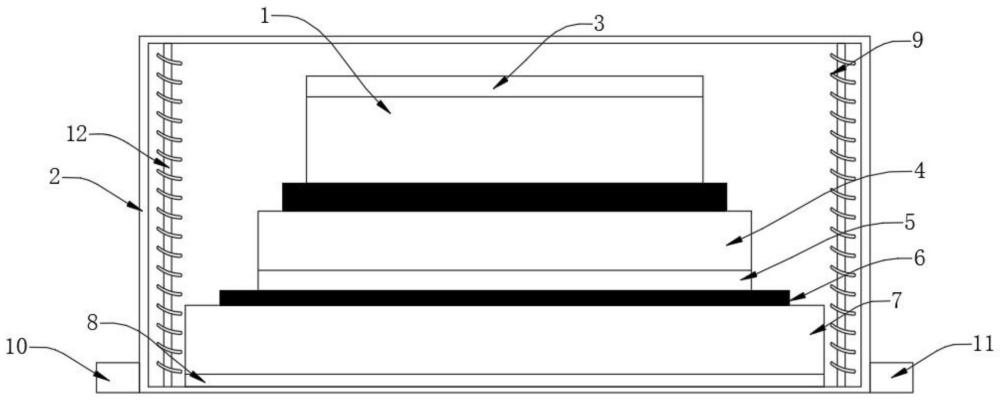

3、本发明提供一种双面散热结构的igbt结构及设计方法,包括igbt芯片、绝缘壳和基板,所述绝缘壳设置在所述igbt芯片的外侧,所述igbt芯片的上方设置有陶瓷覆铜板a,所述igbt芯片的下方设置有陶瓷覆铜板b,所述陶瓷覆铜板b的下方设置有衬板,所述基板设置在所述衬板的下方,所述基板的下方设置有导热硅脂,所述igbt芯片与所述陶瓷覆铜板b之间和所述衬板与所述基板之间均设置有连接层,所述连接层为纳米银膏和高铅锡膏;

4、所述绝缘壳的底部两侧分别设置有进液口和出液口,所述绝缘壳的内部两侧设置有均流板,所述均流板与所述进液口之间设置有进液腔,所述均流板与所述进液口之间通过进液腔连通,所述绝缘壳与所述igbt芯片之间填充有硅胶。

5、作为本发明的一种优选技术方案,所述连接层的连接方式包括使用高铅锡膏作为所述igbt芯片与所述陶瓷覆铜板b的连接材料,所述衬板与所述基板和所述衬板与所述陶瓷覆铜板b之间的连接材料选用纳米银焊膏。

6、作为本发明的一种优选技术方案,所述陶瓷覆铜板a和所述陶瓷覆铜板b的表面均开设有蜘蛛网状微通道,进行散热。

7、作为本发明的一种优选技术方案,所述陶瓷覆铜板a和所述陶瓷覆铜板b表面微通道的种类得出步骤包括:

8、设计三角脉状、横向脉状、雪花状和蜘蛛网状的拓扑结构微通道;

9、设计陶瓷覆铜板的流固耦合传热模型,通过仿真的方法对拓扑结构的微通道进行实验;

10、记录并计算上述各形状拓扑结构微通道流量分配数据。

11、作为本发明的一种优选技术方案,所述各形状拓扑结构微通道流量分配数据的计算优化数学模型包括:

12、

13、

14、jth=∫ω(1-γ)h*(1-t*)dω

15、∫ωγdω≤vf*volω,

16、

17、

18、式中,ω为设计域,volω为设计域的总体积,j为优化目标,jth为热交换项,jf为流体耗散功项,为进液口流量,γin为进液口边界值,vf为进液腔所占体积分数,w1和w2分别为热交换和流体耗散功权重系数,由于生热率随着h*的增大而增大,为得到更大换热面积,流道拓扑形态也会随着h*的增大而更加复杂,h*取100。

19、作为本发明的一种优选技术方案,所述igbt芯片的电极针脚和栅极针脚焊接或烧结在所述绝缘壳上,所述igbt芯片的电极针脚和栅极针脚表面均采用磁控溅射技术镀上ti+ni+ag镀层,ti层作为附着层与芯片表面接触,ni层是阻挡层,ag层是焊接层。

20、另一方面,一种双面散热结构的igbt结构的设计方法,包括以下步骤:

21、s1,搭建igbt芯片的三维模型,设置不同材质的连接层进行散热结构的测试;

22、s2,通过粘塑性anand模型基于连接层的设计方案,通过不同的材质分布对连接层的疲劳寿命和变化进行计算实验;

23、s3,根据s2中的仿真模型计算实验得出连接层优化的设计方案;

24、s4,基于仿真模型得出的优化设计方案,对一个igbt芯片进行实际的组装,进行实际的测试。

25、作为本发明的一种优选技术方案,所述步骤s1中,步骤s1中,igbt芯片1模型液冷换热系数设定为2500w/m2·k,环境温度设定为25℃,采用不可压缩流体。

26、作为本发明的一种优选技术方案,所述步骤s2中,粘塑性anand模型的内部变量与晶粒粗细和位错密度的影响有关,反映了材料的宏观塑性流动的各向同性平均阻抗,内部变量与等效应力成正比,即:

27、σ=cs,c<1

28、式中,c为材料属性参数,在恒定应变速率条件下为常数,即:

29、

30、式中,εp为非弹性应变速率;

31、内部变量的演化方程为:

32、

33、式中,函数g(σ,s,t)定义了应变硬化和回复的动态过程,基于anand可得出扩展形式,即:

34、

35、其中,

36、式中,a表示为指数因子,q表示为热激活能,r表示为气体常数,t表示为绝对温度,表示为材料常数,s表示为变形阻抗率,m和n分别表示为应变率和敏感系数,h0表示为软化或硬化常数,a表示为应变硬化敏感系数,s*表示为内部变量的饱和值,p表示为塑性应变率。

37、相对于现有技术,本发明的有益效果是:

38、(1)本发明采用纳米银焊膏作为连接材料提高模块应用温度,双面封装结构提高模块的散热能力,增加igbt芯片的热耦合效应,减小模块温度梯度,使温度分布更均匀。

39、(2)本发明通过仿真方法可以模拟连接层的使用情况,防止在使用过程中连接层出现老化,igbt芯片与结构之间产生缝隙,提供优化的连接数据,可以较好地模拟igbt芯片在工作时冷却液实际的流动传热情况,为后续igbt芯片组装的准确性提供依据。

40、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

技术特征:

1.一种双面散热结构的igbt结构,其特征在于,包括igbt芯片(1)、绝缘壳(2)和基板(7),所述绝缘壳(2)设置在所述igbt芯片(1)的外侧,所述igbt芯片(1)的上方设置有陶瓷覆铜板a(3),所述igbt芯片(1)的下方设置有陶瓷覆铜板b(4),所述陶瓷覆铜板b(4)的下方设置有衬板(5),所述基板(7)设置在所述衬板(5)的下方,所述基板(7)的下方设置有导热硅脂(8),所述igbt芯片(1)与所述陶瓷覆铜板b(4)之间和所述衬板(5)与所述基板(7)之间均设置有连接层(6),所述连接层(6)为纳米银膏和高铅锡膏;

2.根据权利要求1所述的一种双面散热结构的igbt结构,其特征在于,所述连接层(6)的连接方式包括使用高铅锡膏作为所述igbt芯片(1)与所述陶瓷覆铜板b(4)的连接材料,所述衬板(5)与所述基板(7)和所述衬板(5)与所述陶瓷覆铜板b(4)之间的连接材料选用纳米银焊膏。

3.根据权利要求1所述的一种双面散热结构的igbt结构,其特征在于,所述陶瓷覆铜板a(3)和所述陶瓷覆铜板b(4)的表面均开设有蜘蛛网状微通道,进行散热。

4.根据权利要求3所述的一种双面散热结构的igbt结构,其特征在于,所述陶瓷覆铜板a(3)和所述陶瓷覆铜板b(4)表面微通道的种类得出步骤包括:

5.根据权利要求4所述的一种双面散热结构的igbt结构,其特征在于,所述各形状拓扑结构微通道流量分配数据的计算优化数学模型包括:

6.根据权利要求1所述的一种双面散热结构的igbt结构,其特征在于,所述igbt芯片(1)的电极针脚和栅极针脚焊接或烧结在所述绝缘壳(2)上,所述igbt芯片(1)的电极针脚和栅极针脚表面均采用磁控溅射技术镀上ti+ni+ag镀层,ti层作为附着层与芯片表面接触,ni层是阻挡层,ag层是焊接层。

7.一种双面散热结构的igbt结构的设计方法,应用于权利要求1~6中任一项所述的一种双面散热结构的igbt结构,其特征在于,包括以下步骤:

8.根据权利要求7所述的一种双面散热结构的igbt结构的设计方法,其特征在于,所述步骤s1中,igbt芯片(1)模型液冷换热系数设定为2500w/m2·k,环境温度设定为25℃,采用不可压缩流体。

9.根据权利要求7所述的一种双面散热结构的igbt结构的设计方法,其特征在于,所述步骤s2中,粘塑性anand模型的内部变量与晶粒粗细和位错密度的影响有关,反映了材料的宏观塑性流动的各向同性平均阻抗,内部变量与等效应力成正比,即:

技术总结

本发明提供了一种双面散热结构的IGBT结构及设计方法,属于IGBT技术领域,IGBT芯片、绝缘壳和基板,绝缘壳设置在IGBT芯片的外侧,IGBT芯片的上方设置有陶瓷覆铜板a,IGBT芯片的下方设置有陶瓷覆铜板b,IGBT芯片与陶瓷覆铜板b之间和衬板与基板之间均设置有连接层,连接层为纳米银膏和高铅锡膏,绝缘壳的内部两侧设置有均流板,均流板与进液口之间设置有进液腔。解决了风冷散热效率差,温度控制不稳定,受空间环境及气温影响大,空间占用体积大,冷板式液冷的冷却液与芯片之间仍然隔离几层热阻,达到理想的散热量需要加大冷却液流量,造成系统的功耗大,成本高的问题。

技术研发人员:王丕龙,王新强,杨玉珍

受保护的技术使用者:青岛佳恩半导体科技有限公司

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!