一种电缆生产制造工艺及设备的制作方法

本发明涉及电缆生产相关,具体为一种电缆生产制造工艺及设备。

背景技术:

1、电缆用于电能传输、信息传递和实现电磁能转换的线材产品,作为电力传输的主要载体,广泛应用于生产生活中,为确保电缆使用安全,需要在电缆表面包裹绝缘护套,绝缘护套通常采用挤塑成型的方式包覆在电缆外侧。

2、现有技术中,例如在授权公开号为cn115674625b,授权公开日为2023-05-02,名称为《一种通信电缆护套挤塑装置》的专利申请中,输料管底部一侧设有下料口且下料口与挤塑模具的内部相连通,电线电缆在被牵引的过程中,挤塑液通过下料口进入到挤塑模具中,并浇筑在电线电缆表面,电线电缆穿过第一缆芯通道和第二缆芯通道,第一缆芯通道形状设置为锥形,第二缆芯通道形状设置为圆柱形,利用两个通道形成的两级锥度结构,使得在熔融的挤塑液在浇筑过程中,流动更加流畅、挤出层更加的密实和光滑;

3、上述装置利用第一缆芯通道和第二缆芯通道将挤塑液浇筑在电线电缆的表面,然而第二缆芯通道的内径不易改变,导致所挤出的电缆直径一致,不适用于不同型号规格的电缆绝缘护套需要;

4、当利用不同的挤塑机构对电缆进行挤塑时,需要保证熔融塑料流动的密封性,以减少废料的产生,减少损耗,并可降低后续清理难度。

5、所以我们提出了一种电缆生产制造工艺及设备,以便于解决上述中提出的问题。

技术实现思路

1、 1.发明要解决的技术问题

2、本发明的目的在于提供一种电缆生产制造工艺及设备,以解决上述背景技术提出的目前市场上现有的电缆生产制造工艺及设备不便根据电缆的型号规格对挤塑厚度进行调整的问题。

3、 2.技术方案

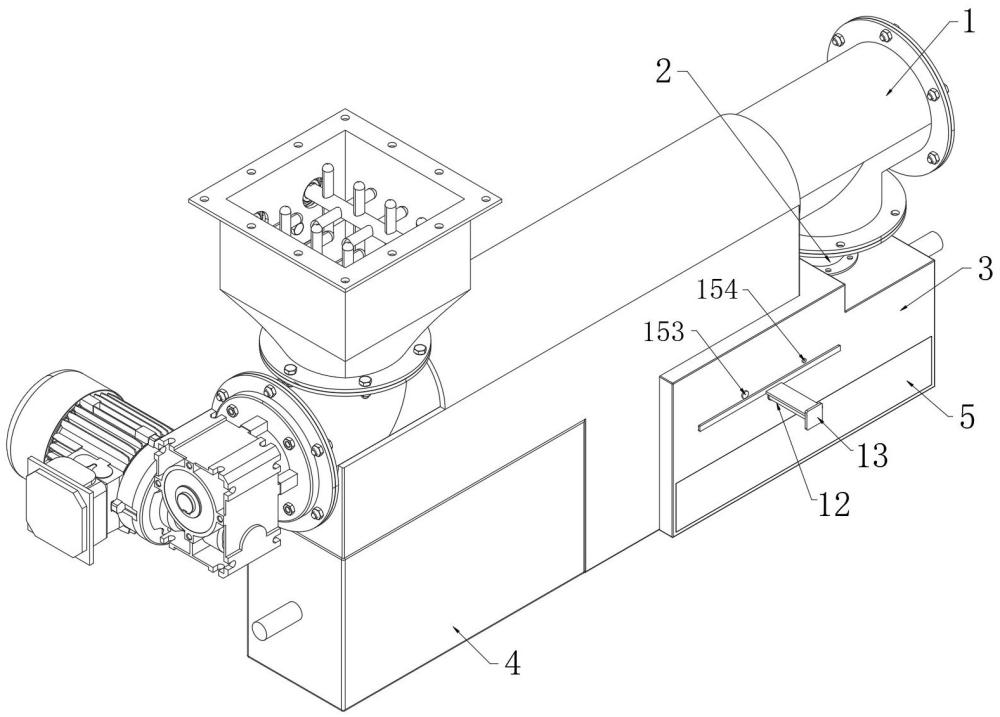

4、为实现上述目的,本发明提供如下技术方案:一种电缆生产制造工艺及设备,包括置于电缆生产车间的螺旋输送机体,所述螺旋输送机体的右侧下端连接有出料管,所述螺旋输送机体下端的左右两侧分别安装有冷却箱体和挤塑机架,且冷却箱体和挤塑机架的内部设置有可供电缆通过的通孔,并且所述挤塑机架的下端安装有废料集箱;

5、所述挤塑机架的右侧内部安装有第一挤塑机构,电缆可贯穿第一挤塑机构的内部,且第一挤塑机构的上端与所述出料管连通,实现对导线的挤塑作业;

6、转杆,轴承安装于所述挤塑机架内部的后侧,且转杆的端部与电机的输出端连接,并且所述转杆的外侧固定有扇形齿轮;

7、固定杆,固定安装于所述挤塑机架的内部,且固定杆的外侧轴承套设有第二挤塑机构,并且所述第二挤塑机构的侧部对应设置有输入组件,而且输入组件的侧部固定有导板,所述导板卡合滑动安装在所述挤塑机架的内壁,且输入组件与出料管连通;

8、电动推杆,安装于所述挤塑机架的前侧,且电动推杆的活动端连接固定有定位组件。

9、进一步的,所述扇形齿轮在转杆的外侧等间距分布,且每个扇形齿轮上的齿块之间相互交错。

10、通过上述技术方案,使得扇形齿轮可依次带动对应的导齿轮进行转动。

11、进一步的,所述输入组件由固定在导板侧部的保温外框和套环体组成,所述保温外框固定贴合套设在套环体的外侧,且套环体的内部贯通开设有电缆可通过的第一通道,并且所述套环体的左端等角度分布有注入管,而且所述保温外框的上端开设有滑槽,同时各输入组件之间安装有电磁阀。

12、通过上述技术方案,使得输入组件可将熔融塑料通过注入管向第二挤塑机构进行注入。

13、进一步的,所述第二挤塑机构包括轴承套设在固定杆外侧的转筒、导齿轮和锥形挤塑筒,所述导齿轮安装在所述转筒的侧部,且锥形挤塑筒固定在所述转筒的下端,所述导齿轮的转轴与固定杆的中心轴共线,且所述导齿轮与扇形齿轮一一对应设置,并且所述导齿轮与扇形齿轮相互啮合。

14、通过上述技术方案,使得在啮合作用下可带动第二挤塑机构进行转动。

15、进一步的,所述锥形挤塑筒的内部开设有第二通道,并且所述锥形挤塑筒的右侧开设有与注入管对应的注入孔,而且所述第二通道的内壁等角度开设有挤出口。

16、通过上述技术方案,使得熔融塑料从注入孔注入进入锥形挤塑筒中后,可通过挤出口对电缆进行包裹。

17、进一步的,多个所述第二通道的中心轴位于同一直线上,且多个所述第二通道的内径从右向左依次递增。

18、通过上述技术方案,使得通过第二通道的增减实现挤塑厚度的调整。

19、进一步的,所述固定杆的外侧固定套设有支撑架,所述支撑架的前端固定在挤塑机架的内壁,且支撑架的内部滑动安装有定位块和控制机构,并且所述定位块与支撑架之间连接有复位弹簧,而且所述定位块的内部开设有三角状的驱动槽。

20、通过上述技术方案,使得定位块在复位弹簧的作用下伸入第二挤塑机构的内部,对转动后的第二挤塑机构进行固定。

21、进一步的,所述控制机构包括贴合滑动于支撑架内部的活动杆和第二限位杆,所述第二限位杆固定在活动杆的端部,并且活动杆的端部与驱动槽相对设置,所述第二限位杆的侧部轴承安装有控制杆,且第二限位杆的侧部固定有导向杆,并且所述控制杆和导向杆与挤塑机架分别构成螺纹连接和贴合滑动连接。

22、通过上述技术方案,使得转动控制杆后,可带动活动杆向驱动槽的内部进行移动,进而可带动转动后的第二挤塑机构反向转动进行复位。

23、进一步的,所述定位组件由固定在电动推杆活动端的定位架体、第一限位杆和连接杆组成,所述第一限位杆和连接杆交错固定于所述定位架体侧部,且第一限位杆和支撑架分别贴合在转筒的前后两侧,并且支撑架固定于挤塑机架的内壁,所述连接杆的端部安装有滑块,且滑块贴合于倾斜状滑槽的内壁。

24、通过上述技术方案,使得电动推杆启动后,可带动第一限位杆贴合在转筒的侧部,实现对位于下方的第二挤塑机构进行限位,提高稳定性,同时带动注入管伸入注入孔中,提高连接密封性。

25、一种电缆生产制造设备的制造方法,包括以下步骤:

26、s1:首先根据实际电缆的型号和规格,启动转杆端部的电机,带动第二挤塑机构从左向右依次向上转动,并利用定位块进行固定;

27、s2:再启动电动推杆,带动第一限位杆向未转动的转筒的侧部进行移动,第二挤塑机构在第一限位杆和支撑架的共同作用下,提高稳定性,同时带动输入组件上的注入管插入对应的注入孔中,提高连接密封性,减少废料的产生;

28、s3:将电缆从挤塑机架的右侧穿入,同时依次穿过第一挤塑机构和输入组件,随后穿过冷却箱体固定在现有收卷机构上;

29、s4:向螺旋输送机体的进料斗投入适量的塑料颗粒,通过电热元件对塑料颗粒进行熔化,并利用螺旋输送机体内的螺旋蛟龙进行输送;

30、s5:熔融塑料在螺旋输送机体的输送下,通过出料管分别向第一挤塑机构和输入组件输送,第一挤塑机构对电缆进行第一层挤塑作业;

31、s6:输入组件将熔融塑料通过第二挤塑机构对电缆进行后续挤塑,直至达到电缆所需的绝缘层厚度,进入冷却箱体中冷却成型。

32、 3.有益效果

33、采用本发明提供的技术方案,与现有技术相比,本发明电缆生产制造工艺及设备,通过调整第二挤塑机构的位置,控制位于下方第二挤塑机构的数量,实现根据电缆型号规格调整挤塑厚度的调节作业,并且实现逐级挤塑作业,提高成型效果,而且增强连接密封性,减少废料的产生,其具体内容如下:

34、(1)设置有第二挤塑机构,当需要根据电缆型号规格对挤塑厚度进行调节时,启动转杆端部的电机,带动转杆外侧的扇形齿轮进行转动,扇形齿轮利用与导齿轮之间的啮合作用带动第二挤塑机构在固定杆的外侧从左向右依次进行向上转动,直至定位块在复位弹簧的作用下伸入第二挤塑机构的内部,对转动后的第二挤塑机构进行固定,从而可以调整位于下方的第二挤塑机构的数量,进而可以根据需要调整挤塑厚度,并且实现逐级挤塑作业,提高成型效果;

35、(2)设置有定位组件,启动电动推杆,带动定位组件向挤塑机架的内部进行移动,第一限位杆在带动作用下贴合于位于下方转筒的侧部,转筒在第一限位杆和第二限位杆的共同作用下,得到限位,避免在挤塑过程中发生晃动,提高挤塑作业的稳定性,保证电缆挤塑质量;

36、(3)设置有输入组件,使得当连接杆在定位架体的带动下进行移动时,将带动滑块在滑槽的内部进行滑动,由于滑槽为倾斜状,进而可对输入组件施力,促使输入组件向对应的第二挤塑机构进行移动,在移动过程中,促使注入管伸入注入孔中,提高输入组件和第二挤塑机构之间的连接密封性,减少废料的产生。

- 还没有人留言评论。精彩留言会获得点赞!