一种联合钝化背接触电池及其一次退火制备方法与流程

本发明属于联合钝化背接触电池制备,具体涉及一种联合钝化背接触电池及其一次退火制备方法。

背景技术:

1、在背接触电池中,隧穿多晶工艺运用在正面需要使用厚度较薄的第三掺杂多晶层提高电池电流,而运用在背面则需要使用厚度较厚的第一掺杂多晶硅层提高导电性,按照传统方案需要进行两次退火(正面形成第三半导体层进行的一次退火且需要较低的退火温度,背面形成第一半导体层进行的一次退火且需要较高的退火温度使磷杂质均匀扩散到第一半导体层中的整层多晶硅薄膜),设备成本明显提升,且背面的第一掺杂多晶硅层进行两次退火会受到损伤而影响背面钝化水平。

2、而且,隧穿多晶钝化接触通常采用管式pecvd原位掺杂沉积退火形成,为了保证正面的电子隧穿及载流子传输,传统的电池结构中在正面设置的第二隧穿氧化层较薄、厚度在1-2nm,容易受到退火温度影响而出现正面钝化受损的问题,因此,根据第二隧穿氧化层表面所沉积的多晶硅厚度的差异,需要使用不同的退火温度,这是由于退火温度过高导致磷、氧等杂质扩散会破坏氧化层。

3、综上,背接触电池的传统制备方法中,基于电池正面和反面的相应掺杂多晶层和相应隧穿氧化层方面的考虑,均采用两次退火工艺配合不同的退火温度,设备成本高,且背面的第一掺杂多晶硅层进行两次退火会受到损伤而影响膜层钝化及导电性。

4、需要说明的是,本发明的该部分内容仅提供与本发明有关的背景技术,而并不必然构成现有技术或公知技术。

技术实现思路

1、本发明的目的是为了克服现有技术存在的传统制备工艺设备成本高且背面的第一掺杂多晶硅层会受到损伤的缺陷,提供一种联合钝化背接触电池及其一次退火制备方法,该一次退火制备方法全程仅进行一次退火,大幅降低了设备成本,兼顾提升电池的短路电流和电池转换效率。

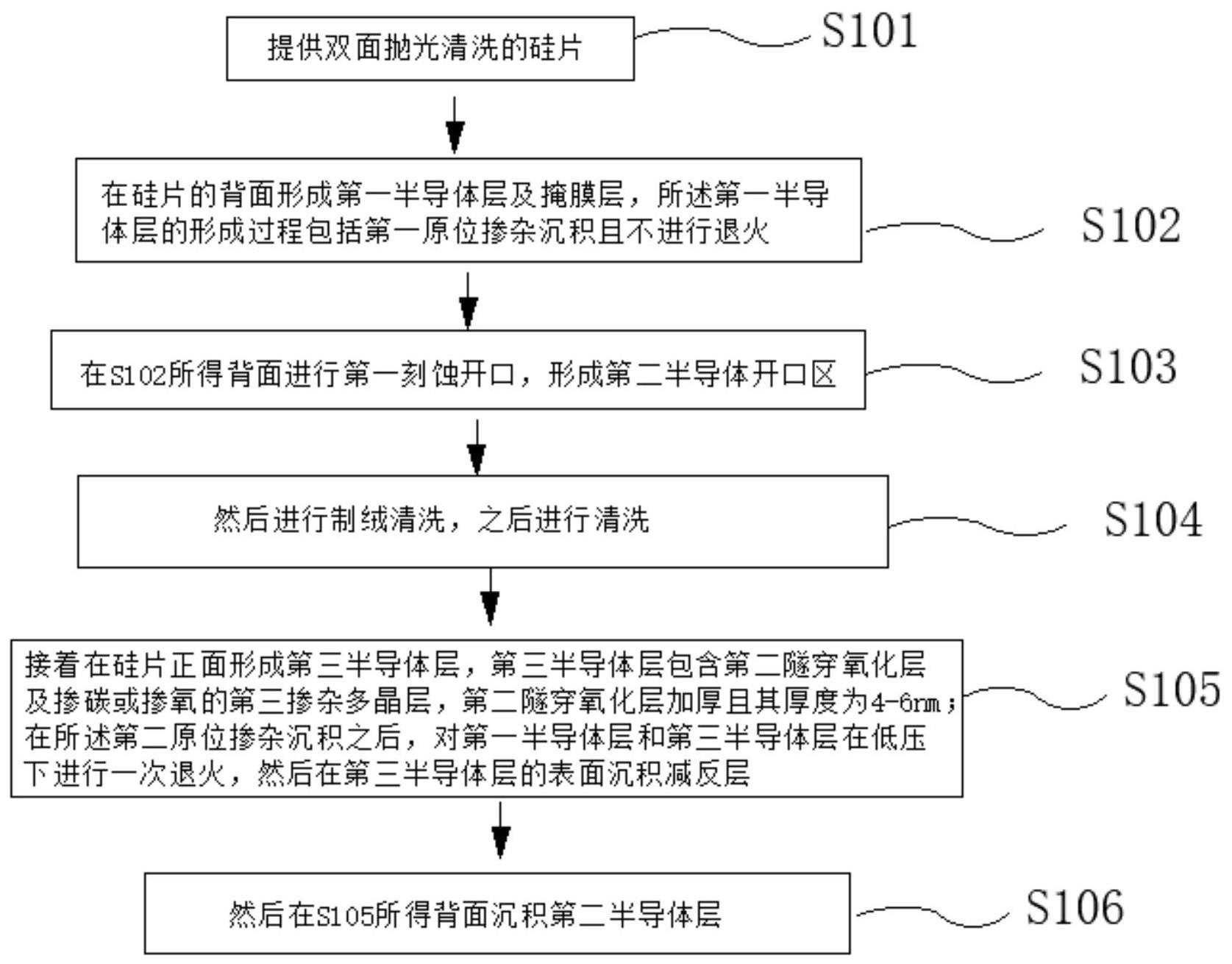

2、为了实现上述目的,第一方面,本发明提供了一种联合钝化背接触电池的一次退火制备方法,包括以下步骤:

3、s101、提供双面抛光清洗的硅片;

4、s102、在硅片的背面形成第一半导体层及掩膜层,第一半导体层包括第一隧穿氧化硅层与第一掺杂多晶硅层,所述第一半导体层的形成过程包括第一原位掺杂沉积且不进行退火;所述第一隧穿氧化硅层的厚度为1-2nm;

5、s103、在s102所得背面进行第一刻蚀开口,形成第二半导体开口区;

6、s104、然后进行制绒清洗,去除第二半导体开口区内残留的掩膜层、第一半导体层,同时在硅片正面和第二半导体开口区形成绒面;之后进行清洗,以去除背面的位于第二半导体开口区以外的掩膜层;

7、s105、接着在硅片正面形成第三半导体层,第三半导体层包含第二隧穿氧化层及掺碳和/或掺氧的第三掺杂多晶层,第三半导体层的形成过程包括第二原位掺杂沉积;第二隧穿氧化层加厚且其厚度为4-6nm;

8、在所述第二原位掺杂沉积之后,对第一半导体层和第三半导体层在低压下进行一次退火,一次退火的条件包括:退火压力为2000mtorr至1atm,退火温度为850-950℃,退火时间为10-60min;

9、然后在第三半导体层的表面沉积减反层;之后进行清洗去除背面绕镀;

10、s106、然后在s105所得背面沉积第二半导体层,第二半导体层包括本征非晶硅层与第二掺杂晶硅层。

11、在本发明的一些优选实施方式中,所述第二隧穿氧化层与掺碳和/或掺氧的第三掺杂多晶层的厚度之比为1:0.8-3、优选1:1.5-3、优选1:2-3。

12、本发明所述掺碳和/或掺氧的第三掺杂多晶层的厚度为4-15nm。

13、在本发明的一些优选实施方式中,s105中还包括:随着第二隧穿氧化层的加厚,将第三掺杂多晶层的厚度降低和/或有效掺磷浓度降低,且所述第三掺杂多晶层的厚度和有效掺磷浓度的调整程度满足:第二隧穿氧化层每加厚1nm,第三掺杂多晶层的厚度降低1-6nm,和/或有效掺磷浓度降低20%-50%。

14、优选地,s105中还包括:随着第二隧穿氧化层的加厚,将第三掺杂多晶层的厚度降低和/或有效掺磷浓度降低,且所述第三掺杂多晶层的厚度和有效掺磷浓度的调整程度满足:第二隧穿氧化层每加厚1nm,第三掺杂多晶层的厚度降低1-2nm,和/或,有效掺磷浓度降低35%-50%。

15、进一步优选地,所述掺碳和/或掺氧的第三掺杂多晶层与第一掺杂多晶硅层的面掺杂指数的比值为5-15: 1,其中,面掺杂指数为相应掺杂层的有效掺磷浓度与该掺杂层厚度的比值。

16、本发明所述第一掺杂多晶硅层的厚度为150-300nm。

17、优选地,第一掺杂多晶硅层的有效掺磷浓度为1e19-8e21 cm-3,所述掺碳和/或掺氧的第三掺杂多晶层的有效掺磷浓度为5e18-5e20 cm-3。

18、在本发明的一些优选实施方式中,所述第三掺杂多晶层掺碳且其有效掺碳浓度为1e19-4e21 cm-3。

19、在本发明的一些优选实施方式中,所述第三掺杂多晶层掺氧且其有效掺氧浓度为1e19-3e20 cm-3。

20、在本发明的一些优选实施方式中,所述第三掺杂多晶层的带隙宽度为1.9-2.3ev。

21、在本发明的一些优选实施方式中,所述一次退火制备方法还包括:

22、s107、然后在s106所得背面进行第二刻蚀开口,形成与第二半导体开口区间隔排列的第一半导体开口区,之后清洗;第二半导体开口区和第一半导体开口区之间形成隔离区;

23、s108、在s107所得背面沉积透明导电膜;

24、s109、然后在隔离区处进行第三刻蚀开口,形成位于第二半导体开口区和第一半导体开口区之间的绝缘槽;

25、s110、在s109所得背面的第一半导体开口区表面形成第一金属电极,在第二半导体开口区表面形成第二金属电极。

26、第二方面,本发明提供一种联合钝化背接触电池,其通过第一方面所述的一次退火制备方法制备得到。

27、有益效果:

28、本发明通过上述技术方案,尤其是将正面设置的第二隧穿氧化层厚度增加为4-6nm,配合掺碳和/或掺氧的第三掺杂多晶层,使得在保证正面的钝化水平的同时又利于提高短路电流,且更耐高温,能够与背面较厚的第一掺杂多晶硅层一起退火,全程仅进行一次退火,大幅降低了设备成本,显著降低了第一掺杂多晶硅层因两次退火而产生的损伤,从而提升了开路电压和填充因子;且正面设置的第三掺杂多晶层配合采用一次退火中的适宜高的温度退火利于提升电池的短路电流,较厚的第二隧穿氧化层耐高温,不会受到该高温下退火而产生钝化损失等不良影响,从而利于兼顾提升电池的短路电流和电池转换效率。而在相同条件下,若采用现有技术中的较薄的第二隧穿氧化层,那么在一次退火中的较高温度下会由于第二隧穿氧化层被破坏,而导致钝化水平严重下降。在相同条件下,若采用现有技术中的较低退火温度会由于第一掺杂多晶硅层磷扩散不充分及第一第二掺杂多晶硅层结晶度不够,而导致出现短路电流、开路电压及填充因子皆降低的问题。而在相同条件下,若第三掺杂多晶层不掺碳和/或掺氧,则多晶硅的禁带宽度较小,导致短路电流较低,电池转换效率较低。

- 还没有人留言评论。精彩留言会获得点赞!