提升碳化硅复合衬底有效面积的方法及碳化硅复合衬底与流程

本发明涉及衬底制造,尤其涉及一种提升碳化硅复合衬底有效面积的方法及碳化硅复合衬底。

背景技术:

1、碳化硅作为第三代半导体材料,在禁带宽度、载流子饱和迁移率、热导率、临界击穿电压、抗辐射能力等性质方面具有优异表现,其衬底材料广泛应用于5g通信、航空航天和新能源汽车等领域。

2、碳化硅单晶衬底主流制造方法采用pvt法(物理气相传输法),受其晶体生长速度慢、缺陷控制难度大等缺点影响,导致碳化硅供体材料单晶衬底成本很高。

3、一种降低碳化硅衬底成本的方法是采用复合结构,所述复合衬底结构是在供体衬底表面的碳化硅单晶层中预埋弱化层,将碳化硅衬底与所述碳化硅单晶层进行键合连接,施加应力使所述碳化硅单晶层沿所述弱化层断裂,得到剩余供体衬底以及碳化硅复合衬底,剩余供体衬底可以重复利用,碳化硅复合衬底可以用于生长外延层和制造mosfet等半导体器件。

4、但上述碳化硅复合衬底制造方法存在如下问题:碳化硅衬底与碳化硅单晶层键合后,其复合结构边缘键合力较弱,导致施加应力使碳化硅单晶层沿弱化层断裂后,供体衬底边缘碳化硅单晶层材料无法转移到碳化硅衬底上,以及转移到碳化硅衬底上的碳化硅单晶层材料边界不平整。

5、边缘碳化硅单晶层材料无法转移不但会导致供体衬底重复利用实现困难,具体体现在增加平坦化成本和降低供体衬底表面的碳化硅单晶层重复利用次数,还会导致碳化硅复合衬底的有效使用面积减小,碳化硅单晶层的材料利用率降低。转移碳化硅单晶层材料边界不平整则会循环的恶化上述问题。

技术实现思路

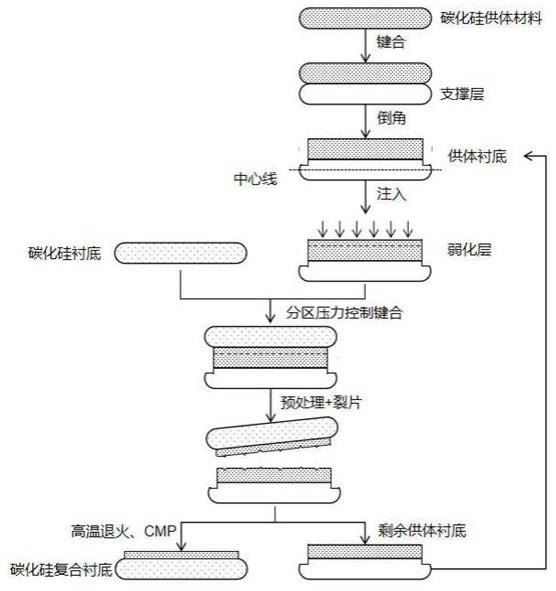

1、本发明提出一种提升碳化硅复合衬底有效使用面积的方法及碳化硅复合衬底。通过供体衬底预埋弱化层前进行倒角,实现碳化硅供体材料完全转移至碳化硅衬底上,无边缘材料无法转移和转移后边界不平整问题,可以实现供体衬底低成本重复利用。通过键合时分区加压控制提高碳化硅复合衬底边缘的键合质量,制备所得的碳化硅复合衬底的有效使用面积大于所述碳化硅复合衬底边缘向内缩减2mm后的面积。

2、为达到此发明目的,本发明采用以下技术方案:

3、本发明提供的提升碳化硅复合衬底有效使用面积的方法,包括以下步骤:

4、(1)将碳化硅供体材料与支撑层进行连接,得到含有碳化硅供体材料层的连接体;

5、(2)对所述连接体进行边缘倒角,形成供体衬底;

6、(3)在供体衬底的碳化硅供体材料层中预埋弱化层;

7、(4)将供体衬底的碳化硅供体材料层与碳化硅衬底进行键合,形成键合体;

8、(5)键合体裂片,对键合体施加应力,使其沿弱化层断裂,得到由碳化硅膜层与碳化硅衬底构成的碳化硅复合衬底,及剩余供体衬底;

9、(6)剩余供体衬底返回步骤(3)中重复利用;

10、所述碳化硅供体材料中的微管、位错、碳包裹缺陷密度小于碳化硅衬底中的微管、位错、碳包裹缺陷密度。

11、上述步骤中供体材料、支撑层和碳化硅衬底尺寸相同。

12、供体衬底由碳化硅供体材料与支撑层连接形成。碳化硅供体材料厚度为150-1000μm,晶型为4h或6h。支撑层材料为硅,成本较低且可用于辅助步骤(4)中键合定位和改善碳化硅供体材料层重复离子注入、高温处理导致的翘曲度升高。支撑层的厚度为300-1000μm,且不低于碳化硅供体材料层的厚度。

13、碳化硅供体材料层与支撑层连接的方式包括键合或粘接连接。

14、键合连接前需要对待键合面的表面进行抛光及活化处理。抛光处理为利用化学机械抛光技术使待键合表面的粗糙度ra≤0.3nm,活化处理为利用高速粒子(如ar原子)轰击碳化硅供体材料和支撑层的待键合面,去除表面氧化膜和其他污染物。经过抛光及活化处理的待键合表面足够光滑且洁净,在绝对真空度小于10-5pa环境中压接实现强键合。

15、粘接连接采用涂抹胶水和加热碳化,胶水类型包括丙烯酸酯、环氧树脂或酚醛树脂中的任意一种或至少两种的组合,加热碳化温度为200-800℃,加热碳化时对支撑层和碳化硅供体材料层施加压力,增加其粘接强度。

16、所述边缘倒角的宽度为0.5-0.8mm。现有技术中的倒角宽度需要大于晶圆边缘无法键合宽度,一般为1-1.5mm,本发明在供体衬底与碳化硅衬底键合时采用分区加压控制可显著提高碳化硅复合衬底边缘键合质量,缩小边缘无法键合宽度。

17、进一步的,所述边缘倒角为l形倒角,倒角方式包括机械倒角和边缘刻蚀倒角。

18、采用机械倒角时,将连接体固定在一个可以高速旋转的支架上,通过高速旋转的金刚石倒角磨轮,将碳化硅供体材料层和部分支撑层边缘材料去除。倒角深度要求位于连接面之下、支撑层中心线之上,倒角宽度为0.5-0.8mm。倒角深度过浅会导致支撑层侧碳化硅供体材料无法重复利用,倒角深度过深、低于支撑层中心线会导致供体衬底强度下降,有碎边风险。

19、采用边缘刻蚀倒角时,为保证碳化硅供体材料层侧壁垂直度,刻蚀速率不宜过高,将刻蚀速率控制在100-500nm/min。倒角深度要求位于连接面之下、支撑层中心线之上,倒角宽度为0.5-0.8mm。

20、上述倒角后支撑层直径大于碳化硅供体材料层直径,且倒角深度位于连接面之下、支撑层中心线之上,固无碎边风险。

21、进一步的,刻蚀前对非刻蚀区域覆盖厚度为100-1000nm的掩膜。掩膜材料为ni,覆盖方式为电子束蒸发,区域控制方式为掩膜板遮挡。

22、刻蚀气体为sf6和o2的混合气体,在低气压下经耦合辉光放电,产生高密度等离子体,在下电极的rf射频作用下对基片表面进行轰击与反应,生成sifx(x≤1-4)、cfx(x≤1-2)等挥发性物质。其中o2体积分数为5-30%;sic与ni膜的刻蚀选择比为50-70,刻蚀后使用rca清洗法去除残留金属掩膜。

23、上述供体衬底倒角方式可以将碳化硅供体材料完全转移至碳化硅衬底上,无边缘材料无法转移和转移后边界不平整问题,可以实现供体衬底低成本重复利用。

24、碳化硅供体材料层中预埋弱化层使用离子注入方式,注入离子种类为氢或氦,注入深度为0.3-2μm。

25、碳化硅衬底厚度为200-1000μm,晶型为3c、4h或6h。

26、供体衬底与碳化硅衬底键合时采用分区加压控制方式,所述分区至少为2个,其中:

27、区域1的外边界直径≥碳化硅衬底直径的50%;

28、区域2的内边界直径≤区域1的外边界直径且不高于碳化硅衬底直径的80%;

29、区域2的外边界直径≥碳化硅衬底直径;

30、对区域1和区域2依次施加压力,施加压力的中心为碳化硅衬底的几何中心;

31、对区域2施加的压力≥对区域1施加的压力;

32、对区域2施加压力的时间≥对区域1施加压力的时间。

33、上述分区加压控制方式可以有效提高碳化硅复合衬底的边缘键合力,降低供体衬底倒角宽度设计量,提升复合衬底的有效使用面积,同时降低材料成本。

34、进一步的,键合连接前需要对待键合面的表面进行抛光及活化处理。抛光处理为利用化学机械抛光技术使待键合表面的粗糙度ra≤0.3nm,活化处理为利用高速粒子(如ar原子)轰击碳化硅供体材料和碳化硅衬底的待键合面,去除表面氧化膜和其他污染物。经过抛光及活化处理的待键合表面足够光滑且洁净,在绝对真空度小于10-5pa环境中压接实现强键合。

35、对键合体施加应力的方式为高温处理,处理温度为600-1200℃,处理时间为10-90min。此温度下供体衬底的碳化硅供体材料层沿弱化层方向断裂,断裂后形成的碳化硅膜层完全转移到碳化硅衬底上,转移的碳化硅膜层厚度为0.3-2μm,获得碳化硅复合衬底和剩余供体衬底。

36、进一步的,键合体裂片前还包括预处理步骤,所述预处理步骤包括将键合体在300-600℃的温度下保温10-90min。本发明中,预处理和裂片在同一设备同一工艺过程中完成,即预处理后继续升温至裂片温度。预处理步骤可以显著提高键合强度,由于预处理温度较低,所以不会对弱化层造成负面影响。

37、所述键合体裂片后还包括对碳化硅复合衬底进行高温退火,退火温度为1500-2000℃,退火时间5-40min,目的是修复离子注入过程中造成的晶格缺陷,提高产品质量。

38、高温退火过程中,碳化硅中的硅升华并重新沉积在晶片表面,形成硅析出现象,导致碳化硅复合衬底的表面粗糙度升高,约为10nm。因此需要对退火后的碳化硅复合衬底进行双面化学机械抛光,使表面粗糙度ra≤0.2nm。

39、剩余供体衬底经清洗、抛光至ra≤0.3nm后重复利用。

40、本发明还提供一种碳化硅复合衬底,由上述方法制得,所述碳化硅复合衬底的碳化硅膜层边界平整,碳化硅复合衬底碳化硅膜层边缘与碳化硅衬底边缘距离均值小于0.9mm,极差小于0.5mm;所述碳化硅复合衬底的有效使用面积大于所述碳化硅复合衬底边缘向内排除2mm后的面积。

41、相对于现有技术,本发明具有以下有益效果:

42、本发明提出一种提升碳化硅复合衬底有效使用面积的方法及碳化硅复合衬底,通过供体衬底预埋弱化层前进行倒角,实现碳化硅供体材料完全转移至碳化硅衬底上,无边缘材料无法转移和转移后边界不平整问题,可以实现供体衬底低成本重复利用。通过键合时分区加压控制提高碳化硅复合衬底边缘的键合质量,制备所得的碳化硅复合衬底碳化硅膜层边缘与碳化硅衬底边缘距离均值小于0.9mm,极差小于0.5mm,有效使用面积大于碳化硅复合衬底边缘向内排除2mm后的面积。衬底尺寸越大,本发明制备的复合衬底的有效使用面积占比越大,技术效果越显著。

- 还没有人留言评论。精彩留言会获得点赞!