一种铅蓄电池板栅涂板前的处理方法与流程

本发明属于铅蓄电池制造,尤其涉及一种铅蓄电池板栅涂板前的处理方法。

背景技术:

1、板栅是铅蓄电池的主要部件之一,它起到支撑活性物质、导电和使电流均匀分布到活性物质的作用,因此板栅需要具有较高的硬度和抗拉强度。现有的铅蓄电池板栅一般均是通过铅合金熔融、铸造制成,成型后质地较软,需要通过时效硬化处理,才可以用于涂布活性物质,制成极板。

2、时效硬化工艺分人工和自然两种方式,自然时效硬化工艺时间一般较长,因此大多厂家采用人工时效硬化工艺,如公开号为cn101728540a的专利申请公开了一种铅酸蓄电池板栅快速时效硬化方法,具体操作是将板栅放入经预热的密闭干燥房内,在20~30min内将干燥房温度升至60~75℃,湿度控制在o~5%,对板栅热处理8~12h,停止加热,自然冷却至室温后取出。虽然人工时效硬化工艺可以缩短蓄电池生产周期,但其对板栅表面没有处理,因此往往与活性物质结合力较弱。

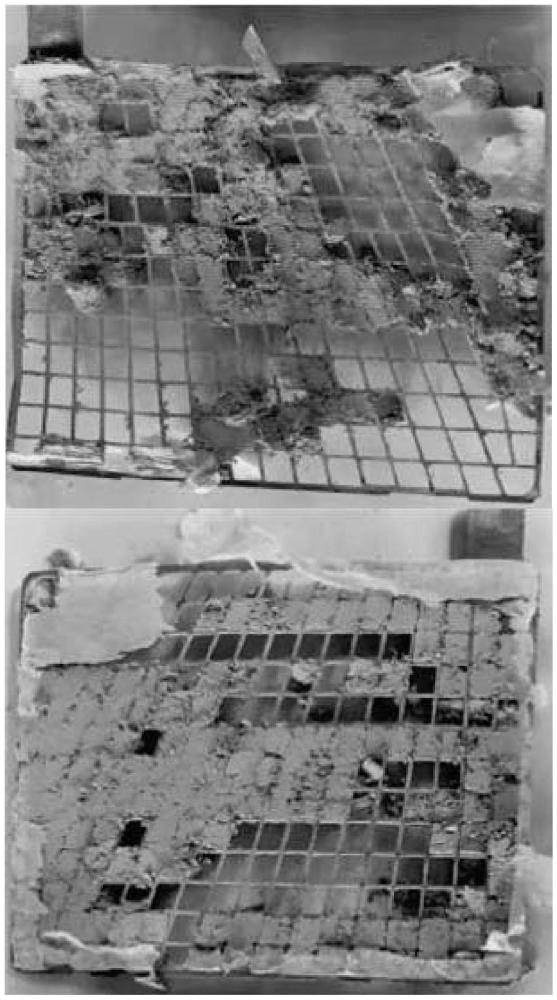

3、公开号为cn102324500a的专利申请公开了一种蓄电池板栅的热处理工艺,包括:(1)将刚铸造成型的板栅置于湿度不小于98%、co2浓度不小于13%、温度60~70℃的固化室内12~48h;(2)将板栅置于温度80~90℃的烘房内2~6h;(3)自然冷却后将板栅放置在室温通风环境下不少于10h。该工艺是将板栅置于高温高湿的富含二氧化碳环境进行时效硬化处理,在硬化同时让板栅表面生成碳酸盐和碱式碳酸盐,提高了板栅与活性物质的结合能力。但是该工艺让板栅形成腐蚀层的时间较长,而且形成的腐蚀层不均匀,板栅与铅膏的结合力不够,导致活性物质在使用过程中容易剥落,从而影响电池性能。

4、目前,因生产工艺问题,冲(扩)网后的铅合金板栅表面有切削液油脂,因油脂属于斥水物质,阻碍了铅膏与板栅的化学反应的进行,降低了板栅与铅膏的结合力。同时,因冲(扩)网所用的铅带均为热熔合金经过多段高压轧制而成,铅带表观密度高,现有工艺可以将板栅的上下正面进行毛化处理,无法处理板栅是冲切面,而承担铅膏与活性物质紧密结合影响充放电的主要是冲(扩)网后的板栅切削刀面,目前板栅生产完毕后冲切面光滑,降低了铅膏与板栅的物理结合力,铅膏容易脱落,因板栅与铅膏不能紧密的结合,提高了板栅与铅膏之间的界面电阻,从而降低了极板的使用寿命。

技术实现思路

1、本发明提供了一种铅蓄电池板栅涂板前的处理方法,本发明在不影响蓄电池性能的前提下,处理掉板栅表面的油污痕迹;另一方面,本发明将光亮光滑的板栅表面进行无死角的预腐蚀毛化处理,板栅表面经过腐蚀毛化处理后,表面形成一定厚度的微腐蚀层,提高了板栅的表面粗糙度,进而提高了板栅与铅膏的结合力;同时,对板栅采用水洗、高温高湿方法进行清洁化处理,处理后的板栅无残留有害物质,经过高温处理后的板栅提高了板栅的硬度,促进板栅晶相稳定,既提高了极板的充放电性能又达到了缩短高温时效时间的目的。

2、本发明的处理原理:

3、1、板栅冲(扩)网完成后,经过醋酸浸润池,对板栅表面油污进行酸化去脂处理,快速除去板栅表面油污,同时醋酸是一种弱酸,醋酸与铅合金在空气中可以进行反应,反应方程式如下:

4、2pb+4ch3cooh+o2=2[(ch3coo)2pb·3h2o]+2h2o

5、在这个反应中,4个醋酸分子与2个铅原子发生反应,产生了铅醋酸盐和水。

6、2、为了防止板栅局部位置醋酸液滴凝聚,导致局部板栅腐蚀反应过度,须将板栅表面的存留的醋酸液滴风吹去除。

7、3、板栅表面均匀腐蚀反应进行一定时间后,需要将板栅表面残存的的醋酸及醋酸铅化合物清洁除去,本发明利用两种物质的易溶于水及高温分解的理化特性,采用水溶解、液相高温分解及中高温分解处理方法进行去除。

8、4、(ch3coo)2pb·3h2o在75℃时失去三个结晶水、100℃以上开始分解、200℃以上完全分解,分解产生一氧化碳、二氧化碳和氧化铅,醋酸的沸点为118.1℃。利用两种物质的物化特性,对板栅进行高温处理,进而除去板栅表面仍有残留的醋酸及醋酸铅。

9、5、板栅经过水洗、高温高湿、中高温分解循环处理后,板栅表面的醋酸及醋酸铅处理基本完成,板栅表面形成一层薄薄的氧化铅腐蚀层,同时经过处理后的板栅表面形成了5~15μm的腐蚀层深,将冲(扩)网板栅的光滑光亮刀面腐蚀成均匀的亚光毛面,达到提高板栅与铅膏结合力进而提高极板充放电性能的目的。

10、6、在采用高温高湿方法处理板栅表面醋酸及醋酸化合物的同时,通过优化高温时效工艺,缩短了高温时效时间,达到了提质增效的目的。

11、为此,本发明提供了一种铅蓄电池板栅涂板前的处理方法,包括以下步骤:

12、(1)醋酸处理:将冲扩网后的板栅在醋酸中浸泡1~2min;

13、(2)去除醋酸处理:

14、(2.1)将步骤(1)中浸泡后的板栅进行水洗,水洗后水的ph≥6.5时,干燥板栅;

15、(2.2)将步骤(2.1)中干燥的板栅放于湿度为100%,温度为122~126℃时效硬化室内,保持时间为20~25min;

16、(2.3)将步骤(2.2)中时效硬化室内的温度升高至210-215℃,保持时间为45~50min;

17、分级处理,可以降低处理难度,尽量缩短高温时间。

18、(3)时效处理:将步骤(2)中处理后的板栅在时效硬化室内进行时效硬化处理,

19、第一阶段:设置时效硬化室内温度为120~124℃,湿度为90%,保持时间为3.5~4h;

20、第二阶段:将时效硬化室内保持温度120~125℃,湿度下降至60%,保持时间2.5~3.5h;

21、第三阶段:将时效硬化室内温度下降至80~83℃,湿度下降至30%,保持时间2.5~3h;

22、第四阶段:将时效硬化室内温度保持在80~85℃,湿度下降至10%,保持时间2.5~3.5h;

23、第五阶段:将时效硬化室内温度下降至50~55℃,湿度保持在10%,保持时间1.2~2h;

24、将板栅取出冷却。

25、步骤(1)中,所述醋酸的质量分数为15%,温度为40℃。

26、完全浸润后,将板栅表面的醋酸液滴除去,并静置。

27、步骤(2.2)和步骤(2.3)各重复循环3~4次。

28、步骤(2)处理后,板栅表面的腐蚀层厚度为5~15μm。

29、步骤(3)中,第一阶段和第二阶段的风速为1~2m/s,第三阶段的风速为2~3m/s,第四阶段和第五阶段的风速为3~4m/s。

30、本发明的处理方法的具体工艺为:

31、s1:冲扩网后的板栅在醋酸浸润池中运动通过,板栅可在浸润池中一字型通过,也可以蛇形迂回通过,只要保证板栅在浸润池中停留1~2min即可,醋酸浸润池中醋酸含量保持在15%~20%之间,温度为40℃~50℃。

32、s2:经过醋酸浸润后的铅网栅表面会残存有醋酸,为了避免醋酸液滴凝聚导致板栅局部腐蚀反应过度,采用高速风刀将凝聚液滴风吹去除,板栅经过风道口时,通过速度在25~40m/min之间,风刀出风风速为10~15m/s,板栅经过风刀处理后,板栅呈微潮湿态且没有液滴凝聚现象,经过酸洗后,板栅表面油污会全部去除,

33、s3:为了保证板栅表面醋酸铅腐蚀物的均匀形成,经过风吹处理后的板栅常温自然放置3~5h,经过醋酸化学处理后的板栅表面会有一层薄薄的pb(ch3coo)2·3h2o晶体,三水醋酸铅晶体在常温下稳定,但易溶于水,同时三水醋酸铅具有很高的电阻,此种化学物质在板栅表面存在,会导致铅膏与板栅间界面电阻增高,影响充放电的进行,同时为了防止残余的醋酸继续腐蚀,导致过度腐蚀,因此必须除去铅板栅表面的三水醋酸铅化合物及残存的醋酸。

34、s4:因为醋酸及醋酸铅均易溶于水,利用其易溶于水的特性,对板栅进行水洗处理。水洗在有流动水的水洗槽中进行,水洗时间15~30min,水洗后水ph值≥6.5即可,以便醋酸及醋酸铅充分溶解,水洗完后的板栅采用高速风刀进行快速干燥处理,板栅经过风道口时,通过速度在35~45m/min之间,风刀出风风速为30~40m/s,经过水洗风吹后的板栅表面仍会存留微量的醋酸及醋酸铅化合物。

35、s5:将板栅放入高温快速时效硬化室内,第一阶段通入高温饱和蒸汽,湿度控制在100%,温度控制在达到125~130℃,高于醋酸的118.1℃沸点,以便醋酸能够完全挥发,温湿度恒定20~30min后,快速将含醋酸及醋酸铅分解物的水蒸气无害化处理后排空,排空时间10~15min,排空期间停止加湿加热,此程序进行2~3次重复循环。

36、s6:将板栅时效室温度调高至200~220℃,保持时间30~60min,利用醋酸铅的高于200℃完全高温分解特性,对醋酸铅进行高温分解,分解后的高温空气无害化处理后排空,每次排空时间为10~15min,排空期间停止加热,此过程循环2~3次。

37、s7:板栅表面进行清洁化处理的过程也是板栅时效硬化过程的一部分,板栅清洁处理过程完毕后对板栅继续进行快速高温时效处理:

38、第一阶段:温度120~125℃,湿度调整成90%,对板栅进行高温高湿时效硬化时间4~5h,风速1~2m/s;

39、第二阶段:温度120~125℃,湿度调整成60%,对板栅进行高温时效硬化时间3~4h,风速1~2m/s;

40、第三阶段:温度80~90℃,湿度调整成30%对板栅进行高温时效硬化时间3~4h,风速2~3ms;

41、第四阶段:温度80~90℃,湿度调整成10%对板栅进行高温时效硬化时间2~3h,风速3~4m/s;

42、第五阶段:温度50~60℃,湿度调整成10%对板栅进行时效硬化时间1~2h,风速3~4m/s;

43、第六阶段:关闭加温加湿,板栅自然冷却至室温,时效结束。

44、板栅进高温时效室后,经过高温清洁及高温时效处理后,高温处理时间总计为24h左右,达到了快速时效硬化的目的。

45、本发明还提供了一种铅蓄电池极板,包括板栅和活性物质,所述板栅为经过所述处理方法的板栅。

46、本发明还提供了一种铅蓄电池,包括所述的铅蓄电池极板。

47、本发明的有益效果:

48、本发明利用醋酸与铅易反应的特性,对板栅进行全方位腐蚀处理;腐蚀处理完毕后的醋酸铅及醋酸去除工艺;板栅高温清洁过程与板栅高温时效工艺相结合,达到清洁的同时进行板栅高温时效处理,进而缩短了高温时效时间。

- 还没有人留言评论。精彩留言会获得点赞!