一种软磁复合材料粉体的制备方法与流程

本发明属于软磁材料制备,具体涉及一种软磁复合材料粉体的制备方法。

背景技术:

1、铁、钴、镍三种铁磁性元素是构成磁性材料的基本单元。金属软磁材料就是以这三种元素为主要部分,或是它们中的单一金属,或是两种乃至三种的适当组分配合,或是在此基础上再添加一种或多种别的元素组合而成的。

2、软磁复合材料是将上述金属软磁材料制备的粉体与绝缘介质混合压制而成。其相邻磁粉颗粒之间的是绝缘层,具有3d各向同性磁性能,饱和磁通密度高,工作频率范围较宽以及较低的损耗等特点,并且由于其采用了粉末冶金工艺来压制成型,可以制备出各种复杂的形状如c型、e型、i型、u型、环型等。随着电子器件逐渐向小型化、高频化发展,软磁复合材料的应用将更加广泛。具有饱和磁感应强度高,电阻率大,功率损耗低的特点。

3、传统的电机定子采用叠片硅钢冲压而成。叠片硅钢材料具有二维特性,且囿于冲压的工艺特性,仅在轴向叠加,形状较为简单。随着机器人、新能源汽车、无人机等行业的发展,硅钢的损耗较大,质量和体积功率密度较低,满足不了移动化对功率密度的要求。使用非晶带材也可以制备电机定子,能满足高频的使用要求。但非晶带材价格昂贵,满足不了大批量的要求。对于高质量和体积功率密度的电机,往往采用轴向磁通电机。轴向磁通电机的定子结构复杂,在轴向结构逐渐变化,冲压难以实现这个零件的制备。但是软磁复合粉体经成形、热处理就可以很好地满足轴向磁通电机定子以及粉芯的要求。

4、软磁复合材料粉体主要是将绝缘物质包覆在导磁的粉末颗粒表面。要获得高性能的软磁复合材料,必须要尽可能地降低其在交变磁场中的损耗,软磁复合材料的高频损耗主要以涡流损耗为主,而涡流损耗又可以分为磁粉颗粒之间的涡流损耗以及颗粒内部的涡流损耗。其中颗粒内部的涡流损粍可以通过降低内应力、杂质缺陷等来消除,而占主导作用的颗粒之间的涡流损耗则需要通过绝缘包覆来降低。

5、对于软磁复合材料,绝缘包覆主要分为有机物包覆和无机物包覆。有机包覆包括热固性树脂(硅树脂、酚醛树脂、环氧树脂等)以及热塑性树脂(如聚丙烯、尼龙等)。关于有机物绝缘包覆软磁复合材料的方法有很多,包括:(1)将有机物溶解到有机溶剂中,再把磁粉分散搅拌混合,最终将溶剂蒸干;(2)在磁粉表面原位聚合生长有机包覆膜。由于非磁性绝缘物存在磁稀释效果,在均句包覆的前提下绝缘包覆介质的含量应该尽可能地低。研究表明,与其他包覆样品相比,环氧树脂含量在3wt%时,软磁复合材料具有比较优良的磁导率。因此,有机物绝缘包覆既要保证能够均匀包覆,同时也要尽可能地降低有机树脂的含量。有机树脂绝缘包覆的软磁复合材料热稳定性差,高温退火过程中容易发生分解,并且其机械性能以及磁性能也相对较差,不能满足工业应用的需求。

6、无机包覆包含磷酸盐包覆和金属氧化物包覆。磷酸盐包覆是将金属磁粉置于一定浓度的磷酸钝化液中,充分搅拌混合反应一定时间后,经过滤、洗涤以及干燥后得到待成型的磁粉。磁性金属粉体的铁与磷酸之间发生如下反应:

7、fe+2h3po4→fe(h2po4)2+h2↑

8、产生的氢以气体状态排出,氢是易燃易爆物质,聚集到一定程度会成为生产过程中的安全隐患。

9、该工艺简单适宜工业化生产,是目前应用最广泛的一种包覆方法。该方法形成的fepo4包覆膜与磁粉基体结合性良好,但是实际生产中形成fe(h2po4)2属于不稳定的中间态,与基体结合力较差,在加热处理过程中也会发生分解。此外,由于磷酸添加量较少,很难保证每个软磁粉体颗粒外表面都有磷酸盐覆盖,粉芯性能不稳定。

10、金属氧化物包覆的氧化物包括mgo、a12o3、fe2o3等,采用溶胶凝胶法,制备得到的绝缘包覆层较为均匀。mgo均匀包覆的金属磁粉,mgo与磷酸盐包覆的样品损耗随频率的变化,可以看到600℃退火后,mgo包覆的样品损耗明显比磷酸盐包覆的样品要低。与磷酸盐包覆样品相比较,mgo绝缘包覆的样品具有更好的热稳定性,软磁复合材料的内应力得到了很好的释放,相同频率下的涡流损耗更低。但是由于金属氧化物本身的脆性,利用湿化学法制备包覆膜再包覆在金属磁粉表面后,在后续的压制成型中,包覆膜容易开裂甚至脱落,造成电阻率降低,绝缘效果并不理想。利用铁氧体对软磁复合材料进行绝缘包覆,可以将绝缘介质的磁稀释作用降到最低。使用mn-zn铁氧体纳米颗粒对铁粉进行了绝缘包覆,非磁性绝缘介质相比,铁氧体包覆的样品磁导率更高,在10khz的测试频率下,铁氧体包覆的样品磁导率提高了33.5%。对于金属氧化物这种绝缘介质,氧化物的脆性导致膜层容易开裂,限制了压制成型获得高密度样品的要求,同时氧化物与磁粉基体的结合性较差,磁导率不高。

11、有机-无机复合包覆主要的结构为磷酸盐-硅烷的无机-有机复合绝缘包覆层,磷酸盐包覆样品在500℃以上温度退火时,电阻率急剧下降造成损耗迅速增加,而高温退火对磷酸盐-硅烷复合包覆样品的损耗影响不大。此外,在热处理时会有voc排放,对环保有负面的影响。

12、因此,需要对现有的用于软磁复合材料的金属磁性材料粉体包覆工艺进行优化,以满足安全以及高频的使用要求。

技术实现思路

1、本发明所要解决的技术问题是针对上述技术现状提供一种环保、优化包覆工艺、绝缘性能好的软磁复合材料粉体的制备方法。

2、本发明解决上述技术问题所采用的技术方案为:一种软磁复合材料粉体的制备方法,其特征在于包括以下步骤:

3、①制备金属磁性材料粉体

4、②配置包覆液:所述包覆液按照质量百分比组成为:磷酸二氢钠:2.4~8.91%;磷酸二氢铵:2~6.1%;三聚磷酸钠:0.8~3.8%;二氧化钛:0.08~2.9%、聚乙二醇:0.06~1.9%、余量为水;

5、③包覆:将所述步骤①制备的金属磁性材料粉体和步骤③配置的包覆液均匀混合,或,将步骤①制备的金属磁性材料粉体直接放入到步骤③配置的包覆液中进行包覆反应;

6、④分离金属磁性材料粉体粉体与包覆液,得到已包覆粉体;清洗并干燥,制得软磁复合材料粉体。

7、优选地,所述步骤③包括:当金属磁性材料粉体与包覆液的质量比例为100:1-40时,可将步骤①制备的金属磁性材料粉体和步骤③配置的包覆液混合均匀,混合时间为3~300分钟,混合温度为4~100℃。

8、优选地,所述步骤③包括:当金属磁性材料粉体与包覆液的质量比例为100:40~10000时,可将步骤①制备的金属磁性材料粉体直接放入到步骤③配置的包覆液中进行包覆反应。

9、优选地,所述步骤①的金属磁性材料粉体包括纯铁粉、铁硅粉、铁硅铝粉、铁铝合金粉、铁铬合金粉的一种或多种的混合物;制备金属磁性材料粉体的方法包括:对原料粉体进行水雾化、气雾化、机械破碎制备、还原或羰化。

10、优选地,所述步骤①的铁硅粉的硅含量为1.0~8wt%;铁硅铝粉的硅含量为1.0~10wt%、铝含量为3~8wt%;铁铝合金粉的铝含量4~18%;铁铬合金粉按照质量百分比组成为:钼0~6wt%、铬2~25wt%、硅0~10wt%、余量为铁;纯铁的铁含量大于99wt%。

11、优选地,所述步骤①包括:在制备金属磁性材料粉体前对原料进行真空熔炼,雾化采用氮气、氩气雾化。

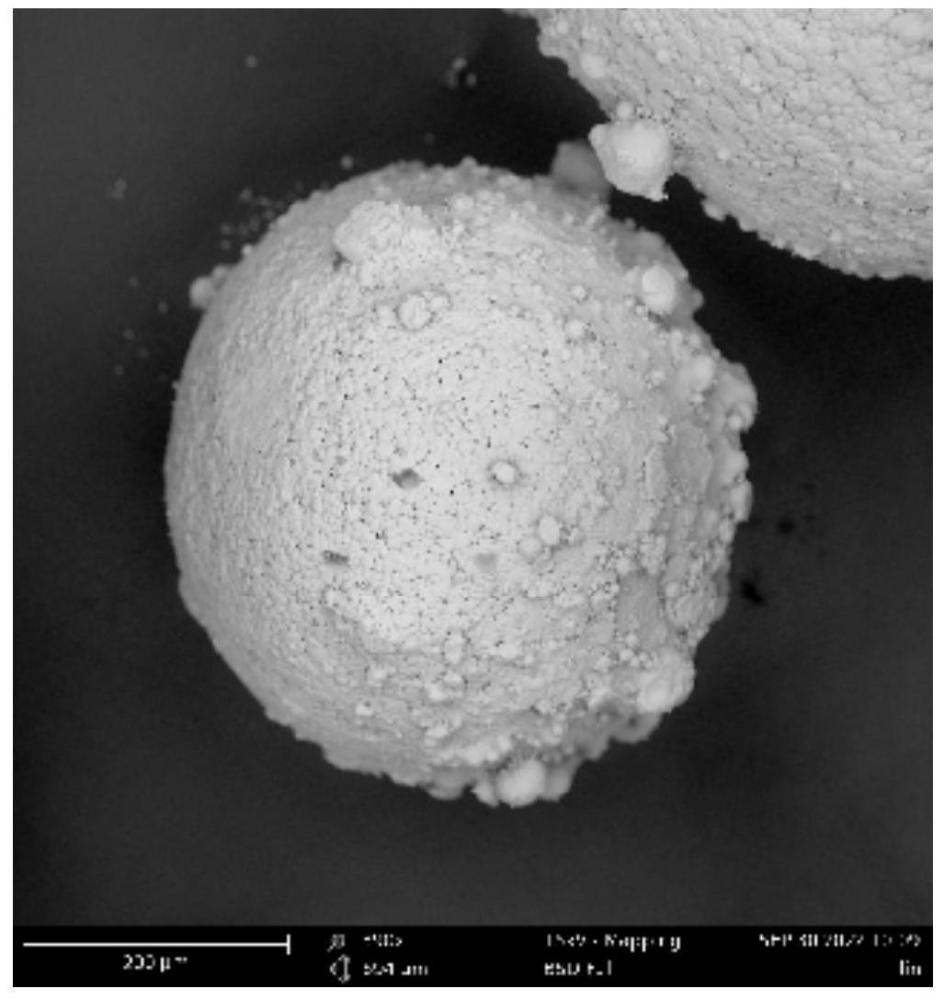

12、优选地,所述步骤①的金属磁性材料粉体的原料粉体的粒度d50小于40μm,d99小于80μm。

13、优选地,在所述步骤④制得软磁复合材料粉体之后加入耐高温树脂。

14、优选地,所述步骤④的清洗包括:添加蒸馏水对已包覆粉体进行清洗;所述已包覆粉体与蒸馏水质量比大于0.2,清洗后使用通过过滤、磁选分离清洗剂与已包覆粉体。

15、软磁复合材料粉体的制备整体具体可以采用如下技术内容:包括以下步骤:

16、①制备金属磁性材料粉体;金属磁性材料粉体包括纯铁粉、铁硅粉、铁硅铝粉、铁铝合金粉、铁铬合金粉的一种或多种的混合物;制备金属磁性材料粉体的方法包括:对原料粉体进行水雾化、气雾化、机械破碎制备、还原或羰化,其中,铁硅粉中硅含量为1.0~8wt%;铁硅铝粉中硅含量为1.0~10wt%,铝含量为3~8wt%;铁铝合金粉中铝含量为4~18%;铁铬合金粉中钼含量为0~6wt%,铬含量为2~25wt%,硅含量为0~10wt%,余量为铁;纯铁的铁含量≥99wt%。

17、②配置包覆液:所述包覆液按照质量百分比组成为:磷酸二氢钠:2.4~8.91%;磷酸二氢铵:2~6.1%;三聚磷酸钠:0.8~3.8%;二氧化钛:0.08~2.9%、聚乙二醇:0.06~1.9%、余量为水;

18、包覆液组成还可以按照:磷酸二氢钠:30~95g;磷酸二氢铵:25~65g;三聚磷酸钠:10~40g;二氧化钛:1~30g、聚乙二醇:0.8~20g、蒸馏水:1000g的比例混合均匀。配料中,三聚磷酸钠为表面活性剂;二氧化钛为催化剂;聚乙二醇为改善包覆液粘度和表面张力,提高包覆液的稳定性。

19、③包覆:将所述步骤①制备的金属磁性材料粉体和步骤②配置的包覆液均匀混合,或,将步骤①制备的金属磁性材料粉体直接放入到步骤②配置的包覆液中进行包覆反应。

20、④分离金属磁性材料粉体粉体与包覆液,得到已包覆粉体;清洗并干燥,制得软磁复合材料粉体。

21、⑤加入耐高温树脂。

22、当金属磁性材料粉体与包覆液的质量比例为100:1-40时,通过加热、蒸馏、喷雾干燥等方式使溶剂(蒸馏水)蒸发,分离金属磁性材料粉体与包覆液;当金属磁性材料粉体与包覆液的质量比例为100:40-10000时,通过过滤、磁选分离包覆剂与金属磁性粉体,再通过蒸馏、喷雾干燥、加热等方式使金属粉体吸附的溶剂(蒸馏水)蒸发,进一步分离金属磁性材料粉体与包覆液。

23、为进一步减少非磁性物质,可添加蒸馏水直接对已包覆粉体进行清洗。

24、当金属磁性材料粉体与包覆液的质量比例为100:1-40时,可将步骤③或④的粉体额外通入蒸馏水作为清洗剂进行清洗,粉体与蒸馏水质量比大于0.2,可根据要求清洗1~5次。每次清洗后使用通过过滤、磁选分离清洗剂与金属磁性粉体。

25、当金属磁性材料粉体与包覆液的质量比例为100:40-10000时,将通过过滤、磁选分离包覆剂的金属磁性粉体,额外通入蒸馏水作为清洗剂进行清洗,粉体与蒸馏水质量比大于0.2,可根据要求清洗1~5次。每次清洗后使用通过过滤、磁选分离清洗剂与金属磁性粉体。

26、与现有技术相比,本发明的优点在于:不使用酒精、乙酸甲酯等低闪点有机溶剂,减少包覆过程中的voc排放,同时保证生产的安全。优化了包覆工艺,使得工艺设计更加合理,制备的软磁复合材料粉体在颗粒表面为磷酸盐层,与基体之间的结合更叫紧密,性能稳定并且绝缘电阻更高,有效提升粉体的绝缘性能,改善软磁复合材料的电磁性能,可满足高频的使用要求。

- 还没有人留言评论。精彩留言会获得点赞!