一种采用因瓦合金镀层的光伏焊带的制作方法

本发明涉及光伏,尤其涉及一种采用因瓦合金镀层的光伏焊带。

背景技术:

1、硅的热膨胀系数约为2.4*10^-6/k,铜的热膨胀系数约为18.7*10^-6/k,锡的热膨胀系数约为22.0*10^-6/k,由于金属铜和太阳能电池片的热膨胀系数差异较大,光伏焊带会给太阳能电池片带来热胀冷缩的应力,严重的时候会导致太阳能电池片弯曲变形,在昼夜冷热交替过程中,光伏焊带焊接带给太阳能电池片周期性应力,是一种具有破坏力的热疲劳损害,因此,有必要避免光伏焊带的热疲劳破裂。因瓦合金的低膨胀特性时的热膨胀系数约为2.5*10^-6/℃,该热膨胀系数和硅的热膨胀系数非常接近,是一个好的技术方向。

技术实现思路

1、针对现有技术的不足,本发明试图克服以上缺陷,因此本发明提供了一种采用因瓦合金镀层的光伏焊带,因瓦合金的热膨胀系数小于金属铜和焊锡,并且非常接近单质硅的热膨胀系数,通过因瓦合金的锚定作用,以达到降低金属热膨胀对太阳能电池板的热疲劳损害的效果。

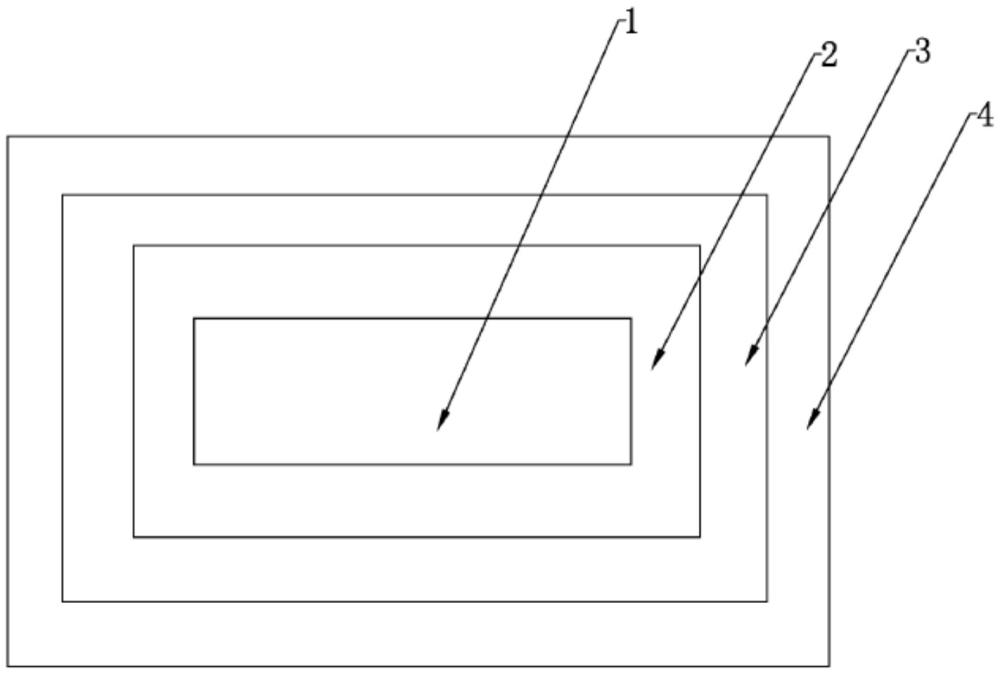

2、为实现以上目的,本发明通过以下技术方案予以实现:一种采用因瓦合金镀层的光伏焊带,包括所述铜芯线、因瓦合金层、镀铜层和焊锡层,所述铜芯线的外表面包因瓦合金层,所述因瓦合金层外表面包裹镀铜层,所述镀铜层外表面包裹焊锡层。

3、进一步,所述铜芯线的厚度为0.01-0.2毫米,所述铜芯线的宽度为0.2-1毫米。

4、进一步,所述因瓦合金层的厚度为0.01-0.05毫米。

5、进一步,所述镀铜层的厚度为0.01-0.05毫米。

6、进一步,所述焊锡层的厚度为0.01-0.03毫米。

7、与现有技术对比,本发明具备以下有益效果:

8、将因瓦合金复合进入焊带,由于因瓦合金的热膨胀系数小于金属铜和焊锡,并接近硅,可以起到良好的锚定的作用,也就是抑制铜、锡热形变的作用,从而降低了金属热膨胀对太阳能电池片的热疲劳损害。

技术特征:

1.一种采用因瓦合金镀层的光伏焊带,其特征在于:包括所述铜芯线(1)、因瓦合金层(2)、镀铜层(3)和焊锡层(4),所述铜芯线(1)的外表面包因瓦合金层(2),所述因瓦合金层(2)外表面包裹镀铜层(3),所述镀铜层(3)外表面包裹焊锡层(4)。

2.根据权利要求1所述的一种采用因瓦合金镀层的光伏焊带,其特征在于:所述铜芯线(1)的厚度为0.01-0.2毫米,所述铜芯线(1)的宽度为0.2-1毫米。

3.根据权利要求1所述的一种采用因瓦合金镀层的光伏焊带,其特征在于:所述因瓦合金层(2)的厚度为0.01-0.05毫米。

4.根据权利要求1所述的一种采用因瓦合金镀层的光伏焊带,其特征在于:所述镀铜层(3)的厚度为0.01-0.05毫米。

5.根据权利要求1所述的一种采用因瓦合金镀层的光伏焊带,其特征在于:所述焊锡层(4)的厚度为0.01-0.03毫米。

技术总结

本发明提供了一种采用因瓦合金镀层的光伏焊带,包括铜芯线、因瓦合金层、镀铜层和焊锡层,铜芯线的外表面包因瓦合金层,因瓦合金层外表面包裹镀铜层,镀铜层外表面包裹焊锡层,将因瓦合金复合进入焊带,由于因瓦合金的热膨胀系数小于金属铜和焊锡,可以起到良好的锚定的作用,也就是抑制铜、锡热形变的作用,从而降低了金属热膨胀对太阳能电池片的热疲劳损害。

技术研发人员:魏磊,薛逸敏,马可星,李娟,林星梦,罗富能

受保护的技术使用者:深圳市华光达科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!