一种极耳槽位的涂层去除方法、极片的制备方法及极片与流程

本发明涉及锂离子电池,尤其涉及一种极耳槽位的涂层去除方法、极片的制备方法及极片。

背景技术:

1、锂离子电池已经成为我们生活中必不可缺的部分,其具有较高的能量密度和循环寿命,目前广泛应用于移动通信、数码科技、电动汽车、能源存储等领域,未来对锂离子电池及其材料的需求难以估量、其配套的上下游产业链也市场巨大。同时随着现代生活节奏的加快和锂电池应用场景的变化,对电池的充放电倍率亦提出更高的要求。

2、锂离子电池通常通过极片卷绕或层叠得到,而极片上通常设置有极耳实现电引出。为实现集流体面积的充分利用,通常在集流体的表面通过去除小部分活性物质层的方式,以形成极耳焊接的极耳凹槽。目前常用的制备极耳凹槽的方法有:(1)采用间歇式涂布:在涂布过程中,选择一定区域不进行涂覆,即可形成极耳凹槽,但该方法无法应用到嵌入式极耳。(2)采用激光清洗涂层:采用高强度的激光使涂层发生光物理反应,实现涂层的清洗效果,但高强度的激光容易灼伤极片,尤其是正极铝箔,使铝箔发生氧化或造成铝箔穿孔。另外,采用激光设备成本高,造成锂离子电池制造成本的提高。(3)采用刮片去除涂层:使用刮刀对涂覆涂层直接刮除的方法,该方法的刮刀速度、刮刀力度以及刮刀与基底箔材的距离难以控制,容易刮伤箔材或造成涂层去除不均匀,从而影响极片的生产优率。(4)采用发泡胶去除涂层:在极片预留位置贴上发泡胶,然后进行涂布和烘烤,在烘烤过程中发泡胶会膨胀脱离箔材,从而形成极耳凹槽。但该方法使用的发泡胶不稳定,在烘烤时发生膨胀容易对周围涂层造成挤压变形,影响极片质量,降低生产优率,同时还存在容易出现发泡胶胶泥残留等问题。(5)采用溶剂清洗涂层:在涂层上涂上一层清洗涂层的溶剂,使涂层剥离。该方法的溶剂扩散范围广、扩散速度快,造成极耳凹槽尺寸难以控制。

技术实现思路

1、有鉴于此,本发明的目的是提供一种极耳槽位的涂层去除方法、极片的制备方法及极片,以至少解决现有技术存在的箔材在开槽过程中容易受到损伤,极片的生产优率较低的问题。

2、本发明通过以下技术手段解决上述技术问题:

3、第一方面,本发明提供了一种极耳槽位的涂层去除方法,包括以下步骤:

4、确定空箔材正反面上的极耳槽位的具体位置和尺寸大小;

5、对空箔材正反面的极耳槽位进行疏油层粘附预处理,预处理后的极耳槽位上粘附有疏油层;

6、对带有疏油层的空箔材的正反面均进行活性物质涂料涂覆,涂覆的过程中采用吸嘴将进入极耳槽位的活性物质涂料吸走,完成极耳槽位的涂层去除,且正反面极耳槽位置均露出空箔。

7、结合第一方面,在一些实施例中,所述疏油层粘附预处理为使用海绵片蘸取疏油性材料或使用真空吸嘴吸取疏油薄膜,随后转移粘附在极耳槽位位置,在极耳槽位上形成一层疏油层。

8、结合第一方面,在一些实施例中,所述转移粘附重复进行1~3次。

9、结合第一方面,在一些实施例中,所述海绵片的尺寸大小及疏油薄膜的尺寸大小均与极耳槽位的尺寸大小一致。

10、结合第一方面,在一些实施例中,所述疏油性材料为长链烷基硅氧烷乙醇溶液、有机硅树脂、纳米环氧树脂或聚四氟乙烯薄膜等,包含但不限于以上所述疏油性物质,所述疏油薄膜为疏油材料制备形成的薄膜。

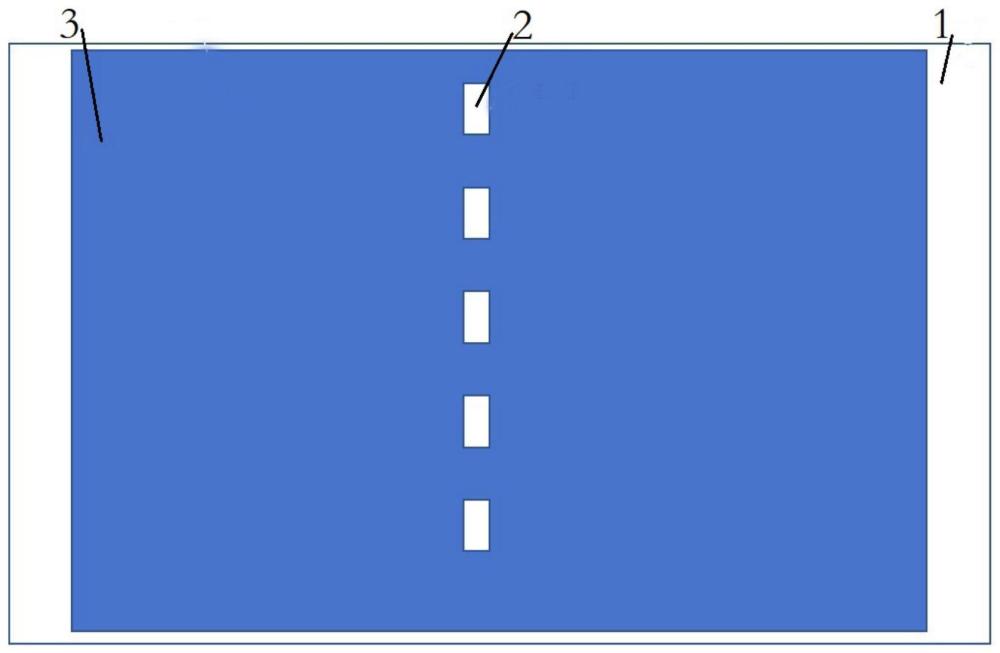

11、结合第一方面,在一些实施例中,所述极耳槽位的具体位置为空箔材的横向中间位置。

12、结合第一方面,在一些实施例中,所述活性物质涂料涂覆过程中,所述吸嘴在极耳槽位内做回字形运动,将流入极耳槽位的活性物质涂料吸走。

13、本发明的极耳槽位的涂层去除方法,在涂布前,在空箔材的极耳槽位预定的位置涂上一层疏油层,然后进行活性物质涂料的涂布工序,并在涂布装置上设置吸嘴,涂覆过程中将涂有疏油层区域的活性物质涂料吸走,使得极耳槽位预定位置开出一块极耳焊接的槽位。去除方法中不使用激光和刮刀,可以有效地避免激光或者刮刀直接与箔材接触,导致箔材受伤或者箔材撕裂;去除方法中未使用发泡胶,避免发泡胶在烘烤时发生膨胀容易对周围涂层造成挤压变形,影响极片质量,降低生产优率和发泡胶胶泥残留的问题。本发明的极耳槽位的涂层去除方法可以有效避免箔材在开槽过程中受到损伤,极大程度地提高了极耳槽位开槽过程中的良率,同时还可以应对越来越复杂的涂布工艺,以及应对不同涂层材料和安全底涂等工艺。

14、第二方面,本发明提供了一种极片的制备方法,包括上述的极耳槽位的涂层去除方法。

15、第三方面,本发明提供了一种由上述极片的制备方法制备得到的极片。

16、可以理解的是,上述第二方面和第三方面的有益效果可以参见上述第一方面的相关描述,在此不在赘述。

技术特征:

1.一种极耳槽位的涂层去除方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种极耳槽位的涂层去除方法,其特征在于,所述疏油层粘附预处理为使用海绵片蘸取疏油性材料或使用真空吸嘴吸取疏油薄膜,随后转移粘附在极耳槽位位置,在极耳槽位上形成一层疏油层。

3.根据权利要求2所述的一种极耳槽位的涂层去除方法,其特征在于,所述转移粘附重复进行1~3次。

4.根据权利要求3所述的一种极耳槽位的涂层去除方法,其特征在于,所述海绵片的尺寸大小及疏油薄膜的尺寸大小均与极耳槽位的尺寸大小一致。

5.根据权利要求4所述的一种极耳槽位的涂层去除方法,其特征在于,所述疏油性材料为长链烷基硅氧烷乙醇溶液、有机硅树脂、纳米环氧树脂或聚四氟乙烯薄膜,所述疏油薄膜为疏油材料制备形成的薄膜。

6.根据权利要求1所述的一种极耳槽位的涂层去除方法,其特征在于,所述极耳槽位的具体位置为空箔材的横向中间位置。

7.根据权利要求1所述的一种极耳槽位的涂层去除方法,其特征在于,所述活性物质涂料涂覆过程中,所述吸嘴在极耳槽位内做回字形运动,将流入极耳槽位的活性物质涂料吸走。

8.一种极片的制备方法,其特征在于,包括权利要求1-7任一项所述的极耳槽位的涂层去除方法。

9.一种由权利要求8所述的极片的制备方法制备得到的极片。

技术总结

本发明涉及锂离子电池技术领域,尤其涉及一种极耳槽位的涂层去除方法、极片的制备方法及极片,涂层去除方法包括:确定空箔材正反面上的极耳槽位的具体位置和尺寸大小;对空箔材正反面的极耳槽位进行疏油层粘附预处理,预处理后的极耳槽位上粘附有疏油层;对带有疏油层的空箔材的正反面均进行活性物质涂料涂覆,涂覆的过程中采用吸嘴将进入极耳槽位的活性物质涂料吸走,完成极耳槽位的涂层去除,且正反面极耳槽位置均露出空箔。本发明的极耳槽位的涂层去除方法可以有效避免箔材在开槽过程中受到损伤,极大程度地提高了极耳槽位开槽过程中的良率,同时还可以应对越来越复杂的涂布工艺,以及应对不同涂层材料和安全底涂等工艺。

技术研发人员:万毅,徐路

受保护的技术使用者:重庆市维都利新能源有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!