碳化硅MOSFET器件及其制备方法与应用与流程

本发明涉及半导体器件,特别是涉及一种碳化硅mosfet器件及其制备方法与应用。

背景技术:

1、碳化硅mosfet器件是新能源汽车逆变器的理想器件,其具有低导通电阻,低产热,低热阻等特点,被汽车厂商广泛接受。常见的碳化硅mosfet有平面型与沟槽型两种结构,平面型碳化硅mosfet结构简单,制备较为容易;沟槽型碳化硅mosfet结构较为复杂,且制备工艺较为困难。碳化硅沟槽mosfet最主要的问题是阻断状态下栅氧的高场强。为了保持碳化硅mosfet器件的长期可靠性,阻断状态下栅氧的最高场强需要被限制在3mv/cm以下,而未加保护结构的碳化硅沟槽mosfet阻断状态下栅氧场强常常达到8mv/cm以上。为了降低栅氧场强,提高器件可靠性,需要进行特殊的结构设计,使得碳化硅沟槽型器件需要更高的制造制程和制造成本。

2、平面型碳化硅mosfet器件在应用和推广中存在成本较高的限制,由于jfet区电阻填充等问题,平面型碳化硅mosfet器件元胞尺寸较大,导致器件比导通电阻较高,这意味着相同规格的平面型碳化硅mosfet器件通常比沟槽型碳化硅mosfet面积更大,材料成本更高;al接触孔填充是小尺寸平面型mosfet的另一个主要问题,碳化硅 mosfet 器件通常为多个元胞的并联结构,在并联的器件元胞之间需要淀积电介质层来完成栅源隔离,经过光刻及刻蚀形成接触孔,再沉积金属如 alcu 等进行填孔从而实现并联。理想的孔隙填充应具有良好的保形覆盖特性,但是在实际的填孔过程中,如图1所示,容易产生空洞和填充困难等问题,严重影响着器件的性能,尤其是器件的导通电阻和长期稳定工作时的可靠性,这一空洞现象限制了平面型mosfet器件元胞尺寸的缩小。

技术实现思路

1、本发明提供一种碳化硅mosfet器件及其制备方法与应用,能够减小接触孔尺寸,进而减小器件元胞尺寸,降低器件比导通电阻。

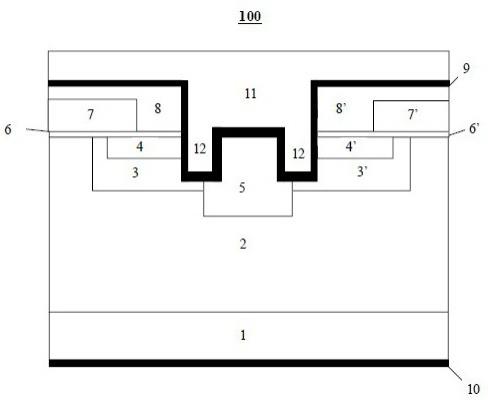

2、为解决上述技术问题,本发明采用的一个技术方案是:提供一种碳化硅mosfet器件,所述碳化硅mosfet器件从下至上依次包括n+型掺杂衬底、n型掺杂外延层;所述n型掺杂外延层的上部从左到右依次设有第一p型掺杂阱区、p+型掺杂基区以及第二p型掺杂阱区,所述第一p型掺杂阱区包裹有第一n+型掺杂源区,所述第二p型掺杂阱区包裹有第二n+型掺杂源区,所述第一p型掺杂阱区的上方自下而上依次设有第一栅氧化层、第一多晶硅栅极以及第一层间介质层,所述第一层间介质层包裹所述第一多晶硅栅极以隔离所述第一多晶硅栅极和源电极,所述第二p型掺杂阱区的上方自下而上依次设有第二栅氧化层、第二多晶硅栅极以及第二层间介质层,所述第二层间介质层包裹所述第二多晶硅栅极以隔离所述第二多晶硅栅极和所述源电极,所述源电极的上方设有pad层,相邻的所述第一层间介质层和所述第二层间介质层之间通过刻蚀孔过刻在碳化硅上形成两个沟槽,所述沟槽由所述源电极和所述pad层填充。

3、根据本发明的一个实施例,所述n+型掺杂衬底的背面还设有漏电极。

4、根据本发明的一个实施例,所述沟槽的刻蚀深度为0.05μm ~0.5μm,宽度为0.05μm~0.3μm。

5、根据本发明的一个实施例,所述第一层间介质层和/或所述第二层间介质层的材料为未掺杂硅酸盐玻璃或未掺杂硅酸盐玻璃与硼磷硅玻璃的复合材料。

6、根据本发明的一个实施例,所述第一层间介质层和所述第二层间介质层的厚度均为0.8μm ~1.6μm。

7、根据本发明的一个实施例,所述n型掺杂外延层的厚度为5μm ~60μm,掺杂浓度为1e15cm-3~1.5e16cm-3。

8、根据本发明的一个实施例,所述源电极由金属ni填充形成,厚度为50nm~200nm。

9、根据本发明的一个实施例,所述pad层由金属alcu填充形成,厚度为3μm~5μm。

10、为解决上述技术问题,本发明采用的另一个技术方案是:提供一种碳化硅mosfet器件的制备方法,包括:

11、步骤s1:在n+型掺杂衬底上外延生长n型掺杂外延层;

12、步骤s2:在所述n型掺杂外延层的上部离子注入形成p型掺杂阱区、n+型掺杂源区以及p+型掺杂基区;

13、步骤s3:在所述p型掺杂阱区的上方氧化生长栅氧化层,沉积多晶硅,并刻蚀所述多晶硅,形成多晶硅栅极;

14、步骤s4:沉积层间介质层材料以覆盖在所述多晶硅的晶片正面,并刻蚀沉积的所述层间介质层材料以及过刻碳化硅,形成层间介质层以及沟槽;

15、步骤s5:溅射源极金属,快速热退火形成源电极,再次溅射pad层以使金属先溅射到所述沟槽内,在所述n+型掺杂衬底的背面溅射漏极金属,退火后形成漏电极。

16、为解决上述技术问题,本发明采用的再一个技术方案是:提供所述的碳化硅mosfet器件在新能源汽车逆变器中的应用。

17、本发明的有益效果是:在不增加器件光刻版层数目及工艺步骤的基础上,利用过刻碳化硅形成沟槽结构,使回填金属落入沟槽中,从而防止形成回填空洞,解决金属回填出现的填充空洞的问题,从而使器件具有更小的元胞尺寸,降低器件比导通电阻,进一步优化器件的性能和可靠性。

技术特征:

1.一种碳化硅mosfet器件,其特征在于,所述碳化硅mosfet器件从下至上依次包括n+型掺杂衬底、n型掺杂外延层;所述n型掺杂外延层的上部从左到右依次设有第一p型掺杂阱区、p+型掺杂基区以及第二p型掺杂阱区,所述第一p型掺杂阱区包裹有第一n+型掺杂源区,所述第二p型掺杂阱区包裹有第二n+型掺杂源区,所述第一p型掺杂阱区的上方自下而上依次设有第一栅氧化层、第一多晶硅栅极以及第一层间介质层,所述第一层间介质层包裹所述第一多晶硅栅极以隔离所述第一多晶硅栅极和源电极,所述第二p型掺杂阱区的上方自下而上依次设有第二栅氧化层、第二多晶硅栅极以及第二层间介质层,所述第二层间介质层包裹所述第二多晶硅栅极以隔离所述第二多晶硅栅极和所述源电极,所述源电极的上方设有pad层,相邻的所述第一层间介质层和所述第二层间介质层之间通过刻蚀孔过刻在碳化硅上形成两个沟槽,所述沟槽由所述源电极和所述pad层填充。

2.根据权利要求1所述的碳化硅mosfet器件,其特征在于,所述n+型掺杂衬底的背面还设有漏电极。

3.根据权利要求1所述的碳化硅mosfet器件,其特征在于,所述沟槽的刻蚀深度为0.05μm ~0.5μm,宽度为0.05μm ~0.3μm。

4.根据权利要求1所述的碳化硅mosfet器件,其特征在于,所述第一层间介质层和/或所述第二层间介质层的材料为未掺杂硅酸盐玻璃或未掺杂硅酸盐玻璃与硼磷硅玻璃的复合材料。

5.根据权利要求1所述的碳化硅mosfet器件,其特征在于,所述第一层间介质层和所述第二层间介质层的厚度均为0.8μm ~1.6μm。

6.根据权利要求1所述的碳化硅mosfet器件,其特征在于,所述n型掺杂外延层的厚度为5μm ~60μm,掺杂浓度为1e15cm-3~1.5e16cm-3。

7.根据权利要求1所述的碳化硅mosfet器件,其特征在于,所述源电极由金属ni填充形成,厚度为50nm~200nm。

8.根据权利要求1所述的碳化硅mosfet器件,其特征在于,所述pad层由金属alcu填充形成,厚度为3μm~5μm。

9.一种如权利要求1-8任一项所述的碳化硅mosfet器件的制备方法,其特征在于,包括:

10.一种如权利要求1-8任一项所述的碳化硅mosfet器件在新能源汽车逆变器中的应用。

技术总结

本发明涉及半导体器件技术领域,公开了一种碳化硅MOSFET器件及其制备方法与应用。该碳化硅MOSFET器件从下至上依次包括n+型掺杂衬底、n型掺杂外延层;n型掺杂外延层的上部设有位于中间位置的p+型掺杂基区以及设于p+型掺杂基区两侧的第二P型掺杂阱区,P型掺杂阱区包裹有n+型掺杂源区,P型掺杂阱区的上方自下而上依次设有栅氧化层、多晶硅栅极以及层间介质层,层间介质层包裹多晶硅栅极以隔离多晶硅栅极和源电极,源电极的上方设有pad层,相邻的层间介质层之间通过刻蚀孔过刻在碳化硅上形成两个沟槽,沟槽由源电极和pad层填充。通过上述方式,本发明能够减小接触孔尺寸,进而减小器件元胞尺寸,降低器件比导通电阻。

技术研发人员:和巍巍,温正欣,汪之涵

受保护的技术使用者:深圳基本半导体有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!