一种提高UIS耐性的VDMOS器件及其制备方法

本发明属于半导体,具体涉及一种提高uis耐性的vdmos器件及其制备方法。

背景技术:

1、宽带隙半导体材料碳化硅(silicon carbide,sic)相比于硅(silicon,si)具有更大的禁带宽度、更高的临界击穿电场以及更高的热导率,因此sic器件在抗辐射性能、导通电阻低和能量损耗低等方面具备了显著优势。这使得sic器件成为大功率、高温高辐射环境以及节能环保等领域的首选。在功率电子领域中,功率金属氧化物半导体场效应晶体管(metal oxide semiconductor field effect transistor,mosfet)已被广泛应用,它具有栅极驱动简单、低导通电阻、高开关速度、高温性能等特点,具有广阔的应用前景。

2、非钳位感性开关(unclamped inductive switching,uis)失效是指在功率开关器件(如mosfet等)的开关过程中,当负载中存在感性元件(如电感)并且开关速度较快时,存储在与mosfet漏极串联的感性元件中的能量会通过mosfet的漏极产生大电压,迫使器件进入雪崩工作模式并将能量释放出去,当能量高于器件的极限耐量时,会导致器件出现击穿或损坏。

3、功率开关器件在高功率、高电压和高频率的应用中经常由于寄生双极结型晶体管(bipolar junction transistor,bjt)的导通,导致局部电流和热量过大,引发uis失效,导致器件的临时故障或永久损坏。

技术实现思路

1、为了解决现有技术中存在的上述问题,本发明提供了一种通过离子注入提高uis耐性的垂直双扩散金属氧化物半导体场效应管(vertical double-diffused mosfet,vdmos)及其制备方法。本发明要解决的技术问题通过以下技术方案实现:

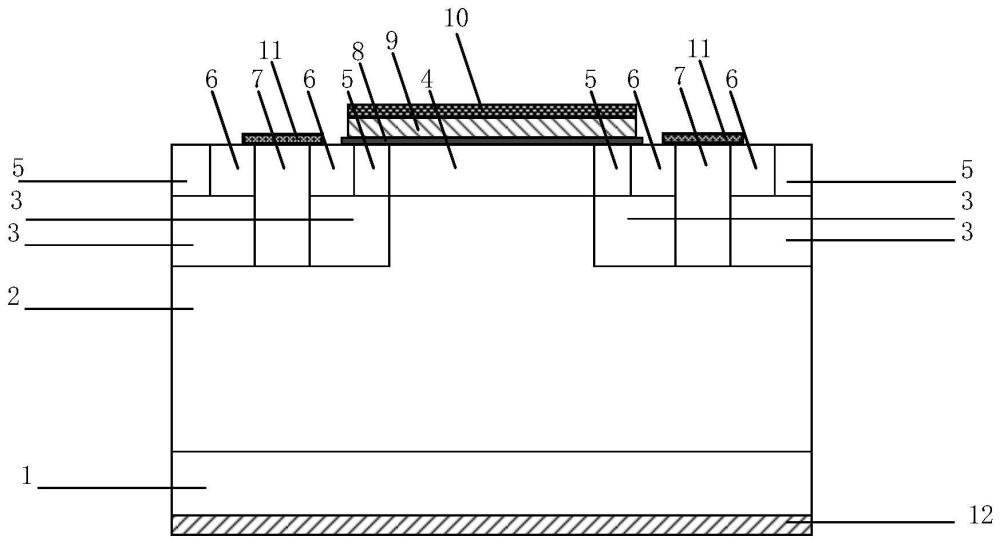

2、本发明的第一方面提供了一种提高uis耐性的vdmos器件,包括:n+衬底层;

3、第一n-外延层,位于所述n+衬底区的上表面;

4、第一p+注入区,位于所述第一n-外延层的上表层中,且位于所述第一n-外延层的边缘;

5、第二n-外延层,位于所述第一n-外延层的上表面,且覆盖所述第一p+注入区;

6、p-base区,位于所述第二n-外延层的内部且位于所述第二n-外延层的边缘,同时位于所述第一p+注入区的上表面;

7、第二p+注入区,由所述p-base区的上表面延伸至所述第一p+注入区的下表面;

8、n+有源区,位于所述第二p+注入区的两侧,与所述第二p+注入区接触,且与所述p-base区的边缘存在距离。

9、在一个具体的实施例中,还包括:栅介质层,位于所述第二n-外延层的上表面且两端延伸至所述p-base区的部分上表面和所述n+有源区的部分上表面;

10、n-多晶硅栅极,位于所述栅介质层的上表面;

11、栅极金属,位于所述n-多晶硅栅极的上表面;

12、源极金属,位于所述第二p+注入区的上表面且两端延伸至所述n+有源区的部分上表面;

13、漏极金属,位于所述n+衬底层的下表面。

14、在一个具体的实施例中,所述第一p+注入区的注入离子包括铝离子、硼离子中的一种;

15、所述第一p+注入区的深度为0.4~1.2μm;

16、所述第一p+注入区的掺杂浓度为1×1019~2×1020cm-3。

17、在一个具体的实施例中,所述p-base区的注入离子包括铝离子、硼离子中的一种;所述p-base区的深度为0.3~0.5μm;所述p-base区的掺杂浓度呈高斯分布,所述p-base区的表面的掺杂浓度3×1016~3×1017cm-3,所述p-base区的最大掺杂浓度为2×1018~7×1018cm-3;

18、所述n+有源区的注入离子包括氮离子、磷离子中的一种;所述n+有源区的深度为0.3~0.5μm,宽度为0.3~0.5μm,掺杂浓度为1×1019~2×1020cm-3;

19、第二p+注入区的注入离子包括铝离子、硼离子中的一种;所述第二p+注入区的深度0.7~1.7μm,宽度为0.3~1.5μm,掺杂浓度为1×1019~2×1020cm-3。

20、本发明的第二方面提供了一种提高uis耐性的vdmos器件的制备方法,用于制备本发明第一方面提供的vdmos器件,包括以下步骤:

21、s1:在n+衬底层上生长第一n-外延层;

22、s2:在所述第一n-外延层的上表层的边缘进行离子注入得到第一p+注入区;

23、s3:在所述第一n-外延层的上表面和所述第一p+注入区的上表面生长第二n-外延层;

24、s4:在所述第二n-外延层的边缘进行离子注入,得到位于所述第一p+注入区的上表面的p-base区;

25、s5:在所述p-base区中进行离子注入,得到间隔设置的n+有源区;所述n+有源区的边缘与所述p-base区的边缘存在距离;

26、s6:在所述n+有源区之间的所述p-base区中和所述第一p+注入区中进行离子注入,得到第二p+注入区,使得所述第二p+注入区由所述p-base区的上表面延伸至所述第一p+注入区的下表面,且侧面与所述n+有源区的侧面接触。

27、在一个具体的实施例中,还包括以下步骤:

28、s7:在1500~1700℃的温度下,退火30~60min;

29、s8:在退火后的所述第二n-外延层的上表面、所述p-base区的部分上表面和所述n+有源区的部分上表面制备栅介质层;

30、s9:在所述栅介质层的上表面制备n-多晶硅栅极;

31、s10:在所述n-多晶硅栅极的上表面制备栅极金属层;

32、s11:在所述第二p+注入区的上表面和所述n+有源区的部分上表面沉淀金属材料,并在氩气氛围下进行快速热退火工艺,退火结束后得到源极金属;退火温度为800~1200℃,退火时间为3~5min;

33、s12:在所述n+衬底层的下表面形成漏极金属。

34、在一个具体的实施例中,所述s2的具体步骤为:

35、在所述第一n-外延层的上表面沉积掩膜层,通过光刻刻蚀掩膜层形成第一掩膜;利用所述第一掩膜,在所述第一n-外延层的上表层的边缘进行离子注入,得到第一p+注入区;所述第一p+注入区的掺杂浓度为1×1019~2×1020cm-3。

36、在一个具体的实施例中,所述s4的具体步骤为:

37、在所述第二n-外延层的上表面沉积掩膜层,通过光刻刻蚀掩膜层形成第一掩膜;利用所述第一掩膜,在所述第二n-外延层的边缘进行离子注入,得到位于所述第一p+注入区的上表面的p-base区;所述p-base区的掺杂浓度呈高斯分布,所述p-base区的表面的掺杂浓度3×1016~3×1017cm-3,所述p-base区的最大掺杂浓度为2×1018~7×1018cm-3。

38、在一个具体的实施例中,所述s5的具体步骤为:

39、在所述p-base区的上表面沉积掩膜层,通过光刻刻蚀掩膜层形成第二掩膜;利用所述第二掩膜,在所述p-base区中进行离子注入,得到间隔设置的n+有源区;所述n+有源区的边缘与所述p-base区的边缘存在距离;所述n+有源区的掺杂浓度为1×1019~2×1020cm-3。

40、在一个具体的实施例中,所述s6的具体步骤为:

41、在所述p-base区的上表面沉积掩膜层,通过光刻刻蚀掩膜层形成第三掩膜;利用所述第三掩膜,在所述n+有源区之间的所述p-base区中和所述第一p+注入区中进行离子注入,得到第二p+注入区,使得所述第二p+注入区由所述p-base区的上表面延伸至所述第一p+注入区的下表面,且侧面与所述两个n+有源区的侧面接触;所述第二p+注入区的掺杂浓度为1×1019~2×1020cm-3。

42、与现有技术相比,本发明的有益效果:

43、本发明通过离子注入形成第一p+注入区,增加了n+有源区下方以及下方两侧的掺杂浓度,大幅度地减小了器件寄生bjt基区串联的电阻,有效防止器件在uis测试过程中形成的电流与热量集中,从而降低了器件uis测试过程中寄生bjt的导通导致器件失效的可能性,提高了器件的uis耐性,增强了器件在高功率、高电压和高频率环境下的可靠性。

- 还没有人留言评论。精彩留言会获得点赞!