一种新型晶硅异质结太阳能电池结构及制备方法和应用与流程

本发明涉及光伏发电,尤其涉及一种新型晶硅异质结太阳能电池结构及制备方法和应用。

背景技术:

1、晶硅异质结太阳能电池具有能量转换效率高、低温制造工艺简单、温度系数低和双面发电等一系列优势,被誉为下一代的光伏技术。虽然异质结(hjt)电池效率已经超过26%,成本也在逐渐下降,但是其发电成本还是高于传统技术的发电成本。因此,为了推动光伏发电平价上网,亟需开发新的关键材料、结构和工艺技术,进一步提升hjt光电转换效率和降低生产成本。

2、前表面光的反射导致的光学损失被认为是影响异质结(hjt)太阳能电池效率提高的一个重要因素。在现有技术中,通过表面织构化形成的绒面结构结合减反膜是降低光反射率的主要技术。在晶硅异质结太阳能电池的实际制作中,绒面结构特性对薄膜沉积和电极接触特性都有影响,导致后续电池制备工艺实施受限,同时,研究表明绒面结构很容易造成电池片的微裂纹;而且,制绒过程中腐蚀液具备一定的使用寿命,换液次数对生产效率及工艺稳定性来说也是一种考验。另外,利用氢化非晶硅/微晶硅薄膜作为掺杂层,其电导性差、缺陷较多,会在短波段产生寄生吸收,且掺杂微晶硅生长缓慢,工艺难度更大、设备要求高,亟需其他材料来替代; ito薄膜中存在长波长处的自由载流子吸收以及蓝光/短波光谱范围内的寄生吸收,都限制了电池光电转换效率的进一步提升。

3、当前,在晶硅异质结太阳能电池的成本构成中,银浆、tco靶材占据了hjt电池非硅成本的70%,因此降低/消除银浆和tco靶材用量为未来降低成本路径的落脚点。产线上正在通过采用银包铜、铜电镀、0bb、低铟化/无铟化靶材等技术降低成本,但是银包铜浆料中银含量有限,0bb、低铟化技术只能在一定程度上减小银浆和铟用量,电镀铜工艺难以产业化,且有污染。

4、而碳化硅材料具有以下优势:(1)较宽的禁带宽度,达到3.4ev,只有波长为400nm以下的短波入射光才能被sic吸收,而光伏电池难以利用波长为400nm以下的入射光;(2)据报道,在生长过程中掺入施主元素如氮、磷等,或者受主元素如铝、硼、镓等,可改变sic的导电性。已经证实,通过在sic中掺杂n原子施主来取代c原子位置,实现了掺杂浓度从1×1014cm-3到3×1020cm-3范围内的变化,其电阻率已能达到2×10-3ω∙cm;已实现p型碳化硅掺杂浓度高于1×1019cm-3,电阻率低于2×10-2ω∙cm;(3)sic更高的电导率使其能够更好的抵抗pid效应,能够解决抗pid与电池效率直接的矛盾;(4)可以采用磁控溅射技术进行制备,生长速率快且工艺过程相对简单,无需使用特气,更适于量产;(5)sic折射率在可见光波长下为2.6左右,介于空气和硅之间,可以减弱从空气到硅之间折射率的突变。通过opal2软件仿真计算,在平面硅片上,采用碳化硅叠层减反结构制成的电池片的平均反射率可以与当前制绒加ito工艺持平甚至更小。因此,sic是制备晶硅异质结太阳能电池功能层和减反膜的理想材料。

技术实现思路

1、本发明的目的在于克服现有技术中的缺陷,提供了一种新型晶硅异质结太阳能电池结构及制备方法和应用,在提升光电转换效率的同时大幅度降低生产成本。

2、本发明提供的一种新型晶硅异质结太阳能电池结构,采用的n型单晶硅片,为非绒面平面结构的n型单晶硅片,利用多晶碳化硅和/或微晶碳化硅作为hjt电池功能层以及采用碳化硅叠层减反膜,不仅改善功能层薄膜质量和导电能力,进一步提升光的利用率以及光电转换效率,同时消除透明导电氧化物使用以及大大节省银浆的用量,大幅度降低了晶硅异质结电池的生产成本,助力太阳能电池平价上网。

3、此外,本发明提供采用非绒面平面结构n型单晶硅片的晶硅异质结太阳能电池结构,通过碳化硅靶材的使用,利用碳化硅叠层减反膜替代制绒工艺实现电池片表面入射光反射率的降低,大大简化了产业化工艺流程和降低后续沉积工艺难度;同时采用碳化硅薄膜替代当前hjt电池中非晶/微晶结构的功能层,减小电池串联电阻和寄生吸收,进一步提升光电转换效率,改善了载流子横向输运,省去透明导电氧化物靶材的使用和大幅度减少金属浆料的用量,实现了高效率、高产能和低成本的异质结电池技术,将极大地推动异质结及叠层技术的产业化进程。

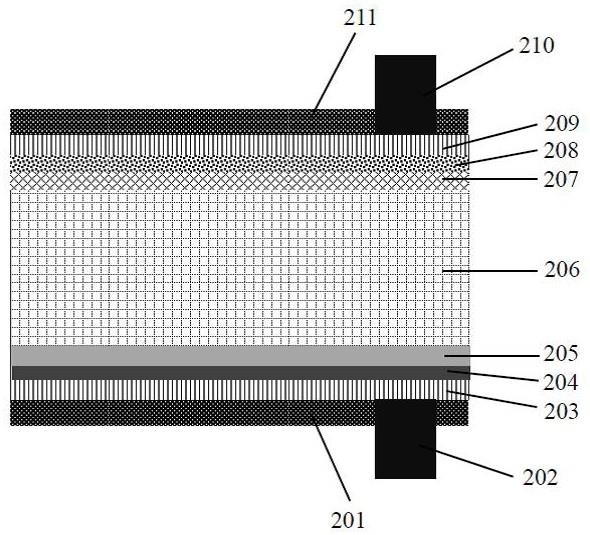

4、为此,第一方面,本发明实施例提供了一种新型晶硅异质结太阳能电池结构,所述新型晶硅异质结太阳能电池结构从下至上依次包括:第一介质减反层、第一金属电极、第一导电减反层、第一掺杂层、第一本征钝化层、n型单晶硅片、第二本征钝化层、第二掺杂层、第二导电减反层、第二金属电极、第二介质减反层;

5、所述n型单晶硅片的表面为非绒面平面结构;

6、所述第一介质减反层、第二介质减反层、第一导电减反层和所述第二导电减反层中至少有一层包含微晶碳化硅和/或多晶碳化硅;

7、所述微晶碳化硅和所述多晶碳化硅中的碳化硅的组成均为sicx,其中,0<x≤1;

8、所述第一介质减反层和所述第二介质减反层为单层时,对于可见光波段折射率为1.2-2.8;

9、所述第一介质减反层和所述第二介质减反层为双层时,与所述第一导电减反层或所述第二导电减反层相接触的一侧为外侧介质减反层,另一侧为内侧介质减反层,所述外侧介质减反层对于可见光波段折射率为1.1-2.2,所述内侧介质减反层对于可见光波段折射率为1.6-2.8,所述第一导电减反层和所述第二导电减反层对于可见光波段折射率为1.7-3.7;

10、所述第一导电减反层和所述第二导电减反层的sicx材料的掺杂浓度为1×1018-3×1020cm-3。

11、优选的,所述新型晶硅异质结太阳能电池结构在工作时,太阳光透过第一介质减反层和/或所述第二介质减反层照射到所述n型单晶硅片上产生光生载流子,进一步通过所述第一掺杂层和/或所述第二掺杂层对载流子的选择性输运使电子和空穴分别流向所述新型晶硅异质结太阳能电池结构的两面,所述新型晶硅异质结太阳能电池结构的正面与背面通过所述第一导电减反层和所述第二导电减反层收集电流,再经过所述第一金属电极和所述第二金属电极引出电流。

12、优选的,所述第一金属电极和所述第二金属电极包括:ni、au、pt、cr、ti、al、ag、cu、w、in中的一种或多种金属单质或金属合金;所述第一金属电极和所述第二金属电极为点状、条状或栅线电极。

13、优选的,所述第一介质减反层、所述第一导电减反层、所述第一掺杂层、所述第一本征钝化层、所述第二本征钝化层、所述第二掺杂层、所述第二导电减反层、第二介质减反层均为复合膜层;

14、所述第一介质减反层和所述第二介质减反层的材料还包括:非晶硅氧、微晶硅氧、多晶硅氧、非晶硅氮、微晶硅氮、多晶硅氮、氧化硅、氮化硅、微晶碳化硅、多晶碳化硅、二氧化钛、氧化锌、硫化锌、氧化镍、氧化钒、氧化钼、三氧化钨、氟化镁、氟化锂中的一种或多种;

15、所述第一导电减反层和所述第二导电减反层的材料还包括:氧化铟锡、氧化锡、氢化氧化铟、掺钨的氧化铟、掺镓掺锌氧化铟、掺锌氧化铟、掺铝氧化锌、掺镓氧化锌、掺铟氧化锌、掺钛氧化铟中的一种或多种;

16、所述第一掺杂层和所述第二掺杂层的材料还包括:多晶碳化硅、微晶碳化硅、非晶碳化硅、非晶硅、微晶硅、纳米晶硅、非晶硅氧、微晶硅氧中的一种或多种;所述第一掺杂层为p型掺杂层时,所述第二掺杂层为n型掺杂层;所述第一掺杂层为n型掺杂层时,所述第二掺杂层为p型掺杂层;

17、所述第一本征钝化层和所述第二本征钝化层的材料包括:二氧化硅、非晶硅、非晶碳化硅、多晶碳化硅、微晶碳化硅、微晶硅、纳米晶硅、非晶硅氧、微晶硅氧中的一种或多种。

18、优选的,所述微晶碳化硅、多晶碳化硅和非晶碳化硅中的碳化硅的组成均为sicx,其中,0<x≤1;

19、所述第一掺杂层和第二掺杂层的sicx材料的掺杂浓度为1×1017-3×1020cm-3;

20、所述非晶硅氧和所述微晶硅氧中的硅氧的组成均为sioy,其中,0<y≤1;

21、所述非晶硅氮和所述微晶硅氮中的硅氮的组成均为siny,其中,0<y≤1。

22、优选的,所述第一介质减反层和所述第二介质减反层的总厚度在0-500nm之间;所述第一导电减反层和所述第二导电减反层的厚度在0-1000nm之间;所述第一本征钝化层和所述第二本征钝化层的厚度在1nm-20nm之间;所述第一掺杂层和所述第二掺杂层的厚度在5nm-100µm之间。

23、第二方面,本发明实施例提供了一种基于上述第一方面所述的新型晶硅异质结太阳能电池结构的制备方法,所述制备方法包括:

24、步骤s1,制备非绒面平面结构的n型单晶硅片;

25、步骤s2,在n型单晶硅片的一面沉积第一本征钝化层,在n型单晶硅片的另一面沉积第二本征钝化层;

26、步骤s3,在第一本征钝化层上依次沉积第一掺杂层、第一导电减反层;

27、步骤s4,在第二本征钝化层上依次沉积第二掺杂层、第二导电减反层;

28、步骤s5,在第一导电减反层上沉积第一金属电极;在第二导电减反层上沉积第二金属电极;

29、步骤s6,在未覆盖第一金属电极的第一导电减反层的区域上沉积第一介质减反层;在未覆盖第二金属电极的第二导电减反层的区域上沉积第二介质减反层,最终得到晶硅异质结太阳能电池结构。

30、优选的,所述步骤s1中,所述制备n型单晶硅片的方法具体为:通过硅片湿化学清洗方法对n型单晶硅片进行清洗得到非绒面平面结构的n型单晶硅片;

31、所述步骤s2中,所述沉积第一本征钝化层和所述沉积第二本征钝化层的方法包括:热氧化、湿化学法、等离子体增强化学气相沉积、电子束蒸发、磁控溅射、低压化学气相沉积、原子层沉积中的一种或多种;

32、所述步骤s3中,所述沉积第一掺杂层的沉积方法包括:等离子体增强化学气相沉积、磁控溅射、低压化学气相沉积、原子层沉积中的一种或多种;所述沉积第一导电减反层的沉积方法包括:电子束蒸发、反应等离子体沉积、磁控溅射中的一种或多种;

33、所述步骤s4中,所述沉积第二掺杂层的沉积方法包括:等离子体增强化学气相沉积、磁控溅射、低压化学气相沉积、原子层沉积中的一种或多种;所述沉积第二导电减反层的沉积方法包括:电子束蒸发、反应等离子体沉积、磁控溅射中的一种或多种;

34、所述步骤s5中,所述沉积第一金属电极和所述沉积第二金属电极的方法包括:丝网印刷、热蒸发、电子束蒸发、磁控溅射中的一种或多种;

35、所述步骤s5的方法还包括在沉积第一金属电极和沉积第二金属电极之后进行退火处理;所述退火的方法包括退火炉退火或激光退火炉退火;

36、所述步骤s6中,所述沉积第二介质减反层和/或所述沉积第一介质减反层的方法包括:电子束蒸发、反应等离子体沉积、磁控溅射、等离子体增强化学气相沉积、湿化学沉积中的一种或多种,并且沉积时使用硬掩模遮挡所述第一金属电极和所述第二金属电极。

37、进一步优选的,所述步骤s2中,所述第一本征钝化层和所述第二本征钝化层的材料为二氧化硅时,所述沉积方法为热氧化或湿化学法;或所述第一本征钝化层和所述第二本征钝化层的材料为多晶碳化硅和/或微晶碳化硅时,所述沉积方法为磁控溅射;

38、所述步骤s3中,所述第一掺杂层的材料为多晶碳化硅和/或微晶碳化硅时,所述沉积方法为磁控溅射;或所述第一导电减反层的材料为多晶碳化硅和/或微晶碳化硅时,所述沉积方法为磁控溅射;

39、所述步骤s4中,所述第二掺杂层的材料为多晶碳化硅和/或微晶碳化硅时,所述沉积方法为磁控溅射;或所述第二导电减反层的材料为多晶碳化硅和/或微晶碳化硅时,所述沉积方法为磁控溅射;

40、所述步骤s5中,所述第一金属电极和所述第二金属电极为点状、条状或栅线电极;

41、所述步骤s6中,所述第一介质减反层和第二介质减反层的材料为非晶硅氮和/或非晶硅氧时,所述沉积方法为等离子体增强化学气相沉积;或所述第一介质减反层和第二介质减反层的材料为二氧化钛和/或三氧化钨时,所述沉积方法为磁控溅射;或所述第一介质减反层和第二介质减反层的材料为氟化镁和/或氟化锂时,所述沉积方法为电子束蒸发;或所述第二介质减反层和第一介质减反层材料为多晶碳化硅和/或微晶碳化硅时,所述沉积方法为磁控溅射。

42、第三方面,本发明实施例提供了一种上述第一方面所述的新型晶硅异质结太阳能电池结构的应用,所述新型晶硅异质结太阳能电池结构用于太阳能光伏发电系统、移动充电设备、太空应用、农村电力供应、污水处理和水泵系统、道路照明和交通信号或农业应用。

43、本发明实施例提供的一种新型晶硅异质结太阳能电池结构及制备方法和应用,新型晶硅异质结太阳能电池结构均是基于多晶碳化硅和/或微晶碳化硅材料对晶硅异质结太阳能电池结构进行优化改进,即利用磁控溅射工艺沉积碳化硅材料,该材料具备高质量、低电阻率、宽带隙、高透过的性能,可以作为异质结电池的p和n型掺杂层可以减少寄生吸收并利于载流子抽取和输运,降低串联电阻;多晶碳化硅和/或微晶碳化硅作为导电减反层直接与点状金属接触,从而避免栅线遮挡与tco带来的寄生吸收;碳化硅复合减反层的使用,显著降低了对于入射光的反射比例,进一步提升了光利用率,从而提高新型晶硅异质结太阳能电池的性能,而在电池成本方面,去掉了透明导电氧化物的使用以及大大减少了金属浆料的用量,简化了工艺流程,大幅降低了电池片的成本,从而实现高效且低成本的晶硅异质结太阳能电池的生产。

44、此外,本发明公开的采用非绒面平面结构n型单晶硅片的新型晶硅异质结太阳能电池结构,进一步在电池制备工艺、性能和成本方面进行了优化。相对于采用绒面结构n型单晶硅片的新型晶硅异质结太阳能电池结构,通过采用碳化硅叠层减反结构实现比制绒加ito工艺相比拟甚至更小的电池片表面平均反射率,从而省去电池生产流程中制绒工艺,避免了制绒过程中易产生微裂痕和杂质的问题,大大降低了后续沉积难度,有效优化了晶硅异质结太阳能电池的生产流程以及提高效率、良率和产能。

- 还没有人留言评论。精彩留言会获得点赞!