一种复合固态电解质膜的制备方法和应用与流程

本发明属于电池材料,特别涉及一种复合固态电解质膜的制备方法和应用。

背景技术:

1、当前,锂电池作为清洁能源的重要组成部分,在动力、储能、消费领域有着极为广泛的应用,已经成为应对气候变化、建立脱碳社会的重要能源之一,市场潜力巨大,发展前景广阔。但安全问题始终是制约锂电池产业发展的瓶颈。采用不易燃的固态电解质取代易燃的传统有机液态电解质,构建全固态锂电池有望根本解决安全问题,同时也使得锂金属的使用成为可能,有望进一步提升电池体系的能量密度。因此,固态锂电池被认为是关键的下一代电池技术。

2、硫化物固态电解质一直以高离子电导率著称,并拥有极佳的机械延展性,但硫化物电解质的化学稳定性差,易与氧化物正极材料发生反应,循环中电池的整体阻抗往往很大,电池极化现象严重,制约了电池的大倍率充放电性能。目前组装全固态电池的主要方法是将正极、电解质粉以及负极材料逐层压制成一体,而使用电解质粉很难保证中间电解质层的均匀性,过薄的电解质层在压制过程中容易引起正负极之间短路,这就使得非活性物质电解质的质量增加,导致电池的能量密度降低。

3、专利cn116505063a将卤化物电解质粉末和硫化物电解质粉直接压制在一起构建复合固态电解质膜,但该方法很难保证复合电解质层的均匀性,且需要多次压制,而压制后电解质膜为块状固体,与正负极材料界面接触性较差,难以工业化应用。专利cn115458801a将固态电解质加入含有非极性粘结剂的溶剂中得到分散液,经制膜方法制备得到卤化物固态电解质膜或硫化物固态电解质膜,但溶剂的引入会在一定程度上影响电解质的性质,且涉及到溶剂的去除,存在环保问题,也使得工艺流程较为复杂。

4、因此针对上述问题,开发一种快速便捷且环保的电解质膜的工艺,对快速推进全固态锂电池的大规模商业化应用是十分必要的。

技术实现思路

1、本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种复合固态电解质膜的制备方法和应用。

2、本发明所述复合固态电解质膜的制备方法,分别以硫化物固态电解质、卤化物固态电解质,以及非极性粘结剂为原料,先通过高频超声波振荡,作用是混合均匀,在震荡过程中同时由于物料间的摩擦作用在接触点产生热量,软化了粘结剂颗粒,使其更易拉丝,后在相对低频超声波振荡作用下,在物料间碰撞摩擦产生的剪切力作用下,粘结剂直接拉丝成型,将物料粘接成团,无需二次开练,可直接进行后续的辊压成型,分别得到硫化物固态电解质膜或卤化物固态电解质膜,然后将卤化物固态电解质膜和硫化物固态电解质膜叠置在一起,经差速对辊机碾薄至指定厚度,得到柔性的复合固态电解质膜。

3、本发明所述复合固态电解质膜能极大的提高正负极界面稳定性,提升全电池循环性能,且制备方式为全干法制备,不涉及溶剂的使用、挥发和处理,不改变电解质原有性质,绿色环保无废弃物,物料利用率高。本发明所述方法制备的复合固态电解质膜具有极佳的柔韧性、界面接触性,易于转移折叠,便于全固态电池的组装,且均匀性好、厚度易于调控,可进一步降低全固态电池中非活性物质的含量,提升电池体系的能量密度。

4、本发明的第一方面提供一种复合固态电解质膜的制备方法。

5、具体的,一种复合固态电解质膜的制备方法,包括以下步骤:

6、将硫化物固态电解质与非极性粘结剂加入超声震荡器中进行高频振荡,得到混合均匀的物料,然后低频振荡拉丝成团,再转移至对辊机进行拉伸成型,并辊压成硫化物固态电解质膜;

7、将卤化物固态电解质与非极性粘结剂加入超声震荡器中进行高频振荡,得到混合均匀的物料,然后低频振荡拉丝成团,再转移至对辊机进行拉伸成型,并辊压成卤化物固态电解质膜;

8、将所述硫化物固态电解质膜和卤化物固态电解质膜叠置在一起,经碾压,得到所述复合固态电解质膜;

9、所述高频振荡与低频振荡的振荡频率相差至少9000hz。

10、优选的,所述高频振荡与低频振荡的振荡频率至少相差10000hz,进一步优选为相差10000-20000hz。

11、优选的,所述高频振荡的振荡频率为14000-20000hz,进一步优选为15000-20000hz。

12、优选的,所述低频振荡的振荡频率900-5000hz,进一步优选为1000-5000hz。

13、优选的,所述高频振荡的时间为2.5-5.5min,进一步优选为3-5min。

14、优选的,所述低频振荡的时间为7.5-10.5min,进一步优选为7-10min。

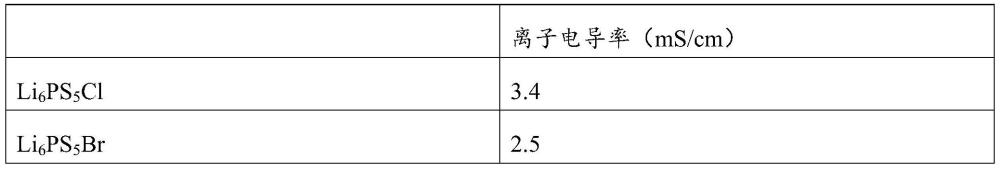

15、优选的,所述硫化物固态电解质选自li6ps5-ax1+a(x=cl、br、i的1种或2种,a=0-1)、li6ps5-acloa(a=0-1)、li2s-p2s5中的至少一种,进一步优选的,所述硫化物固态电解质同时可掺杂sn、ge、cu、si、sb元素中的至少1种。

16、优选的,所述卤化物固态电解质选自li3ybr6、li3incl6、li3inbr6、li2zrcl6中的至少1种,进一步优选的,所述卤化物固态电解质同时可掺杂zr、sc、er、yb元素中的至少1种。

17、优选的,所述硫化物固态电解质、所述卤化物固态电解质为粉末状,进一步优选的,所述硫化物固态电解质、所述卤化物固态电解质的粒径为0.1-10μm,例如0.1μm、1μm、2μm、5μm、8μm、10μm。

18、优选的,所述粘结剂选自聚偏氟乙烯、聚四氟乙烯、氟化苯乙烯-乙烯共聚物、氟化丙烯-乙烯共聚物、氟化二烯烃共聚物中的至少一种。

19、优选的,在制备硫化物固态电解质膜的过程中,所述粘结剂占硫化物固态电解质质量的0.1-3.5%,更优选为0.1-2%。

20、优选的,在制备卤化物固态电解质膜的过程中,所述粘结剂占卤化物固态电解质质量的0.1-2.5%,更优选为0.1-2%。

21、优选的,所述粘结剂的分子量为50000-250000g/mol,粒径为1-30μm。

22、优选的,所述硫化物固态电解质膜的制备过程中,是使用同速或差速对辊机,所述对辊机的辊速为1-10m/min,工作温度为60-130℃。

23、优选的,碾压前,所述硫化物固态电解质膜的厚度为180-320μm,更优选为200-300μm。

24、优选的,碾压前,所述卤化物固态电解质膜的厚度为40-120μm,更优选为50-100μm。

25、优选的,碾压的过程中是使用差速对辊机进行碾压,进一步优选的,所述差速对辊机在加热条件下使用,加热的温度为60-130℃,辊速为0.5-10m/min,双辊之间的速度之比为0.5-2。

26、优选的,碾压的过程中,采用逐级辊压减薄,厚度依次为180-200μm、80-100μm、40-50μm、1-30μm。

27、优选的,所述复合固态电解质膜的制备过程是在惰性保护气氛(氩气或氮气)下进行。

28、本发明的第二方面提供一种复合固态电解质膜。

29、一种复合固态电解质膜,由上述制备方法制得。

30、优选的,所述复合固态电解质膜的厚度为1-50μm,更优选为1-30μm。

31、本发明的第三方面提供一种复合固态电解质膜的应用。

32、一种电池,包括上述复合固态电解质膜。

33、相对于现有技术,本发明的有益效果如下:

34、本发明所述复合固态电解质膜的制备方法,分别以硫化物固态电解质、卤化物固态电解质,以及非极性粘结剂为原料,先通过高频超声波振荡,作用是混合均匀,在震荡过程中同时由于物料间的摩擦作用在接触点产生热量,软化了粘结剂颗粒,使其更易拉丝,后在相对低频超声波振荡(高频振荡与低频振荡的振荡频率相差至少9000hz。)作用下,在物料间碰撞摩擦产生的剪切力作用下,粘结剂直接拉丝成型,将物料粘接成团,无需二次开练,可直接进行后续的辊压成型,分别得到硫化物固态电解质膜或卤化物固态电解质膜,然后将卤化物固态电解质膜和硫化物固态电解质膜叠置在一起,经差速对辊机碾薄至指定厚度,得到柔性的复合固态电解质膜。

35、本发明所述复合固态电解质膜(包括硫化物固态电解质膜、卤化物固态电解质膜)能极大的提高正负极界面稳定性,提升全电池循环性能,且制备方式为全干法制备,不涉及溶剂的使用、挥发和处理,不改变电解质原有性质,绿色环保无废弃物,物料利用率高。本发明所述方法制备的复合固态电解质膜具有极佳的柔韧性、界面接触性,易于转移折叠,便于全固态电池的组装,且均匀性好、厚度易于调控,可进一步降低全固态电池中非活性物质的含量,提升电池体系的能量密度。

- 还没有人留言评论。精彩留言会获得点赞!