一种高功率半导体激光器及其封装方法与流程

本发明涉及一种高功率半导体激光器及其封装方法,属于半导体激光器。

背景技术:

1、半导体激光器,由于其效率高、性能稳定、物料便于加工等特点,被广泛应用于医疗美容市场,现已成为主流脱毛仪器的核心光源。

2、目前,市场上的半导体激光器通常使用块状水通道、风冷、半导体制冷等制冷方式,如中国专利文件cn204706765u公开的半导体激光器冷却系统,其水流与关键散热区域间隔两级热沉,热传导效率不足,而且此种设计使得激光器在水平出光方向尺寸较厚,激光模块装壳后整体体积较大,在后端应用集成度日渐增高的环境下,激光器体积的减小是必然趋势,而且有些半导体激光器散热通道微小,对水质要求较高,物料成本高,限制了半导体激光器的市场占有率。为此,提出本发明。

技术实现思路

1、针对现有技术的不足,本发明提供一种高功率半导体激光器,其无需使用风冷、半导体制冷,取消了传统水通道结构,也取消了常规的热沉烧结面下方设置散热翅片结构,使得半导体激光器拥有更小的体积,整体集成度大大提高,有利于后端推出体积更小、应用范围更广泛的便携式产品。

2、本发明的技术方案如下:

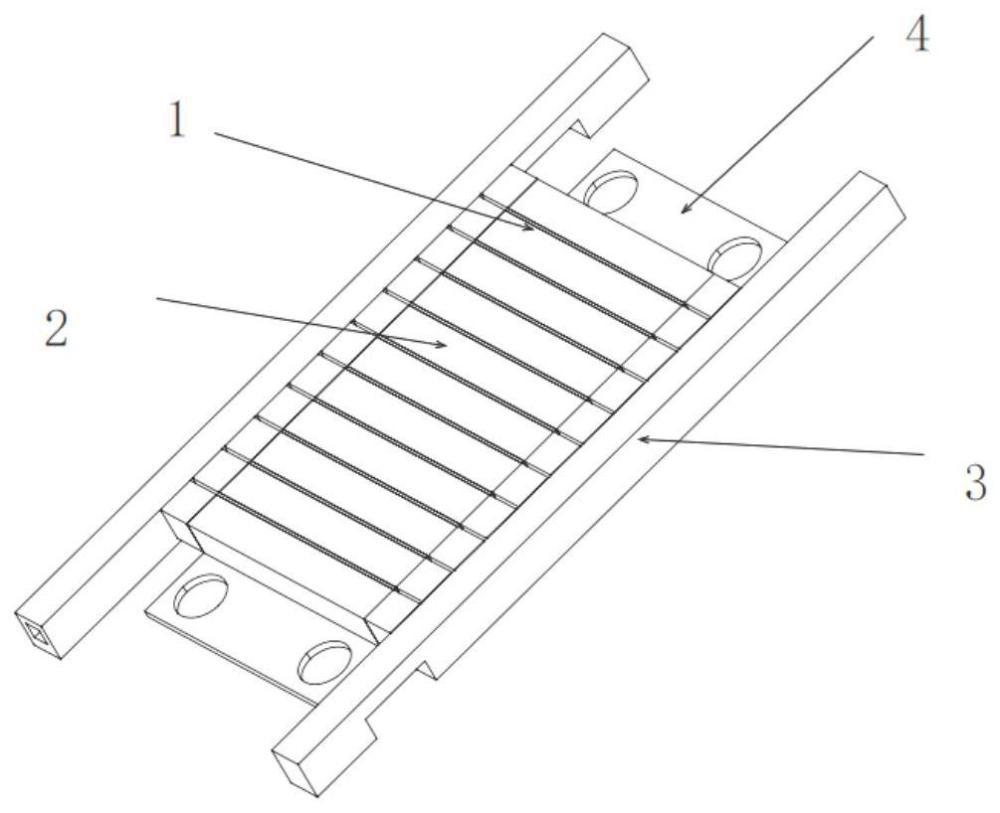

3、一种高功率半导体激光器,包括底座、垫条、巴条和钨铜热沉,其中,钨铜热沉为长方体形,钨铜热沉内设置有贯穿的通水槽,若干钨铜热沉和巴条并排紧密连接,组成巴条阵列,底座上侧通过金刚石绝缘片设置有巴条阵列,巴条阵列两侧分别设置有中空的垫条,垫条贴合通水槽处设置有通孔,巴条阵列两端分别连接有电极片。

4、钨铜热沉内部贯穿通水,高速水流能够将激光巴条工作过程中产生的热量迅速带走,使得激光模块关键散热区域得到良好的散热效果,热传导效率提升,且模块体积得到缩减。

5、根据本发明优选的,垫条材质为氧化铝,通水槽两端分别设置有凹槽,凹槽内设置有陶瓷纤维垫片,在钨铜热沉与垫条烧结存在细小缺陷时,仍能保证水路的密封性,在水路密封上实现双重保险,而且陶瓷纤维垫片可耐1400℃高温,在烧结过程中,其良好耐温特性使得垫条与阵列实现良好密封的同时,不会引入其它问题,影响模块密封性。

6、根据本发明优选的,钨铜热沉除顶面以外的五面上均预制有金锡薄膜,金刚石绝缘片两面金属化,方便烧结,垫条通孔外侧设置金属化区域,得益于钨铜热沉五面预制金锡薄膜,使得金刚石绝缘片、钨铜热沉、激光巴条、垫条能够一次烧结而成,大幅提高封装效率。

7、根据本发明优选的,巴条阵列两端的钨铜热沉下侧设置有电极绝缘片,其余钨铜热沉下侧设置有金刚石绝缘片,电极绝缘片材质同样选用金刚石,电极绝缘片长度大于金刚石绝缘片,电极绝缘片留出更长的区域用于电极片的搭接,电极片、电极绝缘片和底座通过螺栓固定连接。底座与巴条阵列等结构烧结时无需夹具即可完成固定,而且减少了电极片的烧结过程,简化了工艺流程。

8、根据本发明优选的,通水槽为长方体状,边长为0.5mm-1mm,高速水流直接在钨铜热沉内部流通,而且由于直接在钨铜热沉开设通水槽,尺寸大于现有的微小散热通道,因此对冷却水质不做要求,应用方便的同时使得激光模块关键散热界面获得更好的散热效果。

9、根据本发明优选的,底座为无氧铜材质,底座一侧设置有安装槽,使得阵列安装效率提升,无需单独定位,保证了产品一致性。

10、根据本发明优选的,底座下侧设置有后壳,后壳上设置有前壳,利用后壳和前壳完成半导体激光器的外部密封。

11、上述高功率半导体激光器的封装方法,步骤如下:

12、(1)将巴条、钨铜热沉、金刚石绝缘片和垫条夹持在一起,然后进行烧结,钨铜热沉上预制的金锡薄膜融化,将巴条、钨铜热沉、金刚石绝缘片和垫条烧结在一起,组成激光阵列;

13、(2)底座的安装槽内放置锡银铜焊片,然后将激光阵列放置于锡银铜焊片上侧,在激光阵列两端,螺栓依次穿过电极片、电极绝缘片和底座,完成固定,然后进行二次烧结,烧结完成后安装后壳和前壳,封装完成。

14、本发明的有益效果在于:

15、1、本发明将钨铜热沉内部贯穿,舍弃了传统的水通道结构、水通道烧结面下方设置散热翅片结构,使得激光模块体积大大减小,提高了模块集成度,为后端装机应用节省空间,并且,融了合现有半导体激光器宏通道与微通道的散热优势,高速水流靠近巴条,使得关键散热区域散热效果得到提升。

16、2、本发明在钨铜热沉侧面设计陶瓷纤维垫片,在钨铜热沉与垫条烧结存在细小缺陷时,仍能保证水路的密封性,在水路密封上实现双重保险,而且陶瓷纤维垫片可耐1400℃高温,在烧结过程中,其良好耐温特性使得垫条与阵列实现良好密封的同时,不会引入其它问题,影响模块密封性。

17、3、本发明在钨铜热沉的五个面预制金锡薄膜,使得垫条与钨铜热沉能够与激光阵列同时完成烧结,实现工艺流程简化,同时在密封性上实现陶瓷纤维垫片与焊料烧结的双保险。

18、4、本发明使用金刚石绝缘片作为二级热沉,其热导率高达2000-2200w/m*k,相比于市面上常规产品使用的氮化铝陶瓷片、碳化硅绝缘片拥有更高的热导率,使得高功率激光模块获得更好的散热性能。

19、5、本发明利用电极绝缘片使得电极结构能够采用机械结构完成安装,避免了多次烧结工艺,同时实现激光阵列与底座的固定,有利于二次烧结的可靠性。

技术特征:

1.一种高功率半导体激光器,其特征在于,包括底座、垫条、巴条和钨铜热沉,其中,钨铜热沉为长方体形,钨铜热沉内设置有贯穿的通水槽,若干钨铜热沉和巴条并排紧密连接,组成巴条阵列,底座上侧通过金刚石绝缘片设置有巴条阵列,巴条阵列两侧分别设置有中空的垫条,垫条贴合通水槽处设置有通孔,巴条阵列两端分别连接有电极片。

2.如权利要求1所述的高功率半导体激光器,其特征在于,垫条材质为氧化铝,通水槽两端分别设置有凹槽,凹槽内设置有陶瓷纤维垫片。

3.如权利要求2所述的高功率半导体激光器,其特征在于,钨铜热沉除顶面以外的五面上均预制有金锡薄膜,金刚石绝缘片两面金属化,垫条通孔外侧设置金属化区域,得益于钨铜热沉五面预制金锡薄膜,使得金刚石绝缘片、钨铜热沉、激光巴条、垫条能够一次烧结而成。

4.如权利要求3所述的高功率半导体激光器,其特征在于,巴条阵列两端的钨铜热沉下侧设置有电极绝缘片,其余钨铜热沉下侧设置有金刚石绝缘片,电极绝缘片材质同样选用金刚石,电极绝缘片长度大于金刚石绝缘片,电极片、电极绝缘片和底座通过螺栓固定连接。

5.如权利要求1所述的高功率半导体激光器,其特征在于,通水槽为长方体状,边长为0.5mm-1mm。

6.如权利要求4所述的高功率半导体激光器,其特征在于,底座为无氧铜材质,底座一侧设置有安装槽。

7.如权利要求6所述的高功率半导体激光器,其特征在于,底座下侧设置有后壳,后壳上设置有前壳。

8.如权利要求7所述的高功率半导体激光器的封装方法,其特征在于,步骤如下:

技术总结

本发明涉及一种高功率半导体激光器及其封装方法,属于半导体激光器技术领域。激光器包括底座、垫条、巴条和钨铜热沉,其中,钨铜热沉为长方体形,钨铜热沉内设置有贯穿的通水槽,若干钨铜热沉和巴条并排紧密连接,组成巴条阵列,底座上侧通过金刚石绝缘片设置有巴条阵列,巴条阵列两侧分别设置有中空的垫条,垫条贴合通水槽处设置有通孔,巴条阵列两端分别连接有电极片。本发明无需使用风冷、半导体制冷,取消了传统水通道结构,也取消了常规的热沉烧结面下方设置散热翅片结构,使得半导体激光器拥有更小的体积,整体集成度大大提高,有利于后端推出体积更小、应用范围更广泛的便携式产品。

技术研发人员:丘非凡,付传尚,孙素娟,位晓凤,刘琦

受保护的技术使用者:山东华光光电子股份有限公司

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!