一种高性能电位器的成型切断装置的制作方法

本发明属于电位器生产加工,具体涉及一种高性能电位器的成型切断装置。

背景技术:

1、电位器是具有三个引出端、阻值可按某种变化规律调节的电阻元件,电位器通常由电阻体和可移动的电刷组成,当电刷沿电阻体移动时,在输出端即获得与位移量成一定关系的电阻值或电压,电位器既可作三端元件使用也可作二端元件使用,后者可视作一可变电阻器,由于它在电路中的作用是获得与输入电压成一定关系的输出电压,因此称之为电位器。碳片是电位器中重要的组件,在电位器生产过程中,需要进行碳片和引脚的装配。

2、公开号为cn113690006b的专利说明书中公开了一种电位器的成型切断装置,包括工作台,工作台上表面设置有连接台,工作台上表面固定安装有支撑架,支撑架的下表面固定安装有液压缸,液压缸的输出端固定安装有安装板,安装板的下表面一端设置有压紧机构,安装板下表面的另一端固定安装有切刀,安装板上位于切刀的一侧固定安装有连接杆,连接台内部表面的一端设置有定位机构,并且使清扫条对成型槽内部的残渣进行清扫,通过清扫条能够以第三滑块与第三滑槽为路径移动并通过第三弹簧的弹力进行伸缩,从而伸缩对成型槽内部进行清理,使清扫条将碎片带入矩形槽内部,并通过矩形槽漏出进行回收,从而防止碎片影响设备工作。

3、这种电位器的成型切断装置存在不足之处,一是其不能实现碳片和引脚的高效装配,不能根据需求调节各个引脚的长度;二是其铆接结构设计不够合理,导致碳片的端子铆接部与引脚的电接触性能差,不符合高性能电位器的生产要求;三是为了增强膜层的抗氧化能力,大都需要进行硫化处理,传统硫化处理过程不合理,会导致碳片的端子铆接部的残留阻抗较高,不符合高性能电位器的生产要求。因此,需要对其装置结构进行优化改进。

技术实现思路

1、本发明的目的在于克服现有技术中存在的至少一个上述问题,提供一种高性能电位器的成型切断装置。

2、为实现上述技术目的,达到上述技术效果,本发明是通过以下技术方案实现:

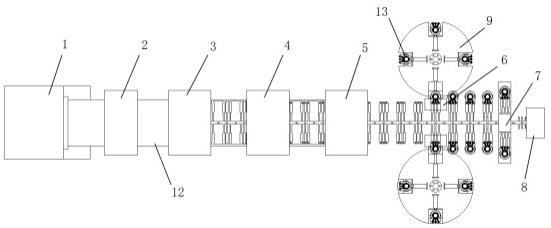

3、本发明提供一种高性能电位器的成型切断装置,包括依次设置的引脚带料放卷组件、引脚带料平整组件、第一冲压组件、第二冲压组件、第一冲切分离组件、铆合组件、第二冲切分离组件和废带料收卷组件;所述引脚带料放卷组件和废带料收卷组件用于牵引输送引脚带料;所述第一冲压组件用于在引脚带料上冲压成型中间带、边带和设于两者之间若干组引脚,每组包含三个引脚;所述第二冲压组件用于在引脚上冲压成型铆接管;所述第一冲切分离组件用于将边带与引脚分离;所述铆合组件用于将碳片成品热铆合在引脚上;所述第二冲切分离组件用于将引脚连同碳片成品一起与中间带分离;

4、所述铆合组件两侧对称设有碳片送料转盘,所述碳片送料转盘沿周向依次设有碳片上料工位、印覆抗硫化膜工位、端子铆接孔成型工位和碳片送料工位,所述碳片送料工位位于靠近铆合组件处,所述印覆抗硫化膜工位处安装有印覆抗硫化膜组件,所述端子铆接孔成型工位处安装有端子铆接孔成型组件。

5、进一步地,上述高性能电位器的成型切断装置中,所述引脚带料平整组件包括安装框,所述安装框的内部安装有一排上平整辊和一排下平整辊;所述第一冲压组件包括第一基板、第一推杆、第一冲压头、第一承压板和第一废料收集箱,所述第一基板上安装有第一推杆,所述第一推杆的活动端安装有在引脚带料上冲压成型中间带、边带和引脚用的第一冲压头,所述第一承压板设置在引脚带料传送面的下侧,所述第一承压板上开设有与第一冲压头配合的第一冲压避让槽,所述第一冲压避让槽的底端与第一废料收集箱的内腔连通。

6、进一步地,上述高性能电位器的成型切断装置中,所述第二冲压组件包括第二基板、第二推杆、第一安装板、承压管、第三基板、第三推杆、第二安装板、冲压柱和第二承压板,所述第二基板上安装有第二推杆,所述第二推杆的活动端通过第一安装板安装有承压管,所述第三基板上安装有第三推杆,所述第三推杆的活动端通过第二安装板安装有冲压柱,所述承压管和冲压柱共同用于在引脚上冲压成型铆接管,所述铆接管的外径值等于承压管的内径值,所述铆接管的内径值等于冲压柱的最大外径值;所述第二承压板设置在引脚带料传送面的下侧,所述第二承压板上开设有用于避让冲压柱的第二冲压避让槽。

7、进一步地,上述高性能电位器的成型切断装置中,所述第一冲切分离组件包括第四基板、第四推杆、第一冲切刀、第三承压板、第二废料收集箱和边带收集卷架,所述第四基板上安装有第四推杆,所述第四推杆的活动端安装有第一冲切刀,第二废料收集箱的内部安装有边带收集卷架,所述第三承压板设置在引脚带料传送面的下侧,所述第三承压板上开设有便于冲切后的边带进入下方第二废料收集箱的导入孔。

8、进一步地,上述高性能电位器的成型切断装置中,所述铆合组件包括第五基板、第五推杆、热熔头和第四承压板,所述第五基板上安装有第五推杆,所述第五推杆的活动端安装有热熔头,所述热熔头的下侧开设有三个与同组铆接管位置对应的半球槽,所述第四承压板设置在引脚带料传送面的下侧。

9、进一步地,上述高性能电位器的成型切断装置中,所述第二冲切分离组件包括第六基板、第六推杆、第三安装板、活动切刀和第五承压板,所述第六基板上安装有第六推杆,所述第六推杆的活动端通过第三安装板安装有至少一组活动切刀,所述活动切刀滑动限制在第三安装板中,所述第三安装板的下方安装有用于带动活动切刀轴向位移的丝杆,所述丝杆的外端安装有能够用内六角扳手驱动的内六角端头;所述第五承压板设置在引脚带料传送面的下侧,所述第五承压板的两侧设有便于引脚连同碳片成品一起转移的滑料板。

10、进一步地,上述高性能电位器的成型切断装置中,所述碳片送料转盘包括转盘本体、所述转盘本体沿周向安装有四个送料推杆,所述送料推杆的活动端安装有负压吸盘,所述转盘本体上开设有限制负压吸盘只能径向位移的径向滑槽。

11、进一步地,上述高性能电位器的成型切断装置中,碳片半成品i能够利用机械手送至碳片上料工位处的负压吸盘,所述碳片半成品i包括基片、碳膜层和银膜层,所述银膜层设有三个引出端;所述碳片送料转盘旋转90度,将碳片半成品i转移至印覆抗硫化膜工位,所述印覆抗硫化膜组件在银膜层的三个引出端表面印覆抗硫化膜,得到碳片半成品ii;所述碳片送料转盘继续同向旋转90度,将碳片半成品ii转移至端子铆接孔成型工位,所述端子铆接孔成型组件在银膜层的三个引出端处先冲压形成端子铆接孔,再于端子铆接孔的外围旋转刮除印覆抗硫化膜以露出环状银膜结构,得到碳片成品;所述碳片送料转盘继续同向旋转90度,将碳片成品转移至靠近铆合组件处的碳片送料工位。

12、进一步地,上述高性能电位器的成型切断装置中,所述印覆抗硫化膜组件包括第七基板、第七推杆、联轴器、送液管、过液滑环、导液管、涂覆刷、供料筒和翻转电机,所述第七基板上安装有第七推杆、供料筒和翻转电机,所述第七推杆的活动端经联轴器与送液管的上端连接,所述送液管的下端通过过液滑环与导液管的上端连接,所述导液管的下端安装有能够吸收导液管内抗硫化膜浆液的涂覆刷,所述供料筒通过排液软管接于送液管的侧端,所述翻转电机的输出端通过同步带来带动导液管旋转。

13、进一步地,上述高性能电位器的成型切断装置中,所述端子铆接孔成型组件包括第八基板、第八推杆、第二冲压头、第九基板、第九推杆、第三废料收集箱和第六承压板,所述第八基板上安装有第八推杆,所述第八推杆的活动端安装有第二冲压头,所述第二冲压头设有三个并排分布的冲压杆,所述冲压杆的上端固定有摩擦柱,所述摩擦柱的上端安装有相互啮合的齿轮,其中一个齿轮由设于第二冲压头内的打磨电机带动旋转;所述第九基板上安装有第九推杆,所述第九推杆的活动端安装有第三废料收集箱,所述第三废料收集箱的上端安装有第六承压板,所述第六承压板上开设有用于避让冲压杆的第三避让冲压孔。

14、本发明的有益效果是:

15、1、本发明中各组件协同配合,利用引脚带料放卷组件和废带料收卷组件来牵引输送引脚带料;利用第一冲压组件在引脚带料上冲压成型中间带、边带和引脚;利用第二冲压组件在引脚上冲压成型铆接管;利用第一冲切分离组件将边带与引脚分离;利用铆合组件将碳片成品热铆合在引脚上;利用第二冲切分离组件将引脚连同碳片成品一起与中间带分离,通过这种方式能够实现碳片成品和引脚的高效装配,并且可根据需求调节各个引脚的长度;铆接结构设计合理,碳片成品的端子铆接部与引脚的电接触性能较好。

16、2、本发明为了增强膜层的抗氧化能力,对银膜层的引出端进行抗硫化处理,使其表面形成有抗硫化膜;而后在引出端处先冲压形成端子铆接孔,再于端子铆接孔的外围旋转刮除印覆抗硫化膜以露出环状银膜结构,通过这种方式使得碳片的端子铆接部的残留阻抗较低,符合高性能电位器的生产要求。

17、当然,实施本发明的任一产品并不一定需要同时达到以上的所有优点。

- 还没有人留言评论。精彩留言会获得点赞!