一种硅通孔晶圆表面铜层的抛光方法以及基于该抛光方法的一种抛光面铜后硅通孔晶圆与流程

本发明属于微电子制造,涉及一种硅通孔晶圆表面铜层的抛光方法以及基于该抛光方法的一种抛光面铜后硅通孔晶圆。

背景技术:

1、随着集成电路的纳米制程工艺逐渐逼近物理极限,摩尔定律放缓并且成本提升,先进封装已成为拓展摩尔定律的关键赛道。其中2.5d异构集成先进封装技术也由于人工智能的发展带来大量的算力需求而迎来发展,多个芯片通过带有垂直互连通孔的2.5d硅转接板实现高密度连接。2.5d硅转接板制作过程中,需对硅通孔进行铜电镀填充实现正反面电气互连,电镀后晶圆表面也形成较厚的面铜,其后再通过化学机械抛光(cmp)去除。cmp是将晶圆压在带有抛光垫的抛光台上并保持二者相对转动,同时加入混合有微小磨粒和化学溶液的抛光液,通过化学腐蚀和机械研磨的共同作用来实现平坦化抛光,抛光液作为主要耗材之一,成本高昂,且只有约20%的利用率。传统的cmp技术抛光液使用量大,成本高,且废液处理复杂,对环境易造成污染,不利于绿色环保。且在不断的研磨过程中会产生大量热,这些热量使化学腐蚀速率难以控制并发生副反应,易造成缺陷使产品良率降低。对抛光液精细雾化可通过减少抛光液用量从而降低成本,但雾化抛光时间长,抛光速率较低,不适于大批量工业生产。将晶圆切割成小晶圆再进行cmp也可减少成本,但适用范围窄,适合用于工艺研发和实验室研究的6英寸以下晶圆。

技术实现思路

1、针对现有技术中存在的问题,本发明提供一种硅通孔晶圆表面铜层的抛光方法以及基于该抛光方法的一种抛光面铜后硅通孔晶圆,从而解决现有技术中直接利用cmp技术抛光去除晶圆表面铜层过程中耗时长、抛光液使用量大、无法回收、存在二次污染,且cmp抛光过程中产生热量大,无法控制化学腐蚀速率导致副反应发生,造成产品良率低的技术问题。

2、本发明是通过以下技术方案来实现:

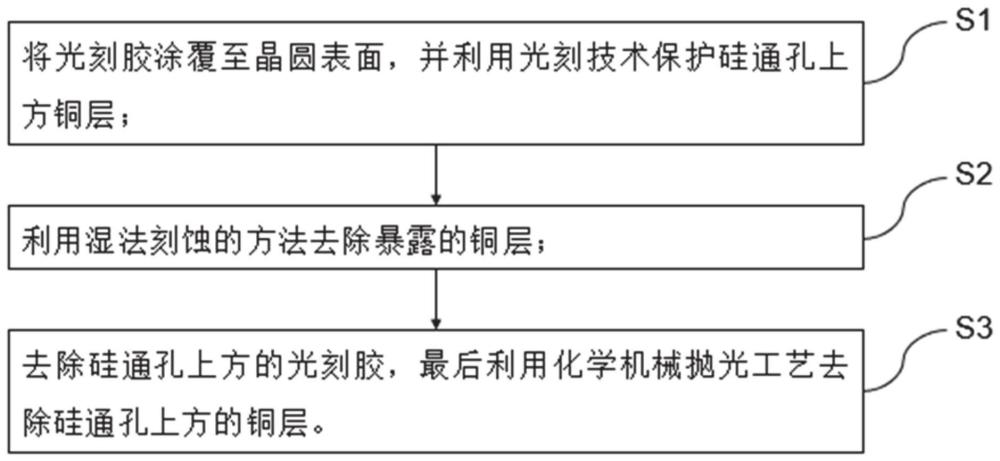

3、一种硅通孔晶圆表面铜层的抛光方法,包括以下步骤:

4、s1:将光刻胶涂覆至晶圆表面,并利用光刻技术保护硅通孔上方铜层;

5、s2:利用湿法刻蚀的方法去除暴露的铜层;

6、s3:去除硅通孔上方的光刻胶,最后利用化学机械抛光工艺去除硅通孔上方的铜层。

7、优选的,所述光刻胶为负性光刻胶。

8、优选的,步骤s1中,利用光刻技术保护硅通孔上方铜层,具体为利用掩模版将硅通孔上方的铜层覆盖,然后去除暴露区域的光刻胶,实现对硅通孔上方铜层的保护。

9、优选的,所述掩模版的直径比硅通孔直径大5~30μm。

10、优选的,步骤s1中,所述光刻胶的厚度为5μm。

11、优选的,步骤s2中,利用湿法刻蚀的方法去除暴露的铜层过程中,所使用的刻蚀液为磷酸与双氧水的混合溶液。

12、优选的,步骤s2中,利用湿法刻蚀的方法去除暴露的铜层过程中,刻蚀时间为1~5min。

13、优选的,利用化学机械抛光工艺去除硅通孔上方铜层的过程中,抛光盘转速为97~103rmp,抛光头转速为97~103rmp。

14、一种抛光面铜后硅通孔晶圆,通过上述的抛光方法去除硅通孔晶圆上的铜层。

15、上述的一种抛光面铜后硅通孔晶圆在集成电路中的应用。

16、与现有技术相比,本发明具有以下有益的技术效果:

17、本发明提供一种硅通孔晶圆表面铜层的抛光方法,首先利用光刻技术保护硅通孔上方铜层,然后利用湿法刻蚀的方法去除暴露的铜层,再去除硅通孔上方的光刻胶,最后利用化学机械抛光工艺去除硅通孔上方的铜层。本发明通过先进行湿法刻蚀去除大部分面铜,再用cmp对硅通孔上方残留铜层进行局部研磨的方法实现晶圆表面整体抛光平坦化,极大减少了抛光液的用量,有效降低耗材成本,工艺简单,成本低,适合大规模工业生产。该方法有效避免了传统cmp研磨过程中产生大量热致使化学腐蚀速率增加,且发生其他副反应而导致的研磨进程难以控制的问题,减少了大面积cmp造成的许多缺陷,提升产品良率,如明显的边缘腐蚀,该方法极大减少了抛光液的使用量并降低成本,且避免了大面积研磨过程中由于大量热的产生而造成的反应不可控等问题,该方法具有成本低、高效且可靠性高的优势。

18、进一步的,所述光刻胶为负性光刻胶,可有效控制刻蚀过程的成本。

19、进一步的,所述掩模版的直径比硅通孔直径大5~30μm,有效实现了对硅通孔的覆盖保护。

20、进一步的,步骤s1中,所述光刻胶的厚度为5μm,有效实现了对硅通孔的覆盖保护。

21、进一步的,利用湿法刻蚀的方法去除暴露的铜层过程中,所使用的刻蚀液为磷酸与双氧水的混合溶液,该刻蚀液刻蚀性能的优异,可快速去除铜层。

22、进一步的,利用湿法刻蚀的方法去除暴露的铜层过程中,刻蚀时间为1~5min,实现暴露铜层的充分去除。

23、进一步的,利用化学机械抛光工艺去除硅通孔上方铜层的过程中,抛光盘转速为97~103rmp,抛光头转速为97~103rmp,使得硅通孔上方铜层被充分去除。

技术特征:

1.一种硅通孔晶圆表面铜层的抛光方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种硅通孔晶圆表面铜层的抛光方法,其特征在于,所述光刻胶为负性光刻胶。

3.根据权利要求1所述的一种硅通孔晶圆表面铜层的抛光方法,其特征在于,步骤s1中,利用光刻技术保护硅通孔上方铜层,具体为利用掩模版将硅通孔上方的铜层覆盖,然后去除暴露区域的光刻胶,实现对硅通孔上方铜层的保护。

4.根据权利要求3所述的一种硅通孔晶圆表面铜层的抛光方法,其特征在于,所述掩模版的直径比硅通孔直径大5~30μm。

5.根据权利要求1所述的一种硅通孔晶圆表面铜层的抛光方法,其特征在于,步骤s1中,所述光刻胶的厚度为5μm。

6.根据权利要求1所述的一种硅通孔晶圆表面铜层的抛光方法,其特征在于,步骤s2中,利用湿法刻蚀的方法去除暴露的铜层过程中,所使用的刻蚀液为磷酸与双氧水的混合溶液。

7.根据权利要求1所述的一种硅通孔晶圆表面铜层的抛光方法,其特征在于,步骤s2中,利用湿法刻蚀的方法去除暴露的铜层过程中,刻蚀时间为1~5min。

8.根据权利要求1所述的一种硅通孔晶圆表面铜层的抛光方法,其特征在于,利用化学机械抛光工艺去除硅通孔上方铜层的过程中,抛光盘转速为97~103rmp,抛光头转速为97~103rmp。

9.一种抛光面铜后硅通孔晶圆,其特征在于,通过权利要求1~9中任意一项所述的抛光方法去除硅通孔晶圆上的铜层。

10.权利要求9中所述的一种抛光面铜后硅通孔晶圆在集成电路中的应用。

技术总结

本发明公开一种硅通孔晶圆表面铜层的抛光方法以及基于该抛光方法的一种抛光面铜后硅通孔晶圆,该方法包括将光刻胶涂覆至晶圆表面,并利用光刻技术保护硅通孔上方铜层;利用湿法刻蚀的方法去除暴露的铜层;去除硅通孔上方的光刻胶,最后利用化学机械抛光工艺去除硅通孔上方的铜层。该方法极大减少了抛光液的用量,有效降低耗材成本,工艺简单,成本低,适合大规模工业生产,具有成本低、高效且可靠性高的优势。

技术研发人员:武洋,陈雷达,潘松,武忙虎,何亨洋,杨敏子

受保护的技术使用者:珠海天成先进半导体科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!