胶膜铺设设备和方法与流程

本发明涉及光伏组件生产,尤其涉及一种胶膜铺设设备和方法。

背景技术:

1、在光伏组件生产中,会使用胶膜将太阳能电池片封装于玻璃盖板和玻璃背板之间,并经过层压后形成层压件。其中,胶膜可以是eva(polyethylene vinylacetate,聚乙烯-聚醋酸乙烯酯共聚物)胶膜。在玻璃盖板或玻璃背板上铺设胶膜时,可以在玻璃盖板或玻璃背板的边缘涂抹密封胶(比如丁基胶),以确保封装后的层压件中的太阳能电池片不被外界的水汽等侵蚀。但是,在玻璃盖板或玻璃背板上铺设胶膜时,胶膜因其在输送过程中柔性下垂、易受温度和牵拉力的影响发生变形以及铺设过程中定位不够精准从而容易粘到密封胶上,进而污染胶膜、玻璃盖板或玻璃背板,这使得在玻璃盖板或玻璃背板上铺设胶膜比较困难。

2、现有技术中,通过设置拉料杆和牵引爪对胶膜的前端和后端进行夹持,并通过拉料杆的滑动带动胶膜滑移至基板上方,随后通过升降器将基板顶升,并令拉料爪及牵引爪释放胶膜成品,使胶膜成品能顺势地垂摆于贴覆于基板的表面上。这种方案中,首先,胶膜容易受温度影响产生变形,切割之前,胶膜靠被拉料杆拉拽实现朝前输送,也容易被拉拽变形,从而影响切割尺寸的精确性以及铺设的平整度;其次,由于仅通过驱动拉料杆滑动来带动胶膜移动,后端的牵引爪易受惯性的影响以及胶膜重力的影响,导致定位不准,从而使得胶膜容易沾到密封胶;最后,传统的通过拉料爪及牵引爪夹持胶膜边缘的方式,一方面在运送过程中胶膜容易脱落,导致铺设失败以及碰到丁基胶造成污染,另一方面在铺设胶膜的过程中,拉料爪及牵引爪容易碰到丁基胶造成污染。

技术实现思路

1、鉴于上述的分析,本发明实施例旨在提供一种胶膜铺设设备和方法,用以解决光伏组件生产过程中,胶膜容易脱落、变形、定位不准以及被污染的问题。

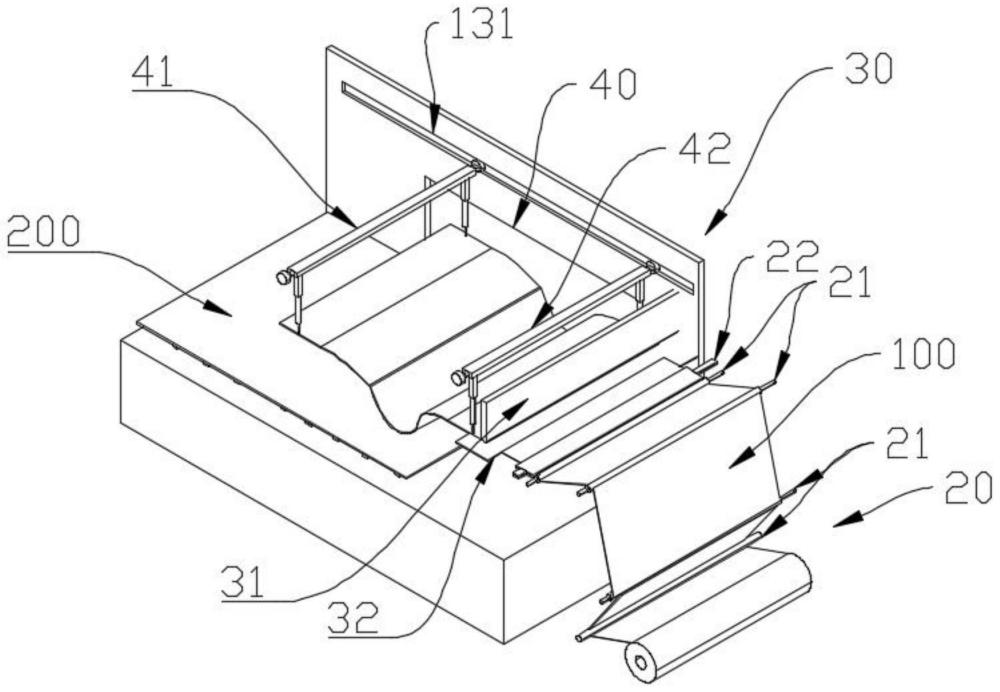

2、一方面,本发明提供了胶膜铺设设备,所述设备包括:机壳;

3、设于所述机壳内且按照胶膜传输方向顺次设置的输送预热机构、切割机构和定位铺设机构;

4、设于所述机壳内且位于所述定位铺设机构下方的光伏玻璃传送机构;以及

5、设于所述机壳上且控制所述输送预热机构、所述切割机构、所述定位铺设机构、所述光伏玻璃传送机构工作的控制机构;

6、其中,所述定位铺设机构包括可在所述机壳内移动的第一臂杆和第二臂杆,所述第一臂杆和所述第二臂杆均具有横梁,每个所述横梁均设置有竖直向下延伸的至少两个伸缩杆,每个所述伸缩杆的端部均设置有弯折头,所述弯折头可扎破胶膜并勾住胶膜,且所述弯折头可释放胶膜。

7、进一步地,所述机壳相对的两侧内壁上分别设有导向槽,所述导向槽沿水平方向设置,所述第一臂杆和所述第二臂杆的两端分别可滑动地限位在两个所述导向槽内。

8、进一步地,所述第一臂杆和所述第二臂杆的横梁的两端均设置有滚轮,所述滚轮分别位于所述机壳的两侧的导向槽内;所述控制机构可驱动滚轮滚动。

9、进一步地,所述弯折头通过轮轴被设置在所述伸缩杆的末端,所述弯折头可被所述控制机构控制以绕所述轮轴在竖直方向和水平方向之间摆动。

10、进一步地,所述伸缩杆包括伸缩部和从所述伸缩部的底部水平延伸出的末端,所述弯折头的轮轴可转动地设置在所述末端。

11、进一步地,所述伸缩部为中空结构,其内部设置有气缸,所述气缸的输出端固定设置有向下延伸的齿条;所述轮轴上固定套设有齿轮,所述齿轮与所述齿条啮合。

12、进一步地,所述弯折头还包括圆锥头,所述圆锥头位于所述弯折头的底部,且尖端冲下。

13、进一步地,所述输送预热机构包括设于所述机壳内且用于输送胶膜的输送加热辊轴和设于所述输送加热辊轴下游且用于加热所述胶膜的加热模块;所述切割机构包括切刀和设置在切刀下方的切割平台,所述切刀和所述切割平台位于所述输送预热机构的下游。

14、进一步地,所述加热模块为上下间隔设置的两块加热平板,所述两块加热平板之间的间隙用于使所述胶膜穿过。

15、进一步地,所述机壳内包括第一空间、第二空间和第三空间,所述输送预热机构设置在第一空间内,所述切割机构设置在第二空间内,所述定位铺设机构和所述光伏玻璃传送机构设置在第三空间内;和/或所述光伏玻璃传送机构包括驱动轮,所述驱动轮设置在所述机壳内底部平台上。

16、进一步地,所述控制机构包括控制面板,所述控制面板被设置在所述机壳的外表面。

17、进一步地,所述控制机构包括光感元件,所述光感元件被设置在所述光伏玻璃传送机构附近。

18、进一步地,所述切割平台上设置有孔槽,所述孔槽的数量与所述第一臂杆的所述弯折头的数量相等。

19、进一步地,所述孔槽一端为半圆形,另一端为矩形,所述半圆形的直径和所述矩形的宽度相等。

20、进一步地,所述孔槽的矩形部分的两侧的侧壁上分别设置有弹性垫块。

21、进一步地,两侧的所述弹性垫块之间有间隙或者没有间隙。

22、进一步地,所述控制机构还包括温度感测元件和胶膜位置感测元件。

23、另一方面,本发明提供一种胶膜铺设的方法,使用如前文所述的设备来铺设胶膜,包括如下步骤:

24、步骤1:通过所述控制机构控制所述光伏玻璃传送机构将所述光伏玻璃输送到位;

25、步骤2:通过控制机构控制输送预热机构对胶膜进行输送和预热,并通过控制机构控制所述第一臂杆对胶膜前端进行牵引;

26、步骤3:通过所述控制机构控制所述第二臂杆扎破并固定所述胶膜,通过所述控制机构控制所述切割机构切割胶膜;

27、步骤4:通过所述控制机构控制所述第一臂杆和所述第二臂杆运动到所述光伏玻璃的胶膜铺设区域的上方,使所述胶膜对齐所述胶膜铺设区域,实现对所述胶膜的定位;

28、步骤5:通过所述控制机构控制所述第一臂杆和所述第二臂杆释放胶膜以铺设在胶膜铺设区域;

29、步骤6:通过所述控制机构控制所述光伏玻璃传送机构将所述光伏玻璃传出。

30、进一步地,步骤1中,将所述光伏玻璃输送到位具体为:所述控制机构的控制机构控制所述光伏玻璃传送机构开始工作,将光伏玻璃运送到所述机壳内的工作平台上。

31、进一步地,步骤2具体为:所述胶膜被所述输送预热机构持续输送并被加热,所述胶膜的前端边缘到达所述切割机构的切割平台的远离所述输送预热机构的边缘处时,所述控制机构的控制机构控制所述第一臂杆运动到第一位置,驱动所述第一臂杆的伸缩杆向下伸出,所述伸缩杆底部的圆锥头扎破所述胶膜后进入到所述切割平台的孔槽中,所述胶膜接触圆锥头上方的圆柱段;所述控制机构控制弯折头向上弯折90°,使所述弯折头沿水平方向延伸,同时勾住胶膜;所述控制机构控制所述第一臂杆带着胶膜的第一端朝向远离所述输送预热机构的方向移动,同时,控制输送预热机构持续运行,加热胶膜并将胶膜向所述切割平台输送。

32、进一步地,步骤3具体为:所述胶膜被输送预定长度之后,所述控制机构控制所述输送预热机构停止工作;所述控制机构控制所述第二臂杆到达所述第一位置,然后控制所述第二臂杆的伸缩杆向下伸出,所述第二臂杆底部的圆锥头扎破胶膜后进入到所述切割平台的孔槽中,所述胶膜接触所述第二臂杆的圆锥头上方的圆柱段并被固定在切割平台上;所述控制机构控制所述切刀向下运动,切断胶膜。

33、进一步地,步骤4具体为:所述控制机构控制所述第一臂杆朝向远离所述切割机构的方向移动;同时,控制所述第二臂杆的弯折头向上弯折,勾住胶膜,之后控制所述第二臂杆带着胶膜的第二端与所述第一臂杆同向移动;直到所述第一臂杆和所述第二臂杆分别运动到各自的目标位置,使得所述胶膜对齐所述胶膜铺设区域;

34、进一步地,步骤5具体为:判断光伏玻璃是否输送到位,若已输送到位,则控制所述第一臂杆和第二臂杆的伸缩杆向下伸出至最低位置,控制所述弯折头向下弯折,到达竖直位置,胶膜下落,自动铺设到光伏玻璃的上表面;

35、进一步地,步骤2中,所述输送预热机构的输送速度大于所述第一臂杆的移动速度。

36、进一步地,步骤3中,所述胶膜的输送长度通过输送加热辊轴的转速和运行时间来进行计算获得。

37、进一步地,在步骤1之前,进行设备的初始化:使胶膜的端部绕过多个所述输送加热辊轴后,从所述加热模块之中穿过,到达所述切割平台上,使得胶膜的端部与所述切割平台远离所述输送预热机构的边缘对齐;使所述第二臂杆位于靠近切刀的位置。

38、与现有技术相比,本发明至少可实现如下有益效果之一:

39、(1)本发明采用了输送预热机构,通过输送辊实现对胶膜的输送,使得胶膜受力均匀不易变形,且可以在输送胶膜的同时对其进行加热,避免了温差造成的胶膜的变形,提高了裁切胶膜的精度铺设的平整度。

40、(2)本发明采用定位铺设机构的第一臂杆、第二臂杆分别从胶膜的前端、后端固定并输送胶膜,避免了仅从胶膜前端驱动带来的后端受惯性和胶膜重力的影响导致的定位不准确。将胶膜准确定位到光伏玻璃组件的上方,对准丁基胶围合而成的区域之内,再铺设胶膜,使得胶膜铺设的位置精准,且不会在拖拽以及铺设的过程中沾到丁基胶造成污染。

41、(3)本发明采用弯折头来实现对胶膜的夹持,避免了胶膜在传送过程中出现脱落,同时由于弯折头在胶膜的区域内而不是区域外,避免了在铺设过程中沾到丁基胶。

42、(4)本发明通过使第一臂杆的牵引速度低于输送预热机构的输送速度,可以避免在输送过程中对胶膜产生拉拽进而导致胶膜发生变形,提高了切割的精度。

43、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!