一种双列直插型金属陶瓷小规模集成电路器件封装工艺

本发明涉及集成电路封装,尤其涉及一种双列直插型金属陶瓷小规模集成电路器件封装工艺。

背景技术:

1、双列直插式封装,又称dip,目前绝大多数中小规模集成电路均采用这种封装形式,其引脚数一般不会超过100个,dip封装又可分为塑封和陶瓷金属封装等类型,其中陶瓷金属封装因为其结构固定,能够直接在其它板材上直接穿孔焊接,操作方便,以及良好的气密性,抗外部环境冲击能力等优势,在航天航空,船舶兵器等领域,特别是在需要高可靠度的设备上应用广泛。

2、但是双列直插型金属陶瓷集成电路器件因为其芯片面积与封装面积较大,散热依靠引脚线等缘故,在其封装工艺过程中芯片的焊接工艺、键合工艺以及熔封工艺一直是此类器件研发过程中的关键工艺难点,使用传统的封装工艺会使芯片焊接空洞率高、芯片与管壳焊接不牢固、键合丝键合不牢固以及气密性不足等问题,进而导致器件可靠性、稳定性低,热阻高,引向其使用寿命及范围。

技术实现思路

1、有鉴于此,本发明的目的是提供一种双列直插型金属陶瓷小规模集成电路器件封装工艺,使封装的金属陶瓷小规模集成电路器件焊接空洞率低、热阻低、气密性好、可靠性高。

2、本发明通过以下技术手段解决上述技术问题:

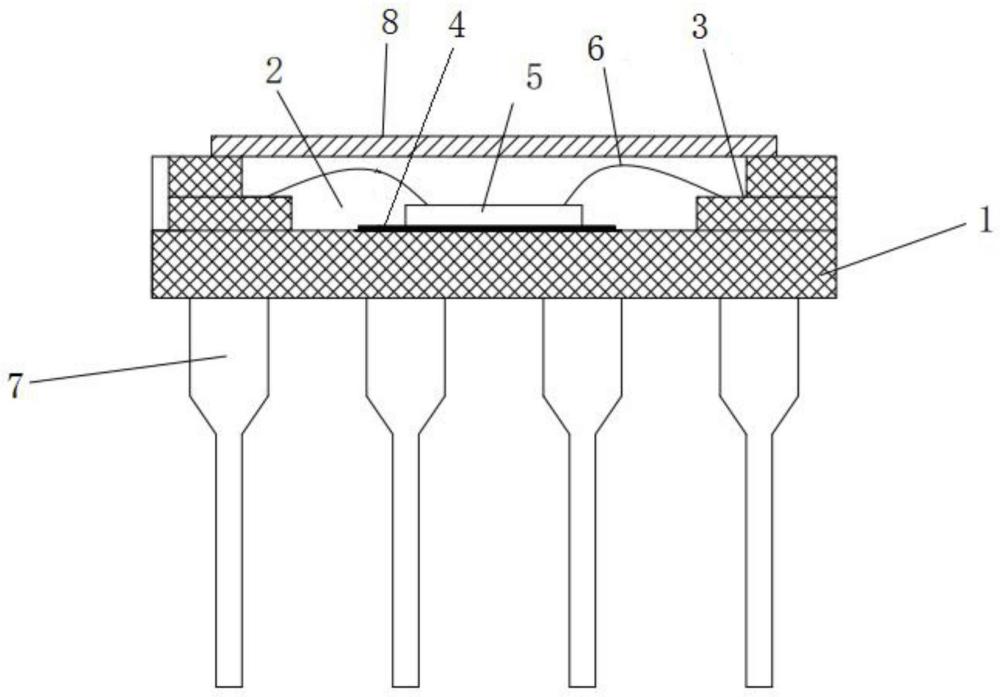

3、第一方面,本发明公开了一种双列直插型金属陶瓷小规模集成电路器件封装工艺,原材料包括器件管壳、带金锡焊料环的盖板、合金焊料片、芯片和键合丝,所述器件管壳为金属陶瓷材料,所述器件管壳的芯腔及两侧均设置有导电区,所述器件管壳的两侧设置有引出端,所述合金焊料片为金锡或铅锡银焊料片,所述芯片的背面为金或银;

4、所述封装工艺包括以下步骤:

5、s1、采用深腔合金焊料片回流焊接工艺将芯片焊接至器件管壳的芯腔处的导电区;

6、s2、采用深腔键合工艺将键合丝的两端键合至芯片和器件管壳两端的导电区;

7、s3、采用金锡熔封工艺将盖板与器件管壳密封,完成器件封装。

8、进一步,步骤s1中,采用深腔合金焊料片回流焊接工艺将芯片焊接至器件管壳的芯腔处的导电区的方法,包括以下步骤:

9、s101、回流炉内腔体还原处理:控制回流炉腔体真空至≤5mbar,通入包括甲酸与氮气的混合气流,加热至180℃并保持5min;

10、s102、器件组装:将器件管壳、合金焊料片和芯片进行组装,然后放入回流炉腔体中;

11、s103、回流炉洗腔处理:将回流炉抽真空至≤5mbar,然后通入氮气至回流炉内压力为大气压,再抽真空至≤5mbar;

12、s104、回流炉加热升温:洗腔完成后的回流炉以2℃-4℃/s的升温速率加热至120℃,并通入氮气,并在120℃时保持30s,使整个器件管壳充分加热,保证其内部的水汽挥发,然后再以2℃-4℃/s的升温速率加热至150℃,并恒温保持1min后抽真空≤5mbar;

13、s105、管壳、焊料片和芯片还原处理:回流炉以0.5-1℃/s的速率升温至180℃,通入包括甲酸与氮气的混合气流,并在180℃保持1min;

14、s106、回流炉升温:回流炉的腔体以1.5-2℃/s的升温速率加热至220℃并抽真空至≤5mbar,再以1.5-2℃/s的升温速率加热至270℃并充入氮气;

15、s107、回流炉保温:回流炉腔体温度保持270℃恒温2min,并抽真空至≤5mbar。

16、s108、芯片、管壳焊接:回流炉的腔体温度以0.75℃-1.2℃/s的升温速率加热至330℃,并在该温度下保持90s,再通入氮气以2℃-4℃/s的降温速率冷却至60℃以下,取出焊接好芯片的器件管壳。

17、进一步,所述器件组装的方法具体为,在u型导热铝块底部放入器件管壳,在器件管壳上放入合金焊料片,在合金焊料片上放上芯片,然后放入回流炉腔体中。

18、进一步,所述器件管壳的导电区为可伐材料,表面镀镍镀金,镀镍层厚度≥1.3um,镀金层厚度≥1.3um。

19、进一步,所述带金锡焊料环的盖板中,金锡焊料环的宽度>0.5mm,厚度>50μm。

20、进一步,步骤s2中,所述采用深腔键合工艺将键合丝的两端键合至芯片和器件管壳两端的导电区的方法,包括以下步骤:

21、s201、根据器件管壳的深度、键合丝的规格以及键合指尺寸,选择合适的键合劈刀;

22、s202、根据不同的键合丝种类选择相匹配的键合夹具及加热温度;

23、s203、设置深腔键合设备第一键合点和第二键合点的工艺条件,利用深腔键合设备将键合丝依次与芯片、器件管壳的导电区进行可靠性键合连接。

24、进一步,所述键合丝为金丝或硅铝丝,所述键合丝的直径为12.5um-75um,在步骤202中,若键合丝为金丝,则加热温度为80℃-120℃,若键合丝为硅铝丝,则无需加热。

25、进一步,所述步骤s203中,第一键合点和第二键合点的工艺条件为:将第一键合点设计在器件管壳的芯腔两侧的导电区上,键合功率控制在280-450mw,键合压力控制在25-40g,键合时间控制在30-45ms;将第二键合点设计在芯片上,键合功率控制在230-350mw,键合压力控制在20-35g,键合时间控制在25-38ms。

26、进一步,步骤s3中,所述采用金锡熔封工艺将盖板与器件管壳密封的方法,包括以下步骤:

27、s301、将盖板固定在器件管壳相对应的位置,对器件管壳和盖板进行固定;

28、s302、将固定好的管壳和盖板放入回流炉中,抽真空至≤5mbar,并充入氮气至回流炉中气压为大气压,以2℃-4℃/s的升温速率,加热回流炉腔体温度至150℃,并保持2min;

29、s303、将回流炉抽真空至≤5mbar,充入包括甲酸与氮气的混合气流,然后以1℃-1.5℃/s的升温速率加热回流炉的腔体温度至180℃,并在180℃保持2min;

30、s304、将回流炉的腔体充入氮气至回流炉中气压为大气压,并将腔体温度以2℃-3℃/s的升温速率加热至280℃,并在280℃保持45s,然后抽真空至≤5mbar;

31、s305、将回流炉的腔体温度以0.75℃-1.2℃/s的升温速率加热至320℃,并在320℃保持2min,然后充入氮气,以1.5℃-2℃/s的降温速率冷却至60℃,取出熔封完成的器件管壳。

32、进一步,所述甲酸与氮气的混合气流流速为10l/min,通入氮气气流流速为25l/min。

33、本发明的有益效果:

34、1、本发明的双列直插型金属陶瓷小规模集成电路器件的封装工艺封装的器件适用范围广,通用性能强;使用深腔合金焊料片回流焊接工艺,剪切力大、热阻小,可靠性高,能够有效降低器件的热阻和饱和压降,扩展其使用寿命。

35、2、本发明采用深腔键合工艺,实现键合材料的原子级接触,提高了键合焊接的可靠性和稳定性,采用金锡熔封工艺,提高了封焊过程的气密性,使器件内部环境更加稳定,延伸了器件使用环境;本工艺易于实现自动化,提高生产效率。

- 还没有人留言评论。精彩留言会获得点赞!