一种催化层涂覆膜及其制备方法与流程

本发明涉及燃料电池,具体涉及一种催化层涂覆膜及其制备方法。

背景技术:

1、质子交换膜燃料电池是一种利用可再生能源的电化学能量转化装置。质子交换膜燃料电池中的电堆是组成燃料电池的关键核心部件。根据电压、电流和功率等电气应用要求,将若干片膜电极和双极板以串联的方式交替层叠而成电堆。膜电极决定了电堆性能、寿命和成本。催化层涂覆膜,简称ccm是膜电极最核心的部件,整个电化学反应都是在ccm上完成的,被称为是燃料电池的芯片。

2、ccm由“阳极催化层、质子交换膜、阴极催化层”等构成,其中阳极、阴极催化层分别涂覆于质子交换膜的两侧。为保证质子在催化层的有效传导,全氟磺酸离聚物已经被广泛应用于ccm的催化层中。为保证催化层的质子传导,全氟磺酸型离聚物已经被广泛用于车用燃料电池催化层;在传统的燃料电池汽车催化层中,催化剂上的pt和离聚物是接触共存的。

3、但是,传统的催化层存在以下缺点:

4、第一,全氟磺酸型离聚物的侧链含有若干个醚键。醚键对催化剂上的pt具有较强的吸附作用,这种吸附作用会带动侧链末端的磺酸基也吸附在pt纳米颗粒上;磺酸基吸附在pt纳米颗粒上会导致铂催化活性的降低,这种吸附中毒现象对燃料电池阴极催化层的氧气还原反应影响较大。导致了阴极pt催化活性和利用率的降低,进一步导致了pt载量和成本的提高。

5、第二,当电压波动范围较宽,由于相邻pt纳米颗粒之间存在表面能差异,会导致尺寸较小颗粒上的pt溶解,以原子或离子的形式沉积到附近尺寸较大颗粒上,粒径的增长会使电化学活性面积减小,降低燃料电池的性能;即所谓的ostwald熟化机制。

6、第三,当电压频繁变化时,pt会溶解成离子形式、可能会从高pt离子浓度区域扩散迁移至低离子浓度区域的质子交换膜相中,被阳极渗透过来的氢气还原,会导致pt在质子交换膜中沉淀并形成pt带,会显著降低质子交换膜的质子导电率和可靠性。

7、第四,在质子交换膜燃料电池运行期间,由于供气不当、负载剧烈变化和启停工况,容易导致碳载体被腐蚀,造成pt纳米颗粒从载体上脱落。

8、以上缺点最终会导致燃料电池堆的输出功率下降。

技术实现思路

1、本发明的目的在于提供一种催化层涂覆膜及其制备方法,解决以下技术问题:

2、1.催化层中离聚物在pt上的吸附会抑制其催化活性;

3、2.pt纳米颗粒的粗化造成电化学活性面积下降;

4、3.pt在质子交换膜中沉积,会降低质子交换膜的电导率和可靠性;

5、4.碳载体的腐蚀,pt纳米颗粒从碳载体上脱落,造成电化学活性面积下降。

6、本发明的目的可以通过以下技术方案实现:

7、本发明公开了一种催化层涂覆膜,包括阳极催化层、质子交换膜和阴极催化层,所述阳极催化层和阴极催化层分别设于质子交换膜的两侧,所述阳极催化层与阴极催化层包括在质子交换膜两侧分别喷涂的催化剂浆料。

8、所述催化剂浆料的制备原料包括二甲基乙酰胺、n甲基甲酰胺、pt/npcg,n催化剂以及nafiond2020离聚物,其中,二甲基乙酰胺、n甲基甲酰胺和nafiond2020离聚物均为现有产品,二甲基乙酰胺和n甲基甲酰胺均可从市场直接购得,nafiond2020离聚物可从chemours公司购得;pt/npcg,n催化剂中铂含量的质量分数为50%,且50%铂含量的pt/npcg,n催化剂则需要自行制备。

9、制备50%铂含量的pt/npcg,n催化剂需要分为以下四个过程,分别是:

10、(一)制备碳载体;

11、(二)对碳载体进行石墨化;

12、(三)对石墨化后的碳载体进行氮基团修饰;

13、(四)用氮基团修饰后的碳载体合成50%铂含量的pt/npcg,n催化剂。

14、以下将对上述制备50%铂含量的pt/npcg,n催化剂的四个过程分别进行详细描述。

15、第一方面,制备碳载体,主要包括以下步骤:

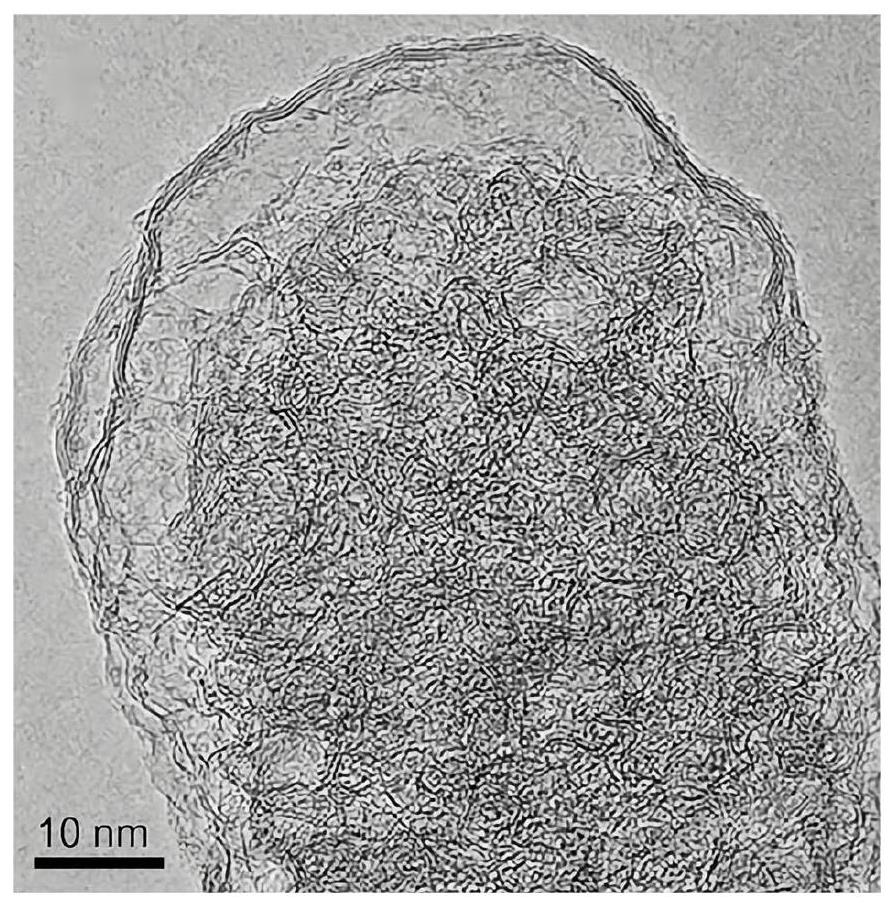

16、s1:取质量分数为5%的硝酸银溶液盛于烧瓶中,然后往烧瓶中加入质量分数为10%的氢氧化钠溶液,边滴加边摇匀,其中,氢氧化钠溶液与硝酸银溶液的体积比为6:1;再往烧瓶中滴入质量分数为2%的氨水溶液,边滴加边摇匀,直至生成的沉淀恰好溶解,即得到澄清的硝酸银氨水溶液。

17、s2:将h2c2气体通过次氯酸钠溶液进行洗气,再通过饱和硫酸铜溶液进行洗气,得到纯净的h2c2气体;其中,次氯酸钠溶液具有强氧化性和强碱性,可将h2c2气体中的杂质除去的较为彻底,剩余的少量杂质可被饱和硫酸铜溶液去除,进而避免h2c2中含有的杂质对反应造成干扰;

18、将纯净的h2c2气体以30ml/min的速率通入硝酸银氨水溶液的烧瓶中,同时将烧瓶置于超声频率为20khz的超声震荡池中,使得h2c2与硝酸银氨水溶液反应先生成黄色的沉淀,随着反应进行,黄色沉淀逐渐转化为略带银灰色的白色沉淀,即ag2c2。

19、s3:反应完成后,将烧瓶中含有ag2c2的混合物料转入布式漏斗,进行抽滤、水洗和抽干,得到ag2c2沉淀物。

20、s4:将ag2c2沉淀物转入ptfe反应釜中,并将反应釜放入真空干燥箱中,真空干燥箱的绝对压强≤2pa,温度为55℃;干燥13小时后立刻将真空干燥箱调至210℃;在干燥13小时这一干燥阶段,ag2c2中的银粒子会趋向于被碳粒子包裹,且干燥可除去ag2c2中含有的水合水分子;

21、当干燥箱的温度升高到150℃左右时,可听到瞬间爆炸声;ag2c2在爆炸时,会将包裹的银粒子喷出,使得碳的表面和内部会产生孔隙结构;

22、爆炸声后随即收集生成的粉末,并将粉末溶解于稀硝酸中,稀硝酸与硝酸银溶液的体积比为9:50,并在室温(20℃~25℃)下搅拌1.5小时,以去除银粉末、残存在碳上的银粒子和不稳定的ag2c2。

23、s5:以抽滤的方式将溶解于稀硝酸中的粉末反复洗涤3-5次,直至将粉末中的银离子去除;洗涤完后用氯化铵试剂检验洗涤滤液中是否含有银离子,直至洗涤滤液中不出现白色agcl,则说明已经将粉末中的银离子洗涤;将洗涤完成后的粉末放置在60℃环境下进行真空干燥,得到纳米多孔碳(nano porous carbon,记为npc),即npc载体。

24、本发明优化合成步骤,制备出相当纯净的ag2c2中间体;一方面,用次氯酸钠溶液和饱和硫酸铜溶液对乙炔进行洗气,排除乙炔中的微量杂质对合成实验的干扰;另一方面,用2%氨水溶液作为反应的溶剂体系,避免生成副产物沉淀ag2c2·agno3;同时采用铁铵矾指示剂法测定ag2c2沉淀的银含量,测定结果为89.90%,非常接近ag2c2的理论含量89.98%,可得知h2c2与硝酸银氨水溶液反应生成的沉淀为相当纯的ag2c2,这也从侧面说明了本发明采用各组分的质量分数和比例均是最佳值。

25、本发明还通过改变纯净乙炔气体的通气时间来控制ag2c2沉淀的粒径大小,ag2c2沉淀的粒径大小决定了后续纳米多孔碳的一次平均粒径大小;本发明优选通气流量和通气时间分别为30ml/min和50min,用扫描电子显微镜观察ag2c2的平均粒径,随机选取100个ag2c2粒子,测定其粒径并算出平均值,结果表明ag2c2的平均粒径为50nm;使用扫描电子显微镜表征纳米多孔碳的平均一次粒径,随机选取100个纳米多孔碳的一次粒子,测定其粒径并算出平均值;结果表明纳米多孔碳的平均一次粒径约为50nm,与ag2c2的平均粒径一致。

26、因为ag2c2在150℃左右会喷出包裹的银粒子,银粒子的大小决定纳米多孔碳的孔径大小、孔径分布和孔径比例;本发明通过改变ag2c2的真空干燥温度和真空干燥时间来控制银粒子的偏析程度,从而控制纳米多孔碳的主要孔径尺寸、孔径分布和主要孔径比例;本发明优选真空干燥温度和真空干燥时间分别为55℃和13h,对纳米多孔碳进行氮气等温吸脱附曲线以表征其孔径尺寸、孔径分布和孔径比例,在介孔区域,吸附曲线在2.8nm处有一个突出峰,这说明纳米多孔碳的主要孔径是2.8nm;吸附曲线的吸附峰连续分布至10nm,这说明纳米多孔碳的孔径分布比较均匀,最大的孔径仅10nm,进一步计算表明,纳米多孔碳2.8-10nm的累计孔体积占比是80%,而2.8nm孔径的累计孔体积占比是72%,文献资料表明,孔径过小,会造成pt颗粒负载、反应气传输、质子传导和液态水排出等均比较困难;孔径过大,会造成离聚物浸入,pt纳米颗粒中毒,而2.5nm-5.0nm的孔径可以平衡以上诸多因素。

27、进一步解析氮气等温吸脱附曲线,纳米多孔碳的比表面积为1610m2/g,有利于让pt以纳米颗粒的形式高度分散;对纳米多孔碳进行透射电子显微镜表征,发现纳米多孔碳的内部具有连通的孔隙结构;一方面,纳米多孔碳内部的连通孔隙,有利于质子与水分子形成氢键,通过质子溶剂共轭机制,实现质子在纳米多孔碳内部的传输;另一方面,纳米多孔碳内部的连通孔隙,有利于反应气的传输和液态水的排出;与球形碳载体相比,该纳米多孔碳上的pt颗粒处于内部,纳米多孔碳的空间位阻效应在一定程度上缓解了pt颗粒由于ostwald熟化机制导致的沉积长大问题;

28、本发明制备的纳米多孔碳是一种内部具有连通的均一孔道结构,特别突出的是孔道结构的尺寸通常在2.8nm到10nm之间,孔道尺寸的差异也比较小;这些孔道可以用来分散pt纳米颗粒,当pt纳米颗粒分散在这些孔道中,它们有较少的机会迁移到其它位置,这有助于提高pt纳米颗粒的尺寸稳定性;由于这些孔道的存在,纳米多孔碳通常具有较高的比表面积,可提供更多的附着位点,减少pt纳米颗粒之间的相互作用,进而降低其迁移的可能性。

29、第二方面,对纳米多孔碳(npc载体)进行石墨化,主要包括以下步骤:

30、将纳米多孔碳置于氩气氛围中,在1700℃下保护2h即可。得到石墨化(graphiting)的纳米多孔碳(记为npcg载体)。

31、首先,提高纳米多孔碳石墨化的程度可以去除纳米多孔碳中的不完美结构,提高其电子传导性,进而有利于降低燃料电池运行时的欧姆极化损失;其次,纳米多孔碳通常需要承受高温高压的环境,石墨化处理可以增加纳米多孔碳的机械强度和稳定性,使其更能抵抗这些极端环境,从而延长催化剂的使用寿命;最后,在燃料电池高功率运行时,生成的液态水比较多,如果不及时排出这些液态水,这些液态水会覆盖催化剂的活性位点,大大增加氧气在催化层的传输阻力,高功率运行时的浓差极化损失增加,导致燃料电池性能在高功率时大幅度衰减,而石墨化处理可以增加催化层的疏水性,尤其是在燃料电池高功率运行时及时排出生成的液态水。

32、根据车载燃料电池的动态工况运行需求,若纳米多孔碳的石墨化程度过高,催化层的疏水性过强,在燃料电池低功率运行时,生产的水比较少,由于质子传导是以水合质子的形式进行的,催化层过小的水含量会导致质子传输阻抗比较大,燃料电池低功率运行时的欧姆极化损失增加;同时,若石墨化程度过高,纳米多孔碳的孔隙结构会发生大面积的剧烈坍塌,内部连通结构被破坏,孔径尺寸也会大幅度的变化。

33、为控制纳米多孔碳石墨化的程度,以燃料电池低功率运行的工作温度和相对湿度为参数;燃料电池低功率运行的工作温度优选25℃,水蒸气在25℃的饱和蒸气压为3.169kpa;燃料电池低功率运行的相对湿度优选10%;以纳米多孔碳的真实面积为分母,以纳米多孔碳吸附10%rh空气的水蒸气吸附体积为分子,定义吸附量α;当α值越接近0.375ml/m2时,材料的疏水程度越适用于燃料电池的运行工况;经过反复实验,最终确定石墨化的条件为上述步骤中的“1700℃、2h、氩气氛围保护”。

34、第三方面,对石墨化后的纳米多孔碳(npcg载体)进行氮基团修饰,主要包括以下步骤:

35、s1:配制质量分数为65%的硝酸溶液并将其注入油浴烧瓶中,再向油浴烧瓶中加入石墨化后的纳米多孔碳,每100ml硝酸溶液中加入4g石墨化后的纳米多孔碳。

36、s2:将甲基硅油注入油浴锅中,使甲基硅油体积达到油浴锅满容积的80%;将油浴烧瓶放入油浴锅中,调节油浴烧瓶固定支架的高度,使油浴烧瓶内的液面略低于甲基硅油的液面,可低于1-5mm;同时开启磁力搅拌器,使油浴烧瓶内的四氟磁力转子的转速为200rpm;开启油浴锅的加热功能,将甲基硅油迅速升温至70℃并保温2h;

37、s3:保温完毕后取出油浴烧瓶,边缓慢加入常温(20℃~25℃)的超纯水(电阻率≈18.2mω·cm)边摇晃油浴烧瓶以避免冷却不均,将油浴烧瓶中的物料转移至烧杯中,用真空抽滤装置对烧杯中的物料进行3次以上的过滤和清洗,得到npcg(α)载体;由于硝酸对npcg(α)的改性,npcg(α)上会有少量的羟基、羧基等含氧官能团。

38、s4:将npcg(α)放入管式炉中进行热处理,热处理的气体流量为氨气0.5l/min、氩气0.2l/min,温度为200℃,时间为2h,以用含氮官能团取代含氧官能团,使npcg(α)得到氮基团修饰(nitrogen modification),进而得到npcg,n载体,即完成对石墨化后的纳米多孔碳载体的氮修饰。

39、燃料电池催化层的界面主要有离聚物-碳载体、离聚物-铂、铂-碳载体三类界面,本发明对石墨化后的纳米多孔碳载体进行氮基团修饰,由于氮基团带正电荷,磺酸基团带负电荷,库伦引力的存在会增强离聚物与碳载体的键合作用,进而抑制离聚物-铂的键合作用,具体表现为离聚物侧链上的磺酸基团对铂纳米颗粒的吸附作用减轻了。

40、适当程度的氮修饰可以增强离聚物-碳载体的相互作用,抑制离聚物与催化层中铂的强接触,有利于提高催化层中pt/c的催化活性。

41、第四方面,用氮基团修饰后的载体,即npcg,n载体合成50%铂含量的pt/npcg,n催化剂;该过程使用六羟基铂酸钠为pt的前驱体,采用乙二醇微波辅助还原法进行合成,主要包括以下步骤:

42、s1::将体积比为3:1的乙二醇与异丙醇在圆底烧瓶中混合得到乙二醇-异丙醇混合溶剂,然后向混合溶剂中加入npcg,n载体,每1l混合溶剂中加入1g的npcg,n载体;在恒温超声波清洗机中分散7h形成分散均匀的npcg,n碳粉浆液,超声分散过程的温度控制在20±1℃;

43、s2:将六羟基铂酸钠晶体边搅拌边加入到npcg,n碳粉浆液中,六羟基铂酸钠晶体与npcg,n载体的重量比为40:71;同时将圆底烧瓶固定在磁力搅拌器上,将四氟磁力转子的转速设置为300rpm,持续搅拌12h;

44、s3:将含pt的npcg,n碳粉浆液转移至聚四氟乙烯容器,边搅拌边滴加naoh溶液直至ph=12,得到碱性碳粉浆液。

45、s4:将碱性碳粉浆液放入微波炉中,将微波能量的输出功率和持续时间分别调节至800w和1min;反应完毕后,取出四氟乙烯容器,等待其自然冷却至20℃~25℃;之后边搅拌边滴加1m浓度的hno3至碳粉浆液ph=3-4;

46、s5:将得到的浆液过滤后,立刻用100℃沸腾的超纯水对滤渣重复清洗若干次,直至用于清洗的100℃沸腾超纯水ph升至7,从而将可能影响催化剂性能的杂质清除;

47、s6:清洗完毕后,将浆液放入真空干燥箱中进行干燥,真空度设置为≤2pa,温度为80℃,时间为12h;真空干燥完毕后待用,防止催化剂剧烈氧化或燃烧,则得到50%铂含量的pt/npcg,n催化剂。

48、s7:完成干燥后,向真空干燥箱充入惰性气体氩气,防止新制备的催化剂突然与空气接触;当干燥箱内的压强达到1个大气压时,开启干燥箱下部的出气口,同时以5ml/min的速率从干燥箱上部的进气口通入标准空气,以逐步调节干燥箱内氩气/空气的比例,空气的通气时间维持4h。此即为催化剂钝化的操作步骤。

49、在现有的文献资料记载中,多采用硫酸铂、氯铂酸作为合成的前驱体,其中,硫酸根离子(so42-)和氯离子(cl-)均会在铂表面吸附,竞争性地占据铂表面的活性位点,减少氧气分子在铂表面活性位点吸附的机会,降低铂对氧气还原反应的催化效率;相较于硫酸铂和氯铂酸来说,六羟基铂酸钠前驱体不含有so42-和cl-,并在合成过程中不引入so42-、cl-和其它杂质离子,因此可以避免影响铂对氧气还原反应的催化活性。

50、同时,微波辅助还原法具有加热时间短、反应液内外同时加热等优点,有利于更均匀的成核和更快的结晶,可以快速合成均匀的小粒径铂纳米颗粒,如2-4nm的粒径。整个反应体系是液相,铂前驱体在npcg,n载体上是均匀吸附,有利于合成高度分散的pt/npcg,n催化剂,其中pt含量为50%。

51、通过上述方法制得pt/npcg,n(50%)之后,即可实现ccm催化剂所有原料的获取;接下来制备催化剂浆料,其主要步骤包括:

52、s1:将体积比为3:1的二甲基乙酰胺和n甲基甲酰胺混合得到分散剂,将质量比为0.45:1的nafiond2020离聚物和pt/npcg,n(50%)混合得到分散质,将分散质加入分散剂中混合得到催化剂配制料,即“催化剂配制料由分散质和分散剂组成”,其中分散质在催化剂配制料中的质量分数为1.7%。

53、s2:将催化剂配制料加入制浆机中进行制浆分散;

54、制浆机的分散功能由“旋转搅拌桨叶、杆式超声波分散机和高速剪切机”共同完成;旋转搅拌桨叶的功能是机械搅拌,将其转速设置为50r/min;杆式超声波分散机的功能是超声分散,将其分散功率设置为1000w,分散频率设置为20khz;高速剪切机的功能是剪切分散,其转速为18000r/min;温控模块由温度传感器和水冷机组组成,以保证制浆分散时的温度恒定在15℃,避免浆料在制浆分散的操作步骤中过热;整个制浆时间设为20min。完成制浆分散的步骤后,得到制浆浆料。

55、s3:将制浆浆料转移至研磨机在15℃下研磨后得到研磨浆料;

56、将制浆浆料转移至研磨机的罐体中;优选0.02mm直径的二氧化锆研磨珠,将研磨杆的线速度设置为3m/s;温控模块由夹层中的冷却水和水冷机组成,以保证研磨时的的温度恒定在15℃,避免浆料在研磨的操作步骤中过热;整个研磨时间设定为20min。完成研磨的步骤后,得到研磨浆料。

57、s4:将研磨浆料转移至槽式超声波震荡机中超声分散得到催化剂浆料;

58、将研磨浆料转移至槽式超声波震荡机中进行超声分散;分散功率设置为800w,分散频率设置为20khz;温控模块由温度传感器和水冷机组组成,以保证超声分散时的温度恒定在15℃,避免浆料在超声分散的操作步骤中过热。整个超声分散时间设定为30min。完成超声分散的步骤后,得到催化剂浆料。

59、s5:对催化剂浆料的粒径进行检测,合格后即可进行ccm的制备。

60、使用激光纳米粒度分析仪对催化剂浆料进行粒径检测,若催化剂浆料的粒径符合技术要求,则可进行ccm的制备,所述催化剂浆料的粒径检测标准为:当催化剂浆料的累计颗粒计数分别为d10、d50、d90、d99时,所对应的粒径要求为0.2um、1.0um、2.0um、3.0um。

61、催化剂浆料由分散质和分散剂组成,其中,分散质是本发明制备的pt/npcg,n(50%)催化剂和chemours公司的nafiond2020离聚物,分散剂是二甲基乙酰胺和n甲基甲酰胺的混合溶剂。

62、分散剂与nafiond2020离聚物的分子相互作用是影响离聚物组装的主要因素,从而进一步影响催化层的最终介观结构;现有文献资料表明,分散剂的溶解度参数δ和相对介电常数ε是调节这种相互作用的两个主要因素,nafiond2020离聚物主链和侧链的δ值分别是9.7(cal/cm3)0.5和17.3(cal/cm3)0.5;分散剂与离聚物的δ值差异越大,他们的相容性就越差,离聚物团聚体的尺寸就越大。

63、由于nafiond2020离聚物是由疏水性的全氟化碳主链和亲水性的磺酸基团侧链组成,依靠单一溶剂无法满足分散要求,所以本发明选择二甲基乙酰胺-n甲基甲酰胺混合溶剂作为催化剂浆料的分散剂。

64、对于nafiond2020离聚物的主链,优选二甲基乙酰胺作为主链的溶剂,其δ值为(cal/cm3)0.5,相对于超纯水、乙醇和异丙醇等溶剂,二甲基乙酰胺的δ值更接近nafiond2020主链的δ值,与主链的相容性更佳,离聚物的主链就越能暴露于二甲基乙酰胺溶剂中,离聚物主链的团聚程度低。

65、对于nafiond2020离聚物的侧链,优选n甲基甲酰胺作为侧链的溶剂;一方面,相对于超纯水、乙醇和异丙醇等溶剂,n甲基甲酰胺的极性更强,相对介电常数高达182.4;在n甲基甲酰胺溶剂中,极性的磺酸基团会高度离解,这会导致侧链具有高电负性,侧链的静电排斥作用有利于降低离聚物团聚体的尺寸;另一方面,n甲基甲酰胺的溶解度参数δ值为16.1(cal/cm3)0.5,非常接近nafiond2020离聚物侧链的δ值;因此,本发明采用了“v(二甲基乙酰胺):v(n甲基甲酰胺)=3:1”的比例配制混合溶剂以作为分散剂,实现离聚物分子的全氟碳骨架主链和磺酸基团侧链的低程度团聚;nafiond2020离聚物分子在混合溶剂中具有低分子聚集的卷曲状结构,主链的分子构象会诱导侧链的团聚程度降低。

66、基于上述公开的催化层涂覆膜,本发明还公开了该催化层涂覆膜的制备方法,包括如下步骤:

67、使用喷涂机对质子交换膜的阴极催化层一侧和阳极催化层一侧以逐行扫描的方式喷涂催化剂浆料,形成阴极催化层和阳极催化层;所述催化剂浆料以雾化形式喷涂到质子交换膜上。

68、所述质子交换膜采用gore公司m788.12型质子交换膜;m788.12型质子交换膜的特征参数为:质子导电率≤120mω·cm2@80℃、30%rh、厚度12μm、溶胀率≤5%;其中,溶胀率的测试条件是“100℃浸泡10min超纯水”与“23℃、50%rh”的尺寸变化。

69、喷涂机的喷头中间安装有超声振动片,用以将催化剂浆料雾化;喷头正下方设有加热平台,用以将催化剂浆料中的分散剂蒸发;喷头的一侧例如左侧还设有用以提供高压氮气的喷嘴,喷头的另一侧例如右侧设有用以提供催化剂浆料的喷嘴,该提供高压氮气的喷嘴用以将雾化的催化剂浆料喷涂到质子交换膜上。加热平台由微孔陶瓷组成,微孔陶瓷连接真空泵,由真空泵产生负压以抑制质子交换膜在蒸发混合溶剂时产生的尺寸变形。

70、阴极催化层铂载量为0.3mg/cm2;阳极催化层铂载量为0.05mg/cm2。

71、在喷涂阴极催化层时,催化剂浆料的流量为5.8ml/min;氮气压强为200kpa(a),喷头移速为300mm/s,喷头高度为25mm,行间步距为5mm,喷涂次数为4次,加热温度为110℃,真空泵吸附压强为60kpa(a)。

72、在喷涂阳极催化层时,催化剂浆料的流量为2.4ml/min;氮气压强为200kpa(a),喷头移速为370mm/s,喷头高度为25mm,行间步距为5mm,喷涂次数为2次,加热温度为110℃,真空泵吸附压强为60kpa(a)。

73、本发明的有益效果:

74、(1)本发明在制备催化剂碳载体时以ag2c2为中间体,并调节试验条件来可控合成碳载体的一次粒径、主要孔径的尺寸、主要孔径的体积占比和介孔的体积占比;一次粒径大小影响碳载体的比表面积,较大的比表面积有利于让pt以纳米颗粒形式高度分散;在碳载体内部孔隙中,质子可与孔隙中的水分子形成氢键,通过质子-水分子共轭,质子从一个水分子转移到另一个水分子,可以实现质子在碳载体的内部孔隙中传输;燃料电池用碳载体一般是多孔材料,如果孔径比较小,那么反应气、质子、液态水传输比较困难,如果孔径比较大,离聚物会浸入到孔内,毒化pt纳米颗粒;本发明采用的制备方法可控制孔径尺寸及孔径比例,该尺寸的孔径不但可以允许物料传输,而且可以阻止离聚物浸入;该特定孔径可实现pt纳米颗粒与离聚物的空间分离,缓解离聚物对pt纳米颗粒的毒化作用。

75、(2)本发明合成的碳材料,其内部孔隙是连通的;一方面,孔隙与孔隙连接产生的空间位阻效应与球面相比较大,可缓解pt纳米颗粒溶解和再沉积,降低催化剂劣化的速率;另一方面,由于该碳载体材料是特定尺寸的孔径,可限制pt纳米的迁移和扩散,减少其在质子交换膜中形成pt带的可能;

76、(3)对碳载体进行适度的石墨化处理,提升碳载体的导电性、疏水性和稳定性,并避免孔隙结构发生大面积的坍塌;

77、(4)对碳载体表面进行适度的氮基团修饰,由于离聚物侧链的磺酸基团带负电荷,与碳载体表面带正电荷的氮基团存在库伦引力,这种相互作用促使碳表面与离聚物紧密接触,抑制离聚物对碳表面上pt的毒化作用;

78、(5)采用六羟基铂酸钠作为pt的前驱体;六羟基铂酸钠不含硫酸根离子、氯离子、溴离子和碘离子等阴离子,从源头上防止将这类阴离子引入催化剂的合成步骤中,避免影响催化剂的催化活性;

79、(6)采用乙二醇微波还原法制备碳载铂催化剂,微波辐射可以在短时间内加热反应体系,生产效率高;微波辐射能够内外同时均匀加热反应体系,可获得均匀粒径的pt纳米颗粒,微波辐射的功率和时间可调节,有利于精确控制的pt纳米颗粒的成核粒径;

80、(7)本发明采用二甲基乙酰胺—n甲基甲酰胺混合溶剂;二甲基乙酰胺的溶解度参数值非常接近离聚物主链值,有利于离聚物的主链形成单链盘绕的结构,n甲基甲酰胺的相对介电常数大,有利于离聚物的侧链离解,由于侧链静电排斥,避免离聚物的团聚。

- 还没有人留言评论。精彩留言会获得点赞!