一种多层陶瓷电容器的制备方法与流程

本发明涉及电容器,尤其涉及一种多层陶瓷电容器的制备方法。

背景技术:

1、片式多层陶瓷电容器(mlcc)是常见的被动元件之一,在其内部,金属电极层与陶瓷介质层交替堆叠。近年来,由于各种电子器件的小型化,安装在电子仪器内部的多层陶瓷电容器也需要满足小型化和高电容量化的要求。为了实现多层陶瓷电容器的小型化和高电容量化,需要使电极有效面积最大化,即需要使用于实现电容量所需的有效体积分数变大。

2、现有技术采用无边缘的设计来显著增大内电极在电容器主体的投影面积。采用这种无边缘的设计,多层陶瓷电容器的制备需要经过叠层、切割、贴片和烧结等工序,其中,在切割和贴片之间还需要进行坯体的转动操作,以使坯体的截断侧面成为开放面。而坯体的体积较小,转动操作难度较大,工艺流程复杂,且稳定性较差,使后续的贴片工序也较为繁琐,最终导致产品的生产效率较低,生产成本较高,产品的合格率也较低。

技术实现思路

1、本发明的目的在于克服现有技术的不足之处而提供一种多层陶瓷电容器的制备方法,本发明极大的简化了制备工艺,提高了生产效率和产品合格率,降低了生产成本,成功制备出小型化和高电容量的多层陶瓷电容器。

2、为实现上述目的,本发明采取的技术方案为:

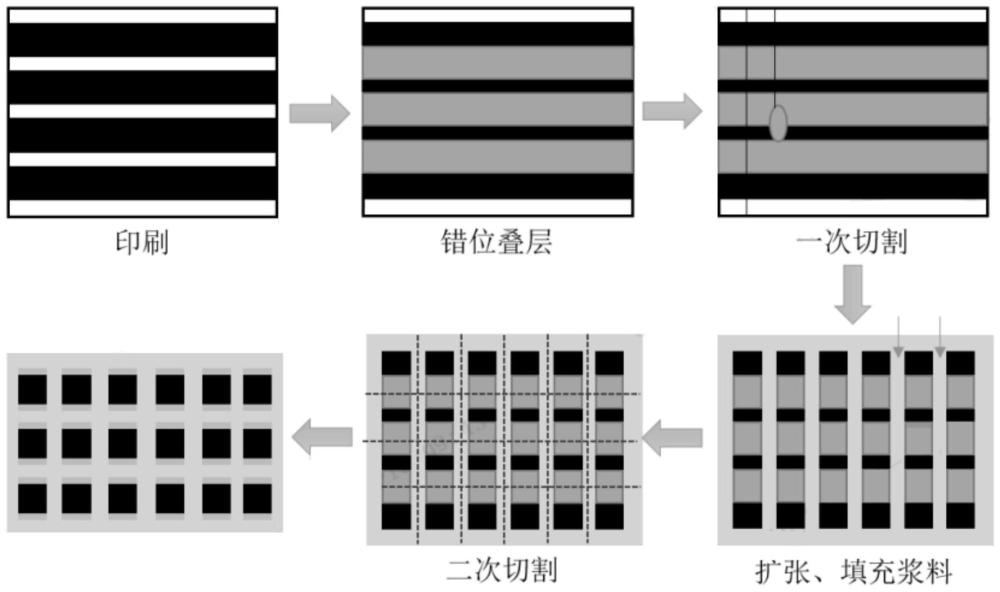

3、一种多层陶瓷电容器的制备方法,包括如下步骤:

4、s1、将若干第一内电极图案以预设间隔印刷于第一陶瓷生片上;将若干第二内电极图案以预设间隔印刷于第二陶瓷生片上;

5、s2、将若干印刷有第一内电极图案的第一陶瓷生片和若干印刷有第二内电极图案的第二陶瓷生片依次交替层叠,使第一内电极图案与相邻的第二内电极图案的延伸方向相同且相互错位,形成陶瓷生片多层体;

6、s3、将步骤s2所得的陶瓷生片多层体切割成所需陶瓷生片层叠段,得到陶瓷生片多层体阵列;

7、s4、将步骤s3切割所得的陶瓷生片多层体阵列的底部贴上扩张膜,将陶瓷浆料填充于任意两个相邻的陶瓷生片层叠段之间的间隙,得到陶瓷生片多层坯体;

8、s5、将步骤s4所述的陶瓷生片多层坯体进行烘干处理,然后切割,剥离扩张膜,得到单坯体;

9、s6、将步骤s5所得的单坯体进行烧结,得到所述多层陶瓷电容器。

10、本发明依次经过叠层、切割、贴膜、填充、烘干和烧结工序,将陶瓷生片多层体切割后,将切割所形成的陶瓷生片多层体阵列的底部贴上扩张膜,可以固定各陶瓷生片层叠段,使任意相邻的两个陶瓷生片层叠段保持相互间隔的状态;在陶瓷生片多层体阵列中的间隙填充陶瓷浆料。与现有技术相比,本发明在后续加工工序中无需进行单坯体的翻转作业,避免单坯体因转动操作而损伤其边缘,提高了多层陶瓷电容器产品的合格率,降低了生产成本。

11、作为本发明的优选实施方式,所述陶瓷浆料包括如下重量份的组分:陶瓷粉、粘合剂、分散剂、增塑剂及溶剂。

12、作为本发明的优选实施方式,所述第一陶瓷生片和第二陶瓷生片分别由陶瓷浆料流延制得,所述第一陶瓷生片和第二陶瓷生片所用的陶瓷浆料与步骤s4填充所用陶瓷浆料的成分相同,这样可以保证填充所用的浆料成型后能够与多层陶瓷电容器的主体完美贴合。

13、作为本发明的优选实施方式,步骤s3中的切割方法为:将所述陶瓷生片多层体沿垂直于所述第一内电极图案延伸方向等间距切割成所需陶瓷生片层叠段。

14、作为本发明的优选实施方式,步骤s5中烘干处理的温度为110~130℃,时间为1~1.5h。

15、作为本发明的优选实施方式,步骤s5中切割的方法为:

16、a、将所述陶瓷生片多层坯体沿所述第一内电极图案延伸方向等间距切割;

17、b、将所述陶瓷生片多层坯体沿垂直于所述第一内电极图案延伸方向等间距切割。

18、可以理解的是,本发明可以先实施步骤a,再实施步骤b;还可以先实施步骤b,再实施步骤a。

19、作为本发明的优选实施方式,步骤s6中烧结的过程分为升温阶段、保温阶段及降温阶段,所述升温阶段:以40~110℃/min的升温速率升温至1095~1105℃,所述保温阶段:在1095~1105℃下保温6~8min;所述降温阶段:以40~90℃/min的降温速率降温至室温。

20、发明人研究发现,在升温过程中,升温速率过低(小于40℃/min),会导致内电极和陶瓷成分的收缩差异大,进而影响多层陶瓷电容器的性能;升温速率过高(大于110℃/min),会影响烧结所用设备(如烧结炉)的寿命。

21、进一步的,所述升温阶段包括第一升温阶段及第二升温阶段,其中,第一升温阶段:升温至700~800℃;第二升温阶段:从700~800℃升温至1095~1105℃;第一升温阶段的升温速率大于第二升温阶段的升温速率。

22、更进一步的,所述第一升温阶段的升温速率为90~110℃/min,所述第二升温阶段的升温速率为40~60℃/min。

23、发明人研究发现,在升温过程中,本发明以90~110℃/min的升温速率升温至700~800℃,再以40~60℃/min的升温速率从700~800℃升温至1095~1105℃;而第一升温阶段的升温速率大于第二升温阶段的升温速率,先将温度快速升温至700~800℃,可以更好地促进有机物的分解,还可以在保证生产效率的同时,减少内电极和陶瓷的收缩差异,进而提升多层陶瓷电容器产品的外观良率和电容量;第二升温阶段的升温速率相对较低,相对缓慢升温至适当高的温度,不仅更适于第二升温阶段对温度的精度要求,精准升温至1095~1105℃,还有利于有机物的充分分解,有利于残碳和残硫物质的排出,进而有利于提升产品的外观良率和电容量,有利于改善产品的机械性能。

24、更进一步的,在第一升温阶段,充入氮气和氢气进行保护,氮气的流量为130~150l/min,氢气的流量为0.02~0.04l/min。

25、更进一步的,在第二升温阶段,充入氮气和氢气进行保护,氮气的流量为160~170l/min,氢气的流量为0.07~0.09l/min。

26、发明人研究发现,在整个升温过程中,第一升温阶段的温度相对较低,氢气和氮气的流量比相对较低,这种低氢气氛,可以更好地促进有机物的分解;第二升温阶段的温度继续升高,氢气和氮气的流量比相对较高,既可以使有机物充分分解,又可以有效防止多层陶瓷电容器产品氧化,从而提升产品的外观良率和电容量。

27、进一步的,在保温阶段,充入氮气和氢气进行保护,氮气的流量为170~200l/min,氢气的流量为0.12~0.145l/min。

28、发明人研究发现,保温阶段的温度稳定在1095~1105℃,与升温阶段相比,需要进一步提升氢气和氮气的流量比,将氮气的流量控制在170~200l/min,氢气的流量控制在0.12~0.145l/min,能够避免内电极氧化,避免产品开裂。

29、进一步的,所述降温阶段包括第一降温阶段及第二降温阶段,其中,第一降温阶段:从1095~1105℃降温至870~930℃;第二降温阶段:从870~930℃降温至室温;所述第一降温阶段的降温速率大于所述第二降温阶段的降温速率。

30、更进一步的,所述第一降温阶段的降温速率为70~90℃/min,所述第二阶段的降温速率为40~60℃/min。

31、发明人研究发现,在降温过程中,本发明控制第一降温阶段的降温速率适当大于第二降温阶段的降温速率,先以70~90℃/min的降温速率从1095~1105℃降温至870~930℃,可以防止过多二次相的生成。

32、发明人研究发现,在升温阶段中,陶瓷晶粒的最外层和烧结助剂逐渐互熔,并最终在保温阶段形成烧结助剂包覆陶瓷晶粒的核壳结构,本发明合理控制第一降温阶段和第二降温阶段的降温速率,先以70~90℃/min的降温速率从1095~1105℃降温至870~930℃,再以40~60℃/min的降温速率从870~930℃降温至室温,可以保证核壳结构的稳定性和陶瓷晶粒的一致性,使产品的结构更加致密,从而增强产品的绝缘性和可靠性,提高产品的电容量和机械性能。

33、更进一步的,在第一降温阶段和第二降温阶段,充入氮气和氢气中的至少一种气体进行保护,氮气的流量为260~280l/min,氢气的流量为0~0.05l/min。

34、发明人研究发现,与升温和保温阶段相比,在降温过程中,减小氢气的流量,同时提高氮气的流量,这种高氮气氛可以有效抑制陶瓷晶粒生长,抑制陶瓷晶型转变,提高产品结构的致密度,进而提高产品的机械性能。

35、与现有技术相比,本发明的有益效果在于:

36、(1)本发明将陶瓷生片多层体切割后,在陶瓷生片多层体阵列中的间隙填充陶瓷浆料,在后续加工工序中无需进行单坯体的翻转作业,避免单坯体因转动操作而损伤其边缘,提高了多层陶瓷电容器产品的合格率,降低了生产成本;

37、(2)本发明对烧结工序中的温度、时间等工艺参数进行了优化,能更好地促进有机物分解,同时防止内电极氧化,抑制陶瓷晶粒的生长,抑制陶瓷晶型转变,提高产品的致密度,进而提高产品的外观良率、电容量及机械性能。

- 还没有人留言评论。精彩留言会获得点赞!