一种碳化硅器件双层金属的刻蚀方法

本发明涉及一种碳化硅器件双层金属的刻蚀方法,属于微电子制作。

背景技术:

1、碳化硅材料因其高导热性、高击穿电压、耐高温等优异的物理化学性能,成为当下最具发展活力和前景的第三代半导体材料。相比传统硅基衬底,碳化硅材料在高功率、高频和高温领域具有明显的优势,拥有巨大的市场空间。目前随着新能源汽车领域的蓬勃兴起,在逆变器模块、大功率充电设备方面,碳化硅取代硅基已成主流发展方向。

2、从碳化硅器件方面而言,金属薄膜的形成和腐蚀对器件性能起着关键作用。目前腐蚀金属薄膜主要有两种方法:一种是通过配比一定组成和浓度的溶液进行湿法腐蚀,另一种是通过等离子体干法刻蚀金属。前者生产成本低,但因溶剂腐蚀的各向同性导致难以控制精度,腐蚀后在界面处的金属残留会影响器件性能。后者刻蚀精度高,保证界面处整洁但成本较高,且多种金属刻蚀时,存在交叉污染、机台保养和寿命低等问题。

3、在碳化硅半导体器件的应用中,金属的选择目前已从只用一种金属向多金属或合金研究方向发展,如用多层金属结构改善肖特基势垒的不均匀性,或者用多层金属改善欧姆接触部分的粘附性。因此,双层甚至多层金属腐蚀的好坏对最终器件产品性能具有重要影响。为此,提出本发明。

技术实现思路

1、针对现有技术的不足,本发明提供一种碳化硅器件双层金属的刻蚀方法,简单易操作,在降低生产成本的前提下,使得金属刻蚀精度稳定,减小线宽损失,既不进一步放大湿法腐蚀造成的不良影响,也能提高金属层与基底界面质量,获得良好的刻蚀形貌,减小漏电,从而提高器件电学性能。

2、本发明的技术方案如下:

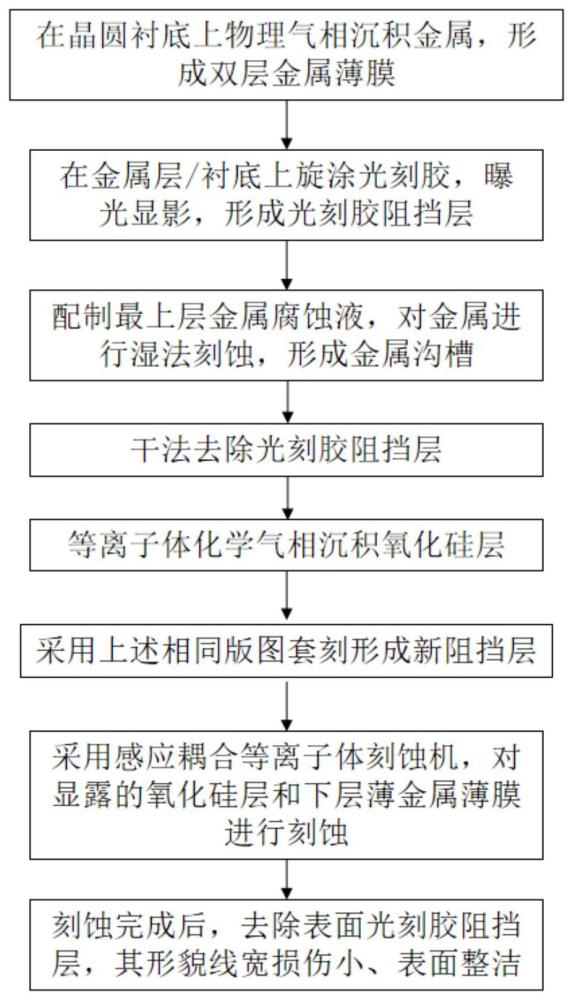

3、一种碳化硅器件双层金属的刻蚀方法,步骤如下:

4、s1:在碳化硅衬底上物理气相沉积双层所需金属;

5、s2:沉积后观察无误,在金属层上旋涂光刻胶,经过曝光、显影、硬烘,形成光刻胶阻挡层;

6、s3:配制上层金属腐蚀混合液,对上层金属进行湿法刻蚀,形成上层金属沟槽;

7、s4:纯氧等离子体干法去除光刻胶阻挡层;

8、s5:采用等离子体化学气相沉积方式生长氧化层;

9、s6:步骤s4光刻胶去除干净,且步骤s5中氧化层生长完毕后,以步骤s2相同图形进行套刻,再次形成新的光刻胶阻挡层;

10、s7:采用感应耦合等离子体刻蚀机对下层金属进行干法刻蚀;

11、s8:通过光学发射光谱法监控刻蚀完成后,去除表面光刻胶阻挡层。

12、根据本发明优选的,步骤s1中,双层金属中上层金属为al,下层金属为ti;或上层金属为ni,下层金属为ti;或上层金属为ni,下层金属为w。

13、根据本发明优选的,步骤s2和步骤s6中的光刻胶阻挡层厚度相同,均为1000nm---3000nm。

14、根据本发明优选的,步骤s3中,金属腐蚀混合液中磷酸:醋酸:硝酸:水体积比=4:4:1:1,腐蚀温度为40℃。

15、根据本发明优选的,步骤s7中,在光刻暴露区域采用干法刻蚀下层金属至露出衬底。

16、根据本发明优选的,步骤s7中,干法刻蚀具体采用物理性刻蚀、化学性刻蚀或物理化学性刻蚀。

17、根据本发明优选的,步骤s7中,等离子体刻蚀上电极功率600~1000w,下电极功率60~200w。

18、根据本发明优选的,步骤s7中,刻蚀气体为hcl和ar、hcl和ar或chf3和ar,hcl和ar流量比为3:1,sf6和ar流量比为4:1,chf3和ar流量比为3:1。

19、根据本发明优选的,步骤s8中,采用氧等离子体去除光刻胶阻挡层,温度范围为100~250℃。

20、根据本发明优选的,氧化层为氧化硅层,氧化层厚度为50~500nm。

21、本发明的有益效果在于:

22、本发明提供了一种碳化硅器件制备时双层金属的刻蚀方法,该方法相比于全部干法刻蚀,能一定程度降低成本,相比于全部湿法腐蚀,又能保证金属层和基底界面的整洁性,减少金属残留从而提高器件电学性能。在湿法和干法结合刻蚀中,由于湿法腐蚀的各向同性,金属层腐蚀后会发生侧蚀从而形成倾斜截面,此截面易造成干法刻蚀时副产物的堆积,本发明通过光刻胶阻挡层和氧化层对倾斜截面进行保护,能很好的规避这一点。同时本发明不仅仅只适用于碳化硅衬底,在此基础上可拓展至其他半导体材料和多层金属情况;其方法理论简单易于理解,可有效提高碳化硅器件生产效率。

技术特征:

1.一种碳化硅器件双层金属的刻蚀方法,其特征在于,步骤如下:

2.如权利要求1所述的碳化硅器件双层金属的刻蚀方法,其特征在于,步骤s1中,双层金属中上层金属为al,下层金属为ti;或上层金属为ni,下层金属为ti;或上层金属为ni,下层金属为w。

3.如权利要求1所述的碳化硅器件双层金属的刻蚀方法,其特征在于,步骤s2和步骤s6中的光刻胶阻挡层厚度相同,均为1000nm---3000nm。

4.如权利要求1所述的碳化硅器件双层金属的刻蚀方法,其特征在于,步骤s3中,金属腐蚀混合液中磷酸:醋酸:硝酸:水体积比=4:4:1:1,腐蚀温度为40℃。

5.如权利要求1所述的碳化硅器件双层金属的刻蚀方法,其特征在于,步骤s7中,在光刻暴露区域采用干法刻蚀下层金属至露出衬底。

6.如权利要求1所述的碳化硅器件双层金属的刻蚀方法,其特征在于,步骤s7中,干法刻蚀具体采用物理性刻蚀、化学性刻蚀或物理化学性刻蚀。

7.如权利要求1所述的碳化硅器件双层金属的刻蚀方法,其特征在于,步骤s7中,等离子体刻蚀上电极功率600~1000w,下电极功率60~200w。

8.如权利要求1所述的碳化硅器件双层金属的刻蚀方法,其特征在于,步骤s7中,刻蚀气体为hcl和ar、hcl和ar或chf3和ar,hcl和ar流量比为3:1,sf6和ar流量比为4:1,chf3和ar流量比为3:1。

9.如权利要求1所述的碳化硅器件双层金属的刻蚀方法,其特征在于,步骤s8中,采用氧等离子体去除光刻胶阻挡层,温度范围为100~250℃。

10.如权利要求1所述的碳化硅器件双层金属的刻蚀方法,其特征在于,氧化层为氧化硅层,氧化层厚度为50~500nm。

技术总结

本发明涉及一种碳化硅器件双层金属的刻蚀方法,属于微电子制作技术领域。方法步骤为:S1:在碳化硅衬底上沉积双层所需金属;S2:在金属层上旋涂光刻胶,制备光刻胶阻挡层;S3:对上层金属进行湿法刻蚀,形成上层金属沟槽;S4:纯氧等离子体干法去除光刻胶阻挡层;S5:采用等离子体化学气相沉积方式生长氧化层;S6:以步骤S2相同图形进行套刻,形成新的光刻胶阻挡层;S7:对下层金属进行干法刻蚀;S8:去除表面光刻胶阻挡层。本发明简单易操作,在降低生产成本的前提下,使得金属刻蚀精度稳定,减小线宽损失,既不进一步放大湿法腐蚀造成的不良影响,也能提高金属层与基底界面质量,获得良好的刻蚀形貌,减小漏电,从而提高器件电学性能。

技术研发人员:钟宇,苑登文,韩吉胜,汉多科·林纳威赫

受保护的技术使用者:山东大学

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!