一种LED灯带封装设备的制作方法

本发明涉及led灯带加工设备,具体涉及一种led灯带封装设备。

背景技术:

1、led灯带是指把led组装在带状的fpc(柔性线路板)或pcb硬板上,因其产品形状像一条带子而得名。led灯带可分为led硬灯条和柔性led灯带,灯带已被广泛应用在建筑物、桥梁、道路、花园、庭院、地板、天花板、家具、汽车、池塘、水底、广告、招牌、标志等上装饰和照明;

2、led灯带的广泛应用,就使得人们对灯带的质量要求越来越高,传统的产品焊接主要是通过人工电洛里进行的,由于人工电洛定位不精确,焊接厚薄与均匀,容易出现漏焊、偏焊,造成焊接不牢固,甚至产品直接脱落,使得led灯带的质量普遍较差;

3、而且,现有led灯带的生产工艺,是将作为正极负极的两根漆包线的漆皮拨开,露出导体芯线,然后将led芯片的正负极锡焊在导体芯线上,然后在锡焊部位涂覆uv胶,固化后对led芯片和导体芯线进行包覆保护,以完成整个封装。

4、但这种传统两根正负极漆包线的led灯串结构简单,所能显现的光源变化较少,如果想要更丰富的光源表现,只能通过多排线组。这是因为现有工艺无法在一次封装中,完成多排线组一体化的工艺。

5、难点在于,如何在自动化生产中精准将多个led芯片有序、密集的安装在各线组上。同时因为多个led芯片之间间隙小,无法同时锡焊,那么逐一锡焊时,如何保持多个led芯片与导体纤芯之间的稳定关系,也是需要克服的问题。

6、因此,如果能设计多拍线组的led灯串,并实现对这种灯串的自动化封装,将极大拓展灯串应用场景和市场。

技术实现思路

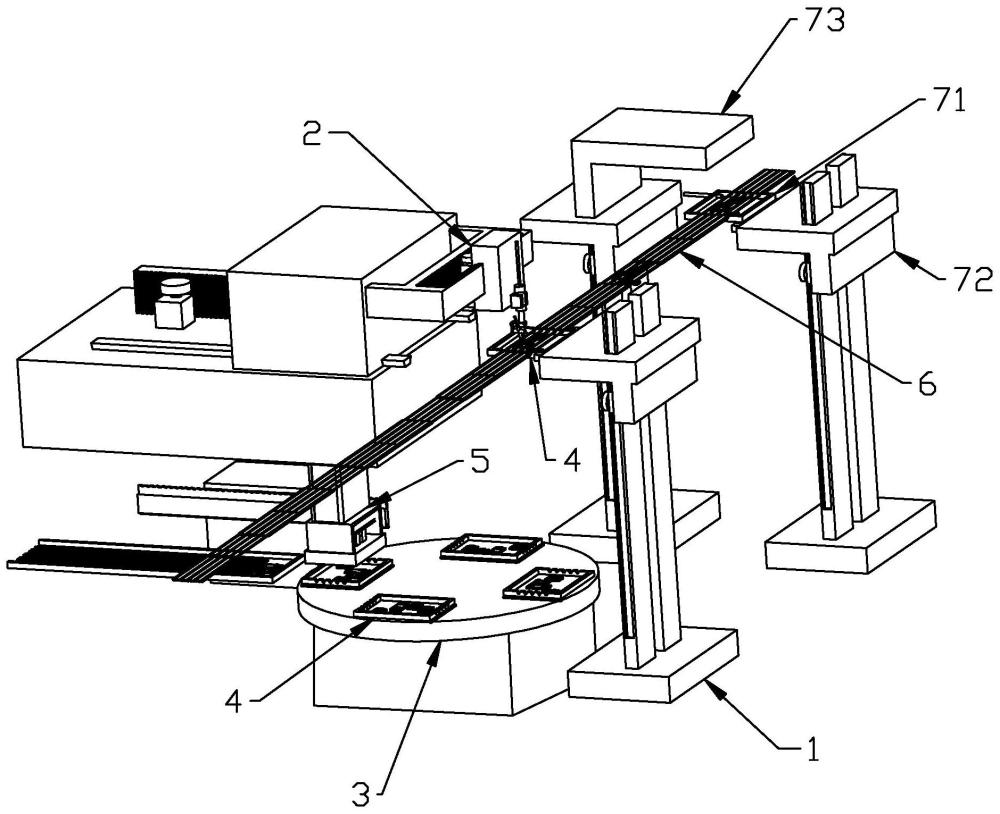

1、本发明为了解决上述技术的不足,提供了一种led灯带封装设备。本发明的技术方案:一种led灯带封装设备,包括沿灯带传输方向依次设置的灯带放线装置、灯带剥线装置、第一载具升降装置、锡焊装置、灯带收线装置,以及设置于灯带竖直下方,并位于第一载具升降装置处的旋转工作台、贴片载具、贴片上料装置;所述灯带收尾两端分别与灯带放线、收线装置连接做水平方向步进移动;所述灯带包括若干条平行设置的漆包线;

2、所述贴片载具对应若干条平行漆包线间距、轮廓设置的第一线槽,该第一线槽横截面呈开口朝竖直上方的“v”字型,所述漆包线由水平方向经第一线槽穿过贴片载具,该第一线槽竖直下方设有若干个芯片槽,所述各芯片槽首尾两端靠近至少两根相邻的漆包线;

3、所述旋转工作台上等分装载有若干个贴片载具,该旋转工作台包括靠近贴片上料装置的上料工位、靠近第一载具升降装置的下料工位;

4、所述贴片上料装置夹取若干个led芯片至各芯片槽内,所述旋转工作台往复转运载有led芯片的贴片载具至下料工位;

5、所述第一载具升降装置包括升降轨道,升降驱动机构、升降台及气动夹爪,所述升降台设置于升降轨道上做竖向滑动配合,包括靠近下料工位的夹取工位、及靠近锡焊装置的锡焊工位,所述升降驱动机构驱动升降台、气动夹爪于两工位之间往复竖直滑动,该气动夹爪设有与贴片载具轮廓适配的一对卡爪,并抓取下料工位的贴片载具至锡焊工位;

6、所述锡焊装置包括自动锡焊机,该自动锡焊机于锡焊工位将各芯片槽内led芯片的正负极与对应的各漆包线导线线芯锡焊固定;

7、所述气动夹爪将空载具回放至下料工位,所述灯带放线、收线装置驱动漆包线携带锡焊固定的led芯片水平方向步进移动。

8、采用上述技术方案,如说明书附图7所示,平行线组a-e上设置多个跨线锡焊的led芯片,通过led灯带的电路板控制其中如a-b线组导通正负极,其他线路暂时断电;或c-d线组导通正负极,其他线路暂时断电的方式,控制灯带上不同led芯片的交替闪烁,并以较少线组最大化增加了灯带上led芯片的变化。但这种密集的多个led芯片封装锡焊自动化工艺,如果采用传统方式芯片一一封装,如何精准对齐芯片和纤细,封装效率和精度成为了巨大问题。

9、因此,本发明设计了贴片载具,及载具转运工艺,将漆包线沿水平方向悬空传输,利用贴片上料装置将led芯片置入芯片槽后,由旋转工作台、第一载具升降装置驱动贴片载具移动、上升至锡焊工位,此时贴片载具由下而上与漆包线相遇,利用第一线槽引导漆包线嵌入,以确保锡焊时,导体纤芯被稳固,不产生晃动。

10、如说明书附图6所示,随贴片载具上升动作,芯片槽中的led芯片正负极对准贴合各自的导体纤芯,然后自动锡焊机启动,驱动烙铁头精准移动至各芯片正负极处,出锡管27件随烙铁头移动,并在控制系统控制下,排出适量锡至正负极与导体纤芯处,完成锡焊工艺。

11、然后贴片载具下降回到旋转工作台,芯片槽中的led芯片因与导体芯片锡焊固定,而留在灯带上,完成了封装。

12、灯带放线装置、灯带收线装置为常见卷线设备,不做复述。

13、本发明的进一步设置:所述贴片上料装置包括输料轨道、若干上料机械手、滑移机架、水平滑移轨道、机架驱动机构、升降气缸、若干个吸盘机构及吸盘升降台;

14、所述输料轨道设有与上料工位的贴片载具的各芯片槽位置对齐的若干道输料槽,该输料槽靠近上料工位的一端为待装工位,所述若干上料机械手夹取led芯片至各输料槽内,并将led芯片朝待装工位一侧推送;

15、所述水平滑移轨道衔接设置于待装工位和上料工位之间,所述滑移机架与水平滑移轨道做滑动配合,所述机架驱动机构包括固定设置于滑移机架上驱动电机、主动齿轮,所述水平滑移轨道上设有与主动齿轮啮合的齿条,所述驱动电机驱动主动齿轮正反转,带动滑移机架于待装工位和上料工位之间往复移动;

16、所述滑移机架竖直下方设有对应各芯片槽位置的升降槽,所述若干个吸盘机构分别设置于升降槽中作滑动配合,该若干个吸盘机构均包括滑块件、真空吸盘及抽真空泵,所述真空吸盘与滑块件固定并朝向芯片槽一侧,该滑块件内设有连通真空吸盘的气孔,各气孔与抽真空泵软管连接,所述抽真空泵控制各真空吸盘吸取或放下led芯片;

17、所述升降升降台与各滑块件固定连接,并与升降气缸活塞杆连接,该升降气缸驱动各真空吸盘同步运动靠近或远离输料槽、芯片槽。

18、采用上述技术方案,由于led芯片本体体积小,且本发明排列较密集,逐一夹取效率低。因此拖过多组机械臂夹取芯片备料至输料轨道,然后由多个吸盘机构一并吸附、一并放入芯片槽的方式,提高了芯片放置精度和效率。

19、本发明的进一步设置:所述锡焊装置与灯带收线装置之间还设有uv胶工位,该uv胶工位设有无影胶载具、第二载具升降装置、及紫外线固化灯;所述无影胶载具设置于uv胶工位的led灯带竖直下方,该无影胶载具设有朝向灯带的胶水槽、连通至胶水槽内的胶水输送管、及对应若干条平行漆包线间距、轮廓设置的第二线槽;

20、所述第二载具升降装置夹住无影胶载具靠近或远离灯带,靠近灯带时漆包线嵌入第二线槽,led芯片陷于胶水槽中,所述胶水输送管释放无影胶至胶水槽内浸没led芯片和导体纤芯;

21、所述紫外线固化灯设置于uv胶工位竖直上方,照射无影胶与led芯片、导体纤芯固化包覆;所述胶水输送管位置相对远离紫外线固定灯,且竖直高度高于led芯片在胶水槽中的高度位置。

22、采用上述技术方案,led芯片与导体纤芯锡焊固定后,裸露于外容易造成损坏,因此设置无影胶固化包覆进行保护。

23、但无影胶如何自动化实施成为了难点,特别是本技术灯带各光源点均设置多个led芯片,如何将无影胶有效包覆,不产生溢出成为了关键。

24、因此,在本技术设计下,利用了无影胶载具结构约束无影胶浸没各led芯片的有效范围,避免无影胶无规则溢出,然后利用设置在竖直上方的紫外线固化灯固化无影胶,完成固化包覆工艺。固化后,驱动无影胶载具降下,与芯片包覆分离,灯带步进,后一光源点来到uv胶工位,载具上升稳定灯串,再次排出无影胶,以自动化循环完成无影胶包覆工艺。

25、胶水输送管位置的设置,避免了输送管被紫外线找到堵塞,必要时还可以设置遮光板等操作遮挡输送管被照到。

26、本发明的进一步设置:所述灯带剥线装置包括引线管、刀片,该引线管设有与灯带轮廓适配的中心孔,所述引线管外周面设有径向调节座、及贯穿至中心孔内的刀槽,该径向调节座沿沿径向设有长圆孔,所述刀片插设于刀槽内,且侧面设有延伸至长圆孔内做滑动配合的螺纹轴,该螺纹轴穿过长圆孔与螺母固定。

27、采用上述技术方案,可调节刀片与漆包线之间的径向距离,以适应切开不同厚度的漆皮。

28、本发明的进一步设置:所述自动焊锡机包括机架、x轴轨道、y轴轨道、伺服驱动系统、伺服控制系统、出锡控制单元、焊接控制单元。

29、采用上述技术方案,自动锡焊机采用平面xy自由度的机型,以便精准移动至各led芯片的正负极处。

30、本发明的进一步设置:所述设备还包括检测机构,该检测机构为设置于uv胶工位和灯带收线工位之间的光敏传感器。

31、采用上述技术方案,以检测锡焊后led芯片能够被点亮,检测环件并记录、报警。

32、本发明的进一步设置:所述若干道输料轨道靠近贴片载具的末端为停留端,该停留端与各自对齐的芯片槽间距同一,所述对应各芯片槽位置的升降槽,移动至待装工位时,各自与各停留端芯片位置对齐。

33、采用上述技术方案,使得滑移机架上各吸盘机构,均在固定距离的往复移动中,停留时准确对准停留端或芯片槽。

34、本发明的有益效果:本发明的封装设备结构设计,以贴片载具主动迎合灯带的方式,实现了同时锡焊、无影胶固化多个led芯片至导体纤芯上的封装工艺,显著提升了生产效率。

35、

- 还没有人留言评论。精彩留言会获得点赞!