一种航空航天用轻型单芯电缆及其制备方法与流程

本发明涉及电缆,具体是一种航空航天用的轻型单芯电缆,以及该电缆的制备方法。

背景技术:

1、当今世界,航空航天已经成为最活跃和最有影响力的科学技术领域之一,在该技术领域取得的重大成就,标志着人类文明的最新发展,亦表征着一个国家科学技术的先进水平。由于航空航天装备中存在着诸多的电气互联设计,因此航空航天专用电缆是航空航天装备的重要组成部分,犹如神经与血管分布于航空航天装备内的每一个区域。

2、基于航空航天装备的空间设计有限,以及需要考虑续航能力、载重能力和飞行性能等技术因素,因此航空航天专用的电缆要求尽可能的保持优异传输性能、结构紧凑小型化、重量轻量化。为满足此技术要求,航空航天专用的单芯电缆,通常以传输性能优异的镀银铜线作为导体,在导体外部尽可能少的成型绝缘层等防护结构,例如中国专利文献公开的名称为“一种轻型复合航空航天电缆”(公开号cn 105280273 a,公开日2016年01月27日)、“一种航空航天用氟聚物绝缘轻型耐高温电线电缆”(公开号cn202694834 u,公开日2013年01月23日)、“一种聚酰亚胺航空航天用电缆”(公开号cn 202839022 u,公开日2013年03月27日)等技术。这些技术所披露的航空航天专用单芯电缆,因结构设计的局限性,其最高耐电压性能一般为5.7kv,若要传输更高电压的电流,则容易产生影响安全性的尖端放电现象。

3、据本技术人的研究及检索发现,当前所披露的航空航天专用单芯电缆,不能可靠地承载更高电压的电流传输(超过5.7kv),限制了航空航天专用单芯电缆的用途。若要传输更高电压的电流,则需要增大导体横截面近一倍及增加相应的防护结构,不利于航空航天专用电缆的结构紧凑小型化、重量轻量化的技术控制。

技术实现思路

1、本发明的技术目的在于:针对上述航空航天专用电缆的特殊性,以及现有航空航天专用单芯电缆的技术不足,提供一种既具备紧凑结构、轻量化技术特点,又能使最高耐电压性能达12kv的航空航天用轻型单芯电缆,以及该电缆的制备方法。

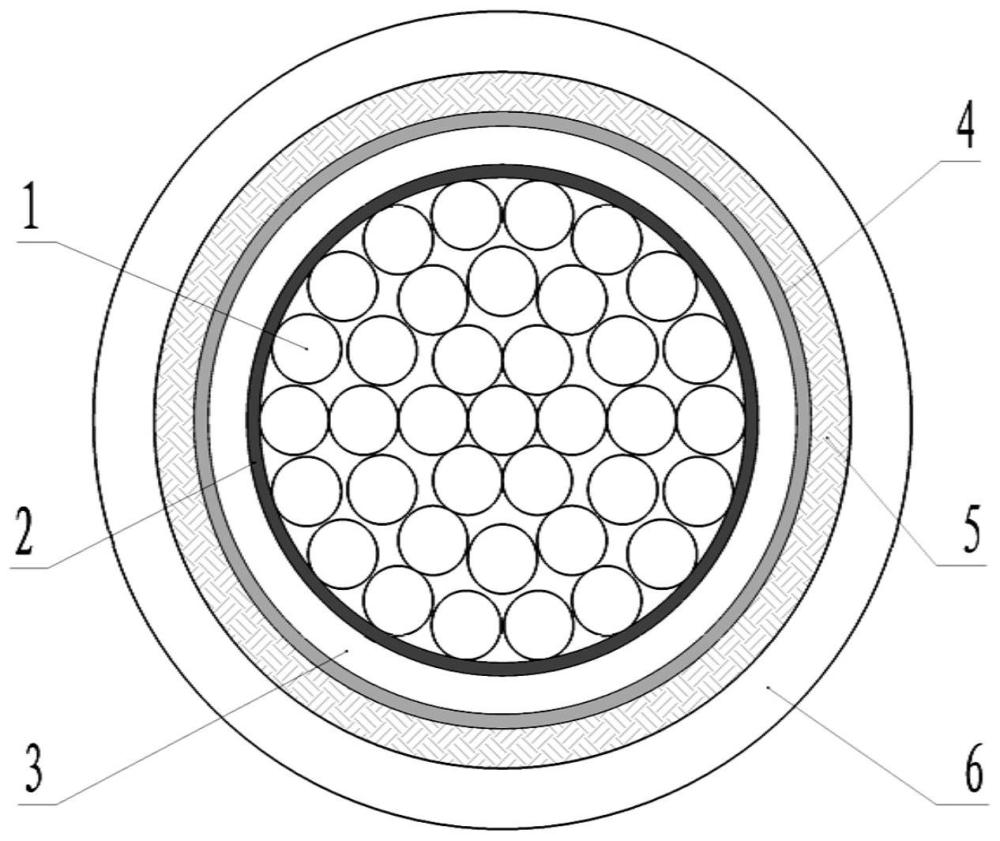

2、本发明的技术目的通过下述技术方案实现,一种航空航天用轻型单芯电缆,所述电缆包括导体以及在所述导体外部由内而外依次包覆的石墨烯半导电层、高压绝缘层、隔离层、屏蔽层和护套层;

3、所述导体是由多根镀银软铜线同心绞合且压紧而成,所述压紧的压缩比≥5%。

4、上述技术措施针对于上述航空航天专用电缆的特殊性,以传输性能优异的镀银软铜线作为导体的组成单元,将多根镀银软铜线的绞合结构以大压缩比紧压形成导体,在导体外部覆盖轻型、半导电的石墨烯半导电层,能够可靠地承载最高达12kv电压的电流传输,在运行过程中不会产生尖端放电现象,高压绝缘层对此形成了可靠地安全保障,从而有效增强了航空航天专用单芯电缆的用途。通过隔离层、屏蔽层和护套层的成型,一方面增强了所成型电缆的传导及绝缘的物理、机械性能,长期工作温度可保持在-65℃~+250℃范围内,二方面对所成型电缆的耐高电压传输功能实现双重保护。

5、作为优选方案之一,所述导体是由多根直径0.20~0.30mm的镀银软铜线同心绞合且压紧而成;

6、所述同心绞合的绞合节径比为8~16倍。

7、上述技术措施的导体柔软性好,进而有利于提高所成型电缆在敷设时的可弯曲性能。同时,上述技术措施的导体成型结构,更有利于可靠实现大压缩比的紧压。

8、作为优选方案之一,所述石墨烯半导电层为石墨烯半导电膜在所述导体外部的至少一层重叠绕包结构,每一层的重叠绕包率为60~70%;

9、所述石墨烯半导电膜的厚度为0.04~0.06mm、宽度大于所述导体的周长;

10、所述石墨烯半导电层的绕包厚度≤0.3mm。

11、上述技术措施的石墨烯半导电层,在不会明显增加所成型电缆的横截面尺寸及单位长度重量的前提下,可确保成型厚度在长度方向和圆周方向保持基本均匀,以对导体表面的电场进行均衡控制,进一步提高对高压电流通过导体时,产生尖端放电现象的可靠控制。

12、作为优选方案之一,所述高压绝缘层为四氟乙烯-全氟烷基乙烯基醚共聚物在所述石墨烯半导电层外部的挤包结构,挤包平均厚度为0.2~0.4mm,挤包同心度≥90%。该技术措施的高压绝缘层,具有耐压等级高、重量轻、耐温范围广、耐环境性能好的技术特性,即其在耐高压、耐温范围广、耐环境的同时还具备了轻薄结构特性,有利于控制所成型电缆的横截面尺寸和单位长度重量,有效满足于航空航天专用电缆的技术要求。

13、作为优选方案之一,所述隔离层为低密度聚四氟乙烯膜在所述高压绝缘层外部的至少一层重叠绕包结构,每一层的重叠绕包率为60~70%;

14、所述低密度聚四氟乙烯膜的厚度为0.04~0.06mm、宽度大于所述高压绝缘层的外周长;

15、所述隔离层的绕包厚度≤0.5mm。

16、上述技术措施的隔离层,不会明显增加所成型电缆的横截面尺寸及单位长度重量,其可靠地分隔高压绝缘层和屏蔽层,降低屏蔽层对高压绝缘层的不利影响,有利于保障所成型电缆的长效性。

17、作为优选方案之一,所述屏蔽层是由直径0.08~0.12mm的镀银软铜线编织而成,编织密度≥90%。该技术措施的屏蔽层在具备优异屏蔽性能的同时,柔软性好,有利于提高所成型电缆在敷设时的可弯曲性能。

18、作为优选方案之一,所述护套层为四氟乙烯-全氟烷基乙烯基醚共聚物在所述屏蔽层外部的挤包结构,挤包平均厚度为0.2~0.4mm,挤包同心度≥90%。该技术措施的护套层,具有重量轻、耐温范围广、耐环境性能好的技术特性,即其在耐温范围广、耐环境的同时还具备了轻薄结构特性,有利于控制所成型电缆的横截面尺寸和单位长度重量,有效满足于航空航天专用电缆的技术要求。

19、一种上述航空航天用轻型单芯电缆的制备方法,所述制备方法包括下列工艺步骤:

20、步骤1. 将多根直径0.20~0.30mm的镀银软铜线,按同心排布结构以8~16倍的绞合节径比绞合为一束;

21、将绞合成束的导体以≥5%的压缩比进行压紧;

22、步骤2. 将石墨烯半导电膜以多层重叠绕包方式,绕包在步骤1所制成的导体外部,每一重叠绕包层的重叠绕包率控制为60~70%;

23、步骤3. 采用挤塑机,将四氟乙烯-全氟烷基乙烯基醚共聚物加热塑化,以挤管方式按平均厚度0.2~0.4mm、同心度≥90%挤包在步骤2的石墨烯半导电膜的外部,形成绝缘层;

24、步骤4. 将低密度聚四氟乙烯膜以多层重叠绕包方式,绕包在步骤3所制成的绝缘层外部,每一重叠绕包层的重叠绕包率控制为60~70%,形成隔离层;

25、步骤5. 采用编织机,将直径0.08~0.12mm的镀银软铜线以编织密度≥90%的方式编织在步骤4的隔离层外部,形成屏蔽层;

26、步骤6. 采用挤塑机,将四氟乙烯-全氟烷基乙烯基醚共聚物加热塑化,以挤管方式按平均厚度0.2~0.4mm、同心度≥90%挤包在步骤5的屏蔽层外部,形成护套层。

27、以上述技术措施所制成的航空航天专用单芯电缆,具有结构紧凑、重量轻、柔软性好等技术特点,能够可靠地承载最高达12kv电压的电流传输,长期工作温度可保持在-65℃~+250℃范围内,有效满足于航空航天专用电缆的技术要求,有利于航空航天装备实现大功率传输及线路系统减重和小型化设计。

28、本发明的有益技术效果是:上述技术措施针对于上述航空航天专用电缆的特殊性,以传输性能优异的镀银软铜线作为导体的组成单元,将多根镀银软铜线的绞合结构以大压缩比紧压形成导体,在导体外部覆盖轻型、半导电的石墨烯半导电层,能够可靠地承载最高达12kv电压的电流传输,在运行过程中不会产生尖端放电现象,高压绝缘层对此形成了可靠地安全保障,从而有效增强了航空航天专用单芯电缆的用途。通过隔离层、屏蔽层和护套层的成型,一方面增强了所成型电缆的传导及绝缘的物理、机械性能,长期工作温度可保持在-65℃~+250℃范围内,二方面对所成型电缆的耐高电压传输功能实现双重保护。

29、经测试,上述技术措施的电缆,相较于现有耐电压性能5.7kv的航空航天专用单芯电缆而言,其在导体横截面基本不变的前提下,能够可靠地承载更高电压的电流传输,传输功率提升了近一倍,安全性好。相较于现有耐电压性能12kv的单芯电缆而言,其导体横截面约为1/2,在实现耐压等级翻翻的同时能够使得成型结构更为紧凑小型化、重量轻量化,有效满足于航空航天专用电缆的技术要求。

30、因此,上述技术措施的电缆,有利于航空航天装备实现大功率传输及线路系统减重和小型化设计。

- 还没有人留言评论。精彩留言会获得点赞!