一种表层非晶化含氧固态电解质及其制备方法和应用与流程

本发明属于锂电池制备,具体涉及一种表层非晶化含氧固态电解质及其制备方法和应用。

背景技术:

1、锂离子电池因其具有高能量密度、长循环寿命等优点而被广泛应用于电子产品、电动汽车、军工和航天等领域。特别是近几年,对电动汽车续航里程要求的提高,如何提高锂离子电池的能量密度成为了研究热点。

2、固态电池作为下一代电池技术,在安全和能量密度方面,相较于液态锂离子电池具有较高优势。然而,由于固态电池存在很多科学问题尚未解决,现阶段发展混合固液电池作为技术过渡已经成为了行业共识。在混合固液电池中,使用含氧固态电解质包覆电极、掺混电极极片或者进行隔膜涂覆可以有效提高电池的电化学性能。但由于含氧固态电解质为无机刚性颗粒,在与电解液接触时,存在浸润性差的问题,导致界面阻抗增大,从而会影响锂离子电池的电化学性能。

3、在全固态电池技术范畴内,cn107611476b公布了一种表面为非晶态物质的无机固态电解质制备方法,其方法包括三步:第一步,将晶态的固态电解质在较大压力下压制后烧结成固态电解质陶瓷片;第二步是通过熔融淬冷或高能球磨将晶态的固态电解质进行非晶化处理,制备非晶态的固态电解质粉体;第三步是将非晶态固态电解质粉体与粘结剂和溶剂混合,制备复合浆料,通过涂覆,将含有非晶态的固态电解质的混合浆料涂覆在第一步制备的晶态固态电解质陶瓷片的表面。该方法虽然能够得到表面非晶态的无机固态电解质,但是由于非晶态是通过涂覆的方式复合在晶态电解质的表面,非晶态与晶态的接触依然是宏观的固-固接触,存在较大的界面接触电阻。另外,由于上述技术方案是将晶态的固态电解质制备成陶瓷片,增加了非晶态涂覆层后,提高了金属锂的浸润性,改善了全固态电池中固态电解质与锂负极的接触。而现阶段固液混合电池中,负极使用金属锂还存在界面不稳定、锂枝晶刺穿隔膜、巨大的体积变化等很多问题,故此种方法制备的陶瓷片并不适合用于固液混合电池,且陶瓷片无法用于正极包覆、极片掺混或隔膜涂覆等。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种表层非晶化含氧固态电解质及其制备方法和应用。所述表层非晶化含氧固态电解质为粉体形式,在与电解液接触时,可提高与电解液的浸润性,用于极片掺混,可以大大提高极片的吸液率;用于隔膜涂覆,可以提高隔膜与电解液的浸润性,降低电池内阻;用于正极材料包覆,可以提高正极材料与电解液的化学以及电化学稳定性。

2、为达到此目的,本发明采用以下技术方案:

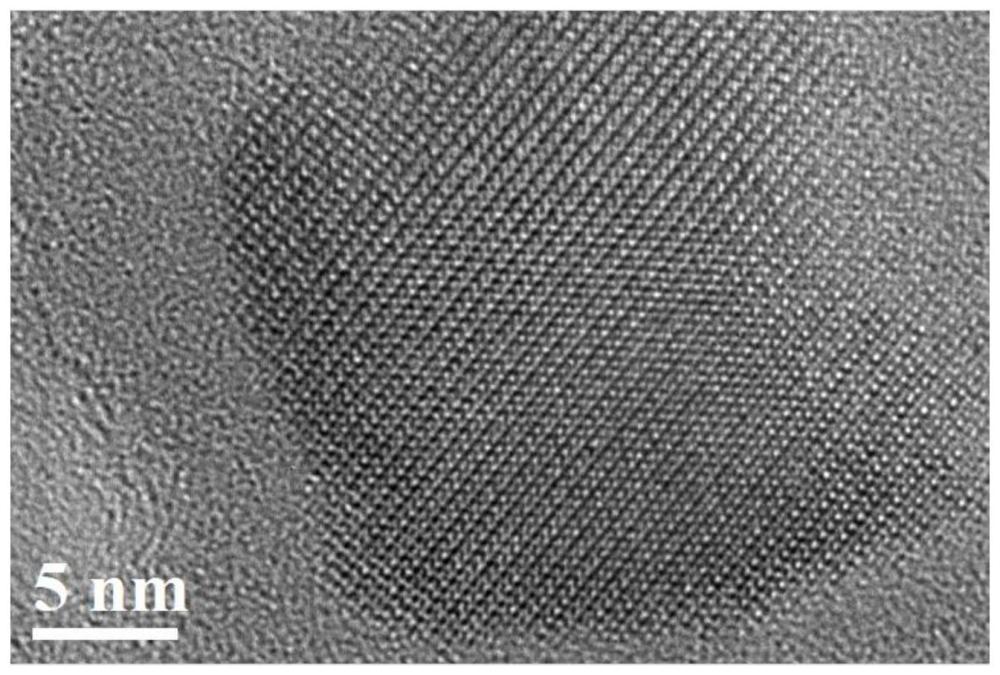

3、第一方面,本发明提供一种表层非晶化含氧固态电解质,包括晶态的含氧固态电解质本体以及与所述晶态的含氧固态电解质本体原位接触的非晶化含氧固态电解质表层。

4、优选地,所述晶态的含氧固态电解质本体的粒径为100~500nm。

5、优选地,所述非晶化含氧固态电解质表层的厚度为5~50nm。

6、优选地,所述晶态的含氧固态电解质本体选自下述材料:

7、li4xo4si,ge,ti,zr或li3yo4,其中,x为si、ge、ti或zr中的至少一种,y为p、as、v、nb或ta中的至少一种;

8、或

9、li1+x+3yaxb2-x(p1-ysiyo4)3、li1+x+3ycxb2-1.5x(p1-ysiyo4)3或li1+x+3ydxb2-1.75x(p1-ysiyo4)3;其中a为al、fe、sc、lu、y、la、cr、ga或in中的至少一种;b为ti、ge、zr、hf或sn中的至少一种;c为v、nb或ta中的至少一种;d为mo或w中的至少一种;0<x<0.6,0≤y≤0.6;

10、或

11、li1+xh1-xal(po4)o1-ym2y,其中0≤x<1,0<y<0.1,m为f、cl、br或i

12、中的至少一种;

13、或

14、lixa’3b’2o12;其中a’为la、nb、mg、ba、ca或sr中的至少一种;b’为te、ta、nb、zr或in中的至少一种;0<x≤7;

15、或

16、li3xla2/3-xtio3;0<x≤2/3;

17、或

18、li3ox’、li3-2xa”xb”o、li1.9ohcl0.9或li2ohcl中的至少一种;其中,x’为f、cl、br或i中的至少一种;a”为mg、ca、sr或ba中的至少一种;b”为cl和/或i;0≤x<3/2;

19、或

20、li-al-si-o体系化合物,具体包括:li3alsio5、lialsi2o6、lialsi4o10、lialsi2o6或lialsio4中的至少一种。

21、第二方面,本发明提供一种上述表层非晶化含氧固态电解质的制备方法,包括以下步骤:

22、s1:将晶态的含氧固态电解质本体颗粒与溶剂混合后进行第一砂磨处理,得到亚微米化的晶态的含氧固态电解质本体浆料;

23、s2:在上述亚微米化的晶态的含氧固态电解质本体浆料中在预处理剂的作用下进行预处理;

24、s3:将预处理后的晶态的含氧固态电解质本体浆料与非晶添加剂混合后进行第二砂磨处理,得到表层非晶化含氧固态电解质;

25、优选地,所述预处理剂为草酸、柠檬酸、丙酮酸、乙酸、水杨酸或苯基乙醇酸中的任意一种或多种。

26、优选地,所述预处理剂的添加量为晶态的含氧固态电解质本体颗粒质量的0.1~10wt%。

27、优选地,步骤s2所述预处理具体为:将所述预处理剂加入到亚微米化的晶态的含氧固态电解质本体浆料中,在100~300rpm下,进行搅拌匀浆处理1~5h。

28、优选地,步骤s3所述非晶添加剂选自非晶氧化铝、非晶氧化硅、非晶氧化钛或非晶氧化锆中的任意一种或多种。

29、优选地,所述非晶添加剂的平均粒径为10~50nm。

30、优选地,所述非晶添加剂以非晶添加剂悬浊液的形式存在。

31、优选地,所述非晶添加剂悬浊液由非晶添加剂与悬浊介质混合后分散得到。

32、优选地,所述悬浊介质与亚微米化的晶态的含氧固态电解质浆料中的溶剂为相同材料

33、优选地,所述非晶添加剂悬浊液的添加量为亚微米化的晶态的含氧固态电解质本体浆料质量的10~30wt%。

34、优选地,所述非晶添加剂悬浊液中,非晶添加剂与悬浊介质的质量比为1:10~3.5:10。

35、优选地,所述溶剂与晶态的含氧固态电解质本体颗粒的质量比为2:1~5:1。

36、优选地,所述溶剂选自去离子水、无水乙醇、异丙醇或n甲基吡咯烷酮中的任意一种或多种。

37、优选地,所述第一砂磨处理在第一研磨球的存在下进行。

38、优选地,所述晶态的含氧固态电解质本体颗粒与第一研磨球的质量比为1:(5~20)。

39、优选地,所述第二砂磨处理在第二研磨球的存在下进行。

40、优选地,所述晶态的含氧固态电解质本体颗粒与第二研磨球的质量比为1:(5~20);

41、所述第一研磨球与第二研磨球各自独立地选自氧化锆球、氧化铝球或玛瑙球,所述第一研磨球与第二研磨球的直径各自独立地选自0.1~0.6mm;

42、所述第一砂磨处理与所述第二砂磨处理的线速度各自独立地选自15~25m/s。

43、优选地,步骤s1中所述第一砂磨处理的时间为8~24h。

44、优选地,步骤s3中所述第二砂磨处理的时间为1~5h。

45、第三方面,本发明提供一种上述技术方案中涉及的表层非晶化含氧固态电解质在正极包覆、隔膜涂覆或极片掺混中的应用。

46、与现有技术相比,本发明的有益效果为:

47、(1)本发明提供了一种表层非晶化含氧固态电解质,通过在晶态的含氧固态电解质本体表面原位产生非晶表层,实现非晶表层与晶态的含氧固态电解质本体的原子级接触,可以大大降低界面接触电阻。与现有技术中,刚性的含氧固态电解质不同,本发明提供的表层非晶化含氧固态电解质具有更好的柔韧性,在与电解液接触时,可提高与电解液的浸润性,用于极片掺混,可以大大提高极片的吸液率;用于隔膜涂覆,可以提高隔膜与电解液的浸润性,降低电池内阻;用于正极材料包覆,可以提高正极材料与电解液的化学以及电化学稳定性;

48、(2)本发明提供了一种表层非晶化含氧固态电解质的制备方法,首先将含氧固态电解质在砂磨机中进行亚微米化处理,然后在亚微米化的含氧固态电解质浆料中加入预处理剂。所述预处理剂具有一定酸性,能够有效地破坏固态电解质的晶体结构,引入线缺陷、面缺陷以及体缺陷,加速粉体表面非晶化。与氢氟酸、硫酸、盐酸等无机酸相比,所述预处理剂虽具有一定酸性但是腐蚀性以及酸性较弱。氢氟酸、硫酸、盐酸等无机酸,酸性较强,在与固态电解质接触时会与固态电解质反应,会造成固态电解质分解。

49、在本发明中,预处理剂含量越高,含氧固态电解质非晶化程度越高。通过控制预处理剂的含量来控制含氧固态电解质的非晶层的厚度。

50、然后将非晶添加剂粉末(如非晶氧化铝、非晶氧化硅、非晶氧化钛、非晶氧化锆)与预处理后的晶态的含氧固态电解质本体浆料混合均匀后进行砂磨。该过程中,非晶添加剂粉末由于本身是非晶形态,在研磨过程非晶添加剂在砂磨机研磨介质的带动下,通过挤压碰撞,非晶添加剂极易造成固态电解质表面的非晶化。另外,本发明还可以通过调整非晶添加剂的添加量以及研磨工艺的相应参数,有效控制固态电解质表面的非晶层厚度,达到理想的含氧固态电解质表面的非晶化效果。上述制备方法工艺简单,成本低廉,便于实现大规模工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!