硅基薄膜铌酸锂波导集成磷化铟光电探测器及其制备方法与流程

本发明属于光电集成,具体涉及一种硅基薄膜铌酸锂波导集成磷化铟光电探测器及其制备方法。

背景技术:

1、随着光电集成技术的不断发展,以及应用系统对芯片以及模块的高集成度、小型化要求,光有源器件与光无源器件的集成以及多功能器件的芯片级集成是必然趋势。目前,光器件的主要材料有绝缘衬底上的硅(soi)、磷化铟(inp)、硅基薄膜铌酸锂(lnoi),其中soi材料多应用于无源器件,近年来随着硅光集成的发展,硅基平台是研究的热点之一;inp材料主要用于激光器、光电探测器,性能优异,是两大有源器件的首选材料;lnoi材料是近几年的发展热点,主要用于电光调制器,替代传统材料铌酸锂电光调制器,可片上集成,并采用传统半导体集成工艺实现,器件集成度更高,芯片与器件尺寸更小。

2、电光调制器和光电探测器是光纤通信、微波光子领域的关键核心器件,实现电光调制器与光电探测器的集成可大大降低芯片的尺寸,实现收发一体集成,由于lnoi基电光调制器的性能大大优于inp基电光调制器,lnoi是目前调制器的首选材料,基于lnoi材料实现光电探测器的集成是最佳途径。目前在lnoi上实现inp光电探测器集成的报道极少,尤其是波导型光电探测器,现有技术方案为基于光电探测器材料倒置键合实现集成或者先探测器工艺后键合集成的方案。前者需要在wafer-to-wafer键合后对光电探测器材料的inp衬底进行去除,引入了物理减薄、化学机械抛光和湿法腐蚀等工序,工艺复杂,对键合工艺的要求以及工艺兼容提出了更高的要求;此外,该方案基于晶圆级键合工艺,对于光电探测器的材料利用率不高,大面积需要腐蚀去除。后者先探测器工艺后键合集成,对准精度有限,耦合损耗大。

技术实现思路

1、解决的技术问题:针对上述技术问题,本发明提供一种硅基薄膜铌酸锂波导集成磷化铟光电探测器及其制备方法,能有效解决上述inp衬底去除引起的复杂工艺与工艺兼容设计难题以及准精度差的不足之处。

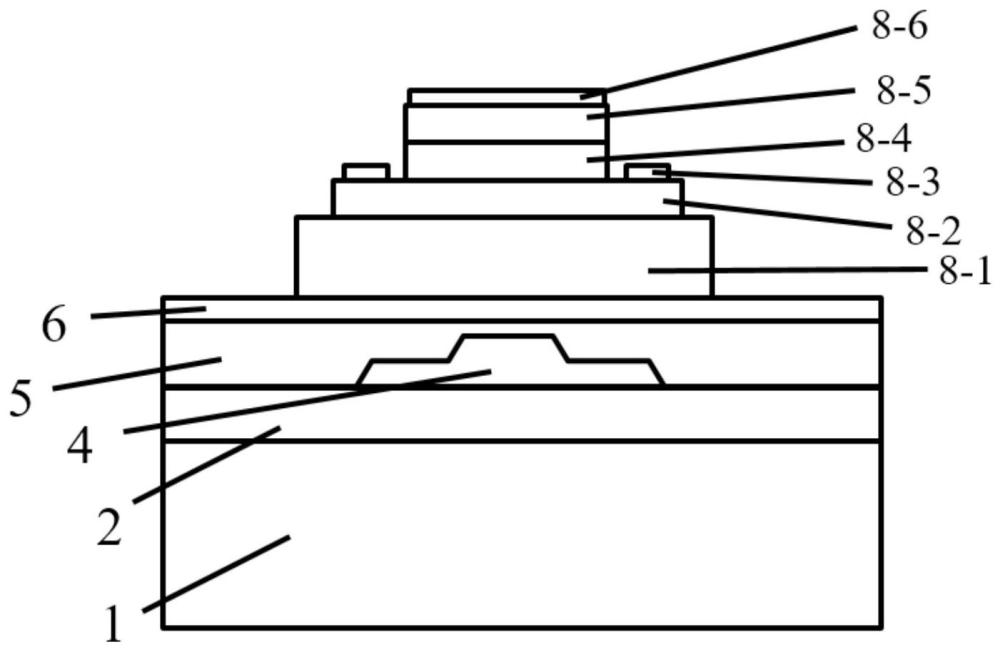

2、技术方案:第一方面,本发明提供硅基薄膜铌酸锂波导集成磷化铟光电探测器,包括

3、硅衬底;

4、埋氧层,设置在硅衬底的上表面;

5、铌酸锂光波导,设置在埋氧层的部分上表面,所述铌酸锂光波导为双锥结构,且包括铌酸锂脊波导、上层铌酸锂锥形波导和下层铌酸锂锥形波导,所述铌酸锂脊波导与上层铌酸锂锥形波导相连,且位于同一平面内,所述下层铌酸锂锥形波导设置在铌酸锂脊波导和上层铌酸锂锥形波导的下方;

6、氧化硅上包层,设置在铌酸锂光波导和埋氧层剩余部分上表面;

7、bcb(苯并环丁烯)键合层,设置在氧化硅上包层的上表面;

8、和光电探测器,设置在bcb键合层的部分上表面,所述光电探测器包括光电探测器波导、n接触层台面、吸收层、p接触层台面、p电极金属和氮化硅钝化层,所述光电探测器波导设置在bcb键合层的部分上表面,所述n接触层台面设置在光电探测器波导的部分上表面,且n接触层台面的部分上表面设有n电极金属,所述吸收层设置在n接触层台面的部分上表面,所述p接触层台面设置在吸收层的上表面,所述p电极金属设置在p接触层台面的部分上表面,所述氮化硅钝化层设置在bcb键合层、光电探测器波导、n接触层台面和p接触层台面剩余部分上表面。

9、优选的,所述光电探测器波导包括光电探测器锥形波导和光电探测器直波导,所述光电探测器锥形波导设置在上层铌酸锂锥形波导和下层铌酸锂锥形波导的正上方。

10、优选的,所述铌酸锂脊波导上脊宽1-3 μm,内脊高0.6 μm,外脊高0.3 μm;所述上层铌酸锂锥形波导的宽度由铌酸锂脊波导上脊宽逐渐减小过渡到0.2-0.3 μm,所述下层铌酸锂锥形波导的宽度由10 μm逐渐减小过渡到0.2-0.3 μm。

11、第二方面,本发明提供一种第一方面所述的硅基薄膜铌酸锂波导集成磷化铟光电探测器的制备方法,其特征在于,包括以下步骤:

12、s1、在硅基薄膜铌酸锂衬底上采用光刻显影制备出铌酸锂脊波导的上脊图形和上层铌酸锂锥形波导的图形,采用电子束蒸发和剥离工艺制备金属掩膜,采用感应耦合等离子体刻蚀工艺刻蚀出铌酸锂脊波导的上脊和上层铌酸锂锥形波导,并去除金属掩膜;

13、s2、采用光刻显影制备出铌酸锂脊波导的平板图形和下层铌酸锂锥形波导的图形,采用电子束蒸发和剥离工艺制备金属掩膜,采用感应耦合等离子体刻蚀工艺刻蚀出铌酸锂脊波导的平板和下层铌酸锂锥形波导,并去除金属掩膜;

14、s3、在铌酸锂光波导和埋氧层剩余上表面生长氧化硅上包层,并采用化学机械抛光工艺进行抛光平坦化;

15、s4、采用旋涂工艺在氧化硅上包层的上表面涂覆bcb作为键合层;

16、s5、采用键合工艺将剥离的磷化铟光电探测器外延层转移键合到bcb键合层的上表面;

17、s6、采用光刻显影制备光电探测器的p接触层台面的图形,采用湿法腐蚀制备p接触层台面;

18、s7、采用光刻显影制备光电探测器的吸收层图形,采用湿法腐蚀制备吸收层;

19、s8、采用光刻显影制备光电探测器的n接触层台面图形,采用湿法腐蚀制备n接触层台面;

20、s9、采用光刻显影制备光电探测器波导图形,采用感应耦合等离子体刻蚀工艺刻蚀出光电探测器波导;

21、s10、采用光刻显影技术制备n电极和p电极图形,采用电子束蒸发剥离制备n电极金属和p电极金属;

22、s11、生长氮化硅钝化层,并采用光刻显影制备出p电极和n电极开孔图形,采用感应耦合等离子体刻蚀工艺刻蚀漏出p电极和n电极,最后采用光刻显影和电镀工艺加厚p电极金属和n电极金属。

23、优选的,所述硅基薄膜铌酸锂衬底包括自下而上设置的硅衬底、埋氧层和薄膜铌酸锂层,所述薄膜铌酸锂层的厚度为600 nm,所述铌酸锂脊波导的上脊和上层铌酸锂锥形波导的刻蚀深度为300 nm,铌酸锂脊波导的平板和下层铌酸锂锥形波导的刻蚀深度为300nm。

24、优选的,所述金属掩膜为20 nm厚的钛和150-250 nm厚的镍。

25、优选的,所述氧化硅上包层采用等离子体增强化学气相沉积法,生长厚度为1500-2000 nm,并抛光到剩余350-500 nm。

26、优选的,所述bcb键合层的厚度为40-100 nm。

27、优选的,所述氮化硅钝化层采用等离子体增强化学气相沉积法,生长厚度为100-300 nm。

28、有益效果:本发明采用转移键合工艺实现光电探测器与硅基薄膜铌酸锂波导的集成,是先材料集成后探测器工艺的集成工艺,相比于先探测器工艺后转移集成的集成工艺,耦合对准精度更高;并采用双锥结构铌酸锂光波导实现与磷化铟光电探测器波导的光信号耦合,其耦合效率更高。

技术特征:

1.硅基薄膜铌酸锂波导集成磷化铟光电探测器,其特征在于:包括

2.根据权利要求1所述的硅基薄膜铌酸锂波导集成磷化铟光电探测器,其特征在于:所述光电探测器波导包括光电探测器锥形波导和光电探测器直波导,所述光电探测器锥形波导设置在上层铌酸锂锥形波导和下层铌酸锂锥形波导的正上方。

3.根据权利要求1所述的硅基薄膜铌酸锂波导集成磷化铟光电探测器,其特征在于:所述铌酸锂脊波导上脊宽1-3 μm,内脊高0.6 μm,外脊高0.3 μm;所述上层铌酸锂锥形波导的宽度由铌酸锂脊波导上脊宽逐渐减小过渡到0.2-0.3 μm,所述下层铌酸锂锥形波导的宽度由10 μm逐渐减小过渡到0.2-0.3 μm。

4.一种权利要求1-3任一项所述的硅基薄膜铌酸锂波导集成磷化铟光电探测器的制备方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的制备方法,其特征在于:所述硅基薄膜铌酸锂衬底包括自下而上设置的硅衬底、埋氧层和薄膜铌酸锂层,所述薄膜铌酸锂层的厚度为600 nm,所述铌酸锂脊波导的上脊和上层铌酸锂锥形波导的刻蚀深度为300 nm,铌酸锂脊波导的平板和下层铌酸锂锥形波导的刻蚀深度为300 nm。

6.根据权利要求4所述的制备方法,其特征在于:所述金属掩膜为20 nm厚的钛和150-250 nm厚的镍。

7.根据权利要求4所述的制备方法,其特征在于:所述氧化硅上包层采用等离子体增强化学气相沉积法,生长厚度为1500-2000 nm,并抛光到剩余350-500 nm。

8.根据权利要求4所述的制备方法,其特征在于:所述bcb键合层的厚度为40-100 nm。

9.根据权利要求4所述的制备方法,其特征在于:所述氮化硅钝化层采用等离子体增强化学气相沉积法,生长厚度为100-300 nm。

技术总结

本发明公开了硅基薄膜铌酸锂波导集成磷化铟光电探测器及其制备方法,包括硅衬底;埋氧层,设置在硅衬底的上表面;铌酸锂光波导,设置在埋氧层的部分上表面;氧化硅上包层,设置在铌酸锂光波导和埋氧层剩余部分上表面;BCB键合层,设置在氧化硅上包层的上表面;和光电探测器,设置在BCB键合层的部分上表面。本发明采用转移键合工艺实现光电探测器与硅基薄膜铌酸锂波导的集成,是先材料集成后探测器工艺的集成工艺,相比于先探测器工艺后转移集成的集成工艺,耦合对准精度更高;并采用双锥结构铌酸锂光波导实现与磷化铟光电探测器波导的光信号耦合,其耦合效率更高。

技术研发人员:顾晓文,王宇轩,李冠宇

受保护的技术使用者:中国电子科技集团公司第五十五研究所

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!