一种正极片及其制备方法和应用与流程

本发明涉及电池,具体涉及一种正极片及其制备方法和应用。

背景技术:

1、随着手机、笔记本等数码产品的广泛使用,用户对数码产品的续航及安全性能要求越来越高,特别是手机产品对电池针刺和耐高温性能要求高,为此出现了专门的安全电池。

2、常见的安全电池是在正极集流体表面涂覆安全涂层,使正极活性层与正极集流体之间通过安全涂层隔开,避免电池因受力或受热造成内部故障。由于安全涂层占据的空间不提供容量,会造成电池能量密度损失。

3、因此,开发一种能兼顾电池安全性和能量密度的正极片,对于拓展安全电池的应用具有重要意义。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种正极片,能够提高使用该正极片的锂离子电池的安全性,提高能量密度。

2、本发明还提供上述的正极片的制备方法。

3、本发明还提供上述的正极片的应用。

4、本发明还提供一种锂离子电池。

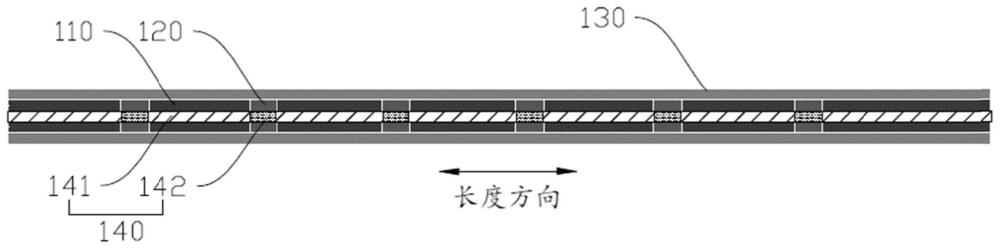

5、具体而言,本发明第一方面实施方式涉及一种正极片,包括:

6、正极集流体,所述正极集流体具有交替连接的多个平直部和弯曲部;

7、安全涂层,设置于所述平直部;

8、活性底涂层,设置于所述弯曲部,并与所述安全涂层相接,所述活性底涂层的压实密度高于所述安全涂层的压实密度;

9、正极活性层,设置于所述安全涂层和活性底涂层外表面。

10、根据本发明第一方面实施方式的正极片,至少具有如下有益效果:

11、通过在正极集流体的平直部设置安全涂层,弯曲部设置活性底涂层,活性底涂层的压实密度高于安全涂层的压实密度,在经过辊压工序后,活性底涂层的抗弯折能力更强,不容易发生断裂,能够提高极片的压实密度,提高能量密度。而现有安全电池,在弯曲部和平直部均涂覆同种安全涂层,在经辊压后安全涂层的脆性增加,导致弯曲部容易出现透光断裂,影响正极片压实密度的提高。

12、活性底涂层可以提供容量,在保证安全性的同时,能获得足够高的能量密度。

13、因此,通过在正极集流体的不同位置设置不同的防护涂层,在保证电池安全性的同时,提高了电池的能量密度。

14、根据本发明的一些实施方式,所述活性底涂层的压实密度不低于所述正极活性层的压实密度,进而在提高正极片压实密度的同时,有效改善弯曲部的透光断裂风险。

15、根据本发明的一些实施方式,所述活性底涂层的压实密度高于所述正极活性层的压实密度。

16、根据本发明的一些实施方式,所述活性底涂层的压实密度≥4.0g/cm3。

17、根据本发明的一些实施方式,所述活性底涂层的压实密度≥4.15g/cm3。

18、根据本发明的一些实施方式,所述活性底涂层的活性材料选自钴酸锂。钴酸锂压实密度高,比能量高,对提高能量密度有利。在活性底涂层为钴酸锂涂层时,压实密度可达4.0-4.4g/cm3。

19、根据本发明的一些实施方式,所述活性底涂层的活性材料的平均粒径为20-30μm。活性底涂层使用特定粒度的大颗粒活性材料,能够获得高压实密度,提高内阻,降低短路电流。

20、根据本发明的一些实施方式,所述活性底涂层中,活性材料的质量分数为90%-99%,进一步为95%-98%。

21、根据本发明的一些实施方式,所述活性底涂层的制备原料还包括导电剂和粘结剂。

22、根据本发明的一些实施方式,所述导电剂选自导电碳材料,例如导电炭黑、石墨烯或碳纳米管等中的一种或多种的组合。

23、根据本发明的一些实施方式,所述粘接剂选自聚偏氟乙烯、偏氟乙烯-六氟丙烯的共聚物、聚酰胺、聚丙烯腈、聚丙烯酸酯、聚丙烯酸、聚丙烯酸盐、羧甲基纤维素钠、聚乙烯呲咯烷酮、聚乙烯醚、聚甲基丙烯酸甲酯、聚四氟乙烯和聚六氟丙烯中的一种或多种的组合。

24、本发明对导电剂和粘结剂没有特别要求,容易根据经验选择合适类型或用量,例如,在上述例举的物质中进行选择,导电剂用量可以是0.5%-5%,粘结剂用量可以是0.5%-5%。

25、根据本发明的一些实施方式,所述活性底涂层的厚度为20-30μm。

26、根据本发明的一些实施方式,所述活性底涂层的厚度等于所述安全涂层的厚度。

27、根据本发明的一些实施方式,所述活性底涂层由所述弯曲部延伸至所述平直部,与所述安全涂层在平直部相接。

28、每个所述活性底涂层延伸至所述平直部的总长度不超过3mm。以保证平直部的安全性。卷绕式电池对于平直部的安全性要求更高,因为弯曲部位于侧边,在电池封装时会有折边区,因此弯曲部自身安全防护性能会优于平直部,同时在使用过程中,平直部更容易受到外力冲击。

29、根据本发明的一些实施方式,所述安全涂层的制备原料包括磷酸铁锂、磷酸锰铁锂、磷酸钒锂、磷酸钒钠、磷酸钒氧锂、磷酸钒氧钠、钒酸锂、锰酸锂、镍酸锂、镍钴锰酸锂、镍钴铝酸锂、钛酸锂或陶瓷中的一种或多种的组合。

30、根据本发明的一些实施方式,所述安全涂层的制备原料包括陶瓷,以保证机械性能、耐高温性能和循环性能。陶瓷可选自氧化物、碳化物、氮化物、硼化物陶瓷,包括但不限于氧化铝、氧化钛、氧化硅、氧化镁、氧化锆、碳化硅、碳化钨、碳化钛、碳化硼、硅氮化合物、氮化硼、氮化铝、硼化钛或硼化铬等。

31、根据本发明的一些实施方式,所述安全涂层的制备原料还包括导电剂和粘结剂。

32、所述导电剂和粘结剂的类型可以参考前述实施方式有关活性底涂层的相关描述选择。其中,粘结剂的用量可以控制在0.5wt%-4wt%,导电剂的用量可以控制在0.5wt%-5wt%。

33、根据本发明的一些实施方式,所述安全涂层的厚度为20-30μm。

34、根据本发明的一些实施方式,所述安全涂层的压实密度为1.0-3.0g/cm3。

35、根据本发明的一些实施方式,所述正极活性层的活性材料选自钴酸锂、镍钴锰酸锂、磷酸锰铁锂、磷酸铁锂、锰酸锂、镍钴铝酸锂或钛酸锂。

36、根据本发明的一些实施方式,所述正极活性层的活性材料的平均粒径为12-18μm。

37、需要说明的是,所述正极活性层与所述活性底涂层的活性材料可以相同或不同。

38、根据本发明的一些实施方式,所述正极活性层的活性材料选自钴酸锂。

39、根据本发明的一些实施方式,所述正极活性层的压实密度为3.6-4.2g/cm3。

40、根据本发明的一些实施方式,所述正极活性层的制备原料还包括导电剂和粘结剂。

41、所述导电剂和粘结剂的类型可以参考前述实施方式有关活性底涂层的相关描述选择。其中,粘结剂的用量可以控制在0.5wt%-3wt%,导电剂的用量可以控制在0.5wt%-4wt%。

42、根据本发明的一些实施方式,所述正极活性层的厚度为15-1000μm。

43、根据本发明的一些实施方式,所述正极集流体选自铝箔。

44、根据本发明的一些实施方式,所述正极集流体的厚度为5-20μm。

45、根据本发明的一些实施方式,所述安全涂层设置于所述平直部相对的两侧表面,所述弯曲部的两侧对应设置有与所述安全涂层相接的活性底涂层,所述正极活性层设置于两侧的所述安全涂层和活性底涂层外表面。正极片为双面涂覆结构,具有更优的电性能。

46、根据本发明的一些实施方式,所述正极片的厚度为40-2000μm。

47、本发明第二方面涉及上述的正极片的制备方法,包括步骤:

48、在正极集流体上划分交替连接的多个平直部和弯曲部,在所述平直部涂覆安全涂层,所述弯曲部涂覆活性底涂层,使所述活性底涂层与所述安全涂层相接,在所述安全涂层和活性底涂层外表面涂覆正极活性层,辊压,得到正极片。

49、该方法可以通过涂布工艺实现工业化生产,生产效率高,所制得的正极片能有效兼顾安全性和能量密度。

50、本发明第三方面实施方式涉及上述的正极片在制备锂离子电池中的应用。

51、鉴于上述的正极片在安全性和能量密度上的优势,提高了使用该正极片的锂离子电池的安全性,并获得更高的能量密度。

52、根据本发明的一些实施方式,所述锂离子电池为钴酸锂电池。

53、本发明第四方面实施方式涉及一种锂离子电池,包括上述的正极片。

54、本实施方式的锂离子电池,由于使用了上述的正极片,因此至少具有上述正极片的实施方式所带来的全部有益效果。

55、本发明对锂离子电池的其他组成,例如负极片、隔膜、电解液,及电池结构和组装方法没有特别限定,容易根据经验和实际需求进行设置。

56、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

- 还没有人留言评论。精彩留言会获得点赞!