一种铁掺杂钨酸锌固溶体及其制备方法、应用

本发明涉及锂离子电池负极材料领域,具体涉及一种铁掺杂的钨酸锌固溶体、以及其制备方法和在锂离子电池负极材料中的应用。

背景技术:

1、随着环境问题的加剧以及化石燃料的大量使用,清洁的、可再生的能源研究受到了广泛关注。锂离子电池由于其长循环寿命、高能量密度、无记忆效应以及环境友好等特点而被认为是最有发展前景的储能装置之一,已被普遍应用于手机、平板等便携式电子设备以及电动交通工具等领域。

2、znwo4作为一种过渡金属含氧酸盐,其独特的物理化学特性引起了研究者们极大的兴趣。znwo4用作锂离子负极材料时具有较大的理论容量,但是,它与其它过渡金属氧化物负极材料一样拥有两个明显的缺点。其一,在充放电过程中znwo4的体积会发生较大的膨胀,从而使电极材料结构发生不可逆转变,直接影响了电极材料的循环稳定性以及倍率性能;其二,导电性较差,这也直接影响了其电化学性能。

3、为了提高znwo4负极材料的性能,专利cn111105934a提供了一种znwo4纳米棒,将其涂覆在泡沫镍上后,利用纳米棒小尺寸、大比表面积、多活性位点的特点,提高了znwo4在作为电极材料时的比容量和循环稳定性。专利cn106848214a通过一步水热法制备的钨酸锌/石墨烯复合材料,能够有效地提高倍率性能和导电性能。但是,传统的znwo4负极材料仍然存在循环过程中材料体积变化大、电化学性能不佳的问题。

4、因此,有必要改变传统的znwo4负极材料设计思路,以进一步提高znwo4负极材料的电导率,从而提高循环稳定性和倍率性能。

技术实现思路

1、本发明的一个目的在于提供一种铁掺杂钨酸锌固溶体,其采用铁离子掺杂取代znwo4,制备得到zn(1-x)fe2x/3wo4,降低了znwo4的带隙,增加了电极材料的电导率,进而有效改善循环性能以及倍率性能。

2、本发明的上述目的通过下述技术方案实现:

3、一种铁掺杂的钨酸锌固溶体,其化学通式为zn(1-x)fe2x/3wo4,其中,0.05≤x≤0.20。

4、本技术方案中,利用过渡金属离子fe3+掺杂取代znwo4,制备得到zn(1-x)fe2x/3wo4。由于fe3+与zn2+异价,掺杂的fe3+将导致晶格中阳离子空位浓度增加。增加的阳离子空位不仅可以提供额外的储锂活性位点,从而提高电极材料的容量,而且可以降低znwo4的带隙,达到增加电极材料的电导率的目的,进而有效地降低电荷转移电阻,显著提高电极材料的循环性能、倍率性能等电化学性能。

5、本技术方案中,fe3+的掺杂量并非任意。通过实验发现,当zn(1-x)fe2x/3wo4中的x满足0.05≤x≤0.20时,zn(1-x)fe2x/3wo4的带隙值小于未掺杂fe3+的znwo4,使得电子越容易从价带跃迁至导带,进而能够有效地增加电极材料的导电性。在稳定性和可逆性上,钨酸锌固溶体在第1~3次的cv曲线中并呈现良好的重合性,同时,在经过500次充放电循环后,相较于未掺杂铁离子的znwo4,0.05≤x≤0.20的zn(1-x)fe2x/3wo4的放电比容量增加至2.1~3.8倍。此外,随着电流倍率的增加,各钨酸锌固溶体的比容量逐渐降低。在电化学阻抗测试中,fe3+的掺杂能够降低znwo4电极材料的电荷转移阻抗,导致更快的电荷转移过程。

6、本技术方案中,通过与zn2+异价的fe3+掺杂znwo4,能够有效地提高li+嵌入和脱嵌过程中电极材料结构的稳定性,同时,利用掺杂过程引入的晶格缺陷增加了阳离子空位浓度,降低了znwo4的带隙,增加了电极材料的电导率,进而有效地改善其循环性能和倍率性能。

7、作为本发明中fe3+的掺杂量的一种优选实施方式,zn(1-x)fe2x/3wo4中的x满足0.10≤x≤0.15。通过实验发现,当x=0.15时,zn(1-x)fe2x/3wo4的电化学性能得到进一步提升。在经过500次充放电循环后,zn(1-x)fe2x/3wo4的放电比容量达到了最高的476.9mah/g。并且,其比容量可达到304.5mah/g,展现出了优异的倍率性能。在电化学阻抗测试中,掺杂量为0.10和0.15的两个zn(1-x)fe2x/3wo4样品rs和rct值相较于x=0.05或x=0.20进一步减小。由此可见,当0.10≤x≤0.15时,zn(1-x)fe2x/3wo4的电化学性能能够进一步提高。

8、进一步地,所述铁掺杂的钨酸锌固溶体的平均晶粒尺寸为80~120nm。在部分优选的实施例中,固溶体的平均晶粒尺寸为95~105nm。

9、本发明的另一个目的在于提供一种铁掺杂钨酸锌固溶体的制备方法,该制备方法使得铁离子的掺杂没有对znwo4的晶体结构、结晶性以及其微观形貌产生明显的影响,避免了形貌对zn(1-x)fe2x/3wo4电极材料的电化学性能的影响;同时,该制备方法原料简单易得、反应时间短,有利于工业化规模生产。

10、本发明的上述目的通过下述技术方案实现:

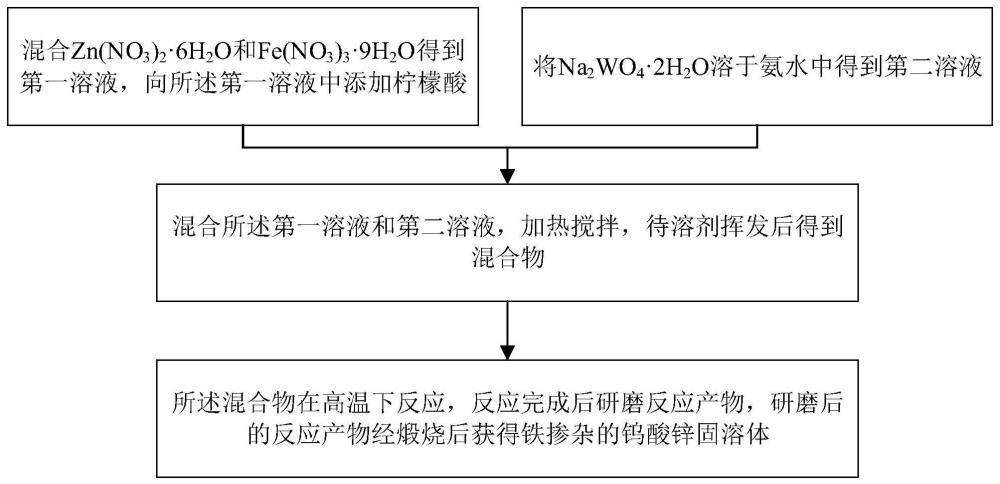

11、一种铁掺杂的钨酸锌固溶体的制备方法,具体包括以下步骤:

12、混合zn(no3)2·6h2o和fe(no3)3·9h2o得到第一溶液,向所述第一溶液中添加柠檬酸;

13、将na2wo4·2h2o溶于氨水中得到第二溶液;

14、混合所述第一溶液和第二溶液,加热搅拌,待溶剂挥发后得到混合物;

15、所述混合物在高温下反应,反应完成后研磨反应产物,研磨后的反应产物经煅烧后获得铁掺杂的钨酸锌固溶体。

16、本技术方案中,根据铁离子的目标掺杂量,将一定质量比的zn(no3)2·6h2o和fe(no3)3·9h2o混合溶解于溶剂,例如去离子水中后,搅拌均匀得到第一溶液。随后向第一溶液中加入柠檬酸,柠檬酸为螯合剂,用于螯合过渡金属离子以形成大型的网络结构,同时柠檬酸还能够调节第一溶液的ph值。

17、本技术方案中,na2wo4·2h2o溶于氨水中得到第二溶液,随后,将第二溶液与添加有柠檬酸的第一溶液进行混合并加热搅拌以使得反应体系中的大部分溶剂挥发,得到混合物。在部分优选的实施例中,所述加热温度为80~90℃。在一个或多个实施例中,所述第一溶液和第二溶液混合后加热至反应体系中的溶剂完全挥发以得到混合物。

18、本技术方案中,待大部分或全部溶剂挥发后,进一步升温使得混合物在高温下继续反应,并在反应后取出反应产物研磨。研磨后的反应产物经煅烧后得到所述铁掺杂的钨酸锌固溶体。在部分实施例中,混合物的反应温度为160~190℃,优选地,所述反应温度为180~190℃。在一个或多个实施例中,混合物的反应时间为8~24小时,优选地,混合物的反应时间为12~18小时。在部分实施例中,所述研磨后的反应产物先采用第一温度进行煅烧,再采用第二温度进行煅烧,其中,所述第一温度为330~380℃,所述第二温度为750~850℃。在一个或多个实施例中,第一温度的煅烧时间为3~5小时,第二温度的煅烧时间为5~8小时。

19、通过上述制备方法,铁离子掺杂没有明显地改变znwo4的晶体结构、结晶性以及其微观形貌,因此大幅地减小了晶体结构、结晶性、微观形貌的变化对zn(1-x)fe2x/3wo4电极材料的电化学性能的影响。

20、进一步地,所述zn(no3)2·6h2o和fe(no3)3·9h2o的物质的量之和与所述柠檬酸的物质的量的比例为1:2~1:3。

21、本技术方案中,柠檬酸的加入量不宜过低,否则第一溶液不易形成溶胶,且ph值在未达到酸性时更容易产生沉淀,不利于后续第一溶液和第二溶液的反应。因此,本技术方案中,柠檬酸与总的金属阳离子的摩尔比为2:1~3:1。在部分优选的实施例中,柠檬酸与总的金属阳离子的摩尔比为2:1。

22、进一步地,所述zn(no3)2·6h2o和fe(no3)3·9h2o的物质的量之和与所述na2wo4·2h2o的物质的量的比例为1:1。

23、本发明的又一个目的在于提供锂离子电池负极材料,该锂离子电池负极材料采用前述的任一种铁掺杂钨酸锌固溶体,该锂离子电池负极材料在经过500次充放电循环后,放电比容量大于270mah/g,电化学性能优异。

24、本发明与现有技术相比,具有如下的优点和有益效果:

25、1、本发明的铁掺杂的钨酸锌固溶体,通过向与znwo4中掺杂与zn2+异价的fe3+,能够有效地提高li+嵌入和脱嵌过程中电极材料结构的稳定性,同时,利用掺杂过程引入的晶格缺陷增加了阳离子空位浓度,降低了znwo4的带隙,增加了电极材料的电导率,进而有效地改善其循环性能和倍率性能;

26、2、本发明的铁掺杂的钨酸锌固溶体,通过调节fe3+的掺杂量,在zn(1-x)fe2x/3wo4中的x满足0.10≤x≤0.15时,zn(1-x)fe2x/3wo4的放电比容量、倍率性能等电化学性能得到进一步提升;

27、3、本发明提供的铁掺杂钨酸锌固溶体制备方法,使得铁离子的掺杂没有对znwo4的晶体结构、结晶性以及其微观形貌产生明显的影响,避免了形貌对zn(1-x)fe2x/3wo4电极材料的电化学性能的影响,此外,该制备方法原料简单易得、反应时间短,有利于工业化规模生产。

- 还没有人留言评论。精彩留言会获得点赞!