一种氟磷酸钒钠包覆焦磷酸磷酸铁钠复合材料及其制备方法与流程

本技术涉及钠离子电池正极材料,尤其是涉及一种氟磷酸钒钠包覆焦磷酸磷酸铁钠复合材料及其制备方法。

背景技术:

1、当今世界的主要发展矛盾是能源、环境危机,为了应对能源、环境危机,各国科研工作者寻求可持续发展利用的能源和高效储能材料。目前,可持续发展利用的能源包括潮汐能、风能、太阳能等,通过相应的发电装置利用可持续发展利用的能源产生电力输入电网或者高效储能材料加以利用于人民生活生产活动,对解决能源、环境危机有着重大意义。

2、近些年来高效储能材料中锂离子电池已经广泛运用于新能源交通载具、电子电器产品,航空航天,军事军工等众多重要领域。近三年来随着锂离子电池在新能源电动汽车市场和太阳能储能电池市场的蓬勃发展,但是由于锂资源在地壳中储量偏低且随着优质的锂矿资源被快速消耗后次等锂矿石的提炼难度较大,使得锂资源的应用成本逐年上升,成为制约新能源电动汽车市场和太阳能储能电池市场的发展主要矛盾。即在未来一段时间内形成在高效储能材料技术领域的主要矛盾:锂资源应用成本问题与新能源电动汽车电池技术和太阳能储能技术发展构成制约解决能源、环境危机问题的主要矛盾。

3、为了解决当今锂资源的应用成本逐年上升带来的新的问题,近些年来科研工作者开始对钠离子电池技术进行深入研究与开发。钠离子电池具有钠资源蕴藏量丰富且对环境友好的优点,被认为是理想的大规模储电应用技术,钠离子电池技术已经成为热点研究问题之一。

4、磷酸锂铁与磷酸钠铁相对比,钠离子的嵌入、扩散相对锂离子较为困难,而且嵌入后材料的结构也亿欧更大变化,导致形成的电极材料的比容量、电化学性能、动力学性能、循环稳定性能等均出现了下滑趋,无法满足高效储能材料的需求,不具备实际的工业化利用价值。相比于锂离子电池的研究,钠离子电池领域发展相对较慢且还有许多技术难题未克服,工业化发展的不同致使钠离子电池技术成熟度严重滞后于锂离子电池技术发展。

5、现有正极材料追求高容量,长效稳定循环,高稳定性、原料来源广且成本低的理想目标。聚阴离子型化合物具有优异的结构稳定性、安全性和合适的电压平台是相对理想的的正极材料。以磷酸盐为例,其特殊的具有强共价键的四面体po4单元,且价电子与聚阴离子的相对分离的三维框架结构,伴随着多电子机制,最高占据分子轨道和最低占据分子轨道间的能量跃迁较小,这就利于钠离子的快速脱出和嵌入的结构。此外,由于丰富廉价的铁资源、三维的离子扩散通道、良好的安全性能,使得焦磷酸磷酸铁钠材料受到各国科研工作者的青睐。但是,焦磷酸磷酸铁钠材料依旧存在相转变不稳定、电子导电性差、离子扩散速率慢的缺陷问题,而且生产工艺上还存在高温烧结结构难以控制的问题,限制其实际工业化应用。

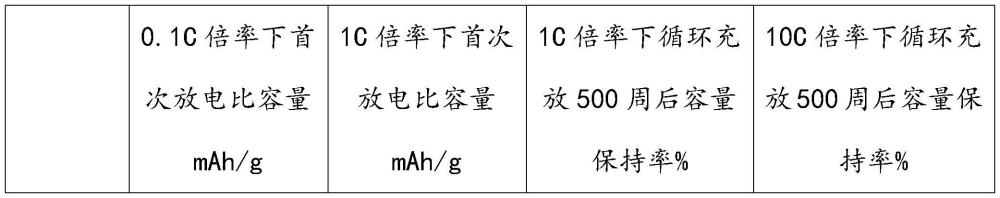

6、为了解决上述焦磷酸磷酸铁钠材料存在的问题,中国发明申请号2022100467456公开的一种氟磷酸钒钠包覆焦磷酸磷酸铁钠复合材料及其制备方法和应用的专利中采用氟磷酸钒钠包对焦磷酸磷酸铁钠进行表面修饰解决了电解液对电极材料的腐蚀问题,提升了复合材料的稳定性和循环性能,同时提高电压平台和比容量和电化学性能。又有中国发明申请号2022101511916公开的一种钠离子电池正极材料磷酸焦磷酸铁钠的制备方法及其应用的专利中制得碳包覆掺杂金属元素的磷酸焦磷酸铁钠粉末,掺杂金属元素选自mn、co、n i、mg、cu、zn、zr、t i中的一种或几种,其与金属钠片组装成测试电池,以0.1c倍率充放电,可逆比容量达到103.2mah/g且表现出优秀的循环稳定性。又有申请号2022116472242公开的氮掺杂介孔碳包覆磷酸焦磷酸铁钠复合材料及制备方法,其用作钠离子电池的正极进行实验,在电压窗口1.5~4.2v、0.1c倍率下,首次放电比容量118.7mah/g,1c倍率下首次放电比容量108.2mah/g,10c倍率下循环充放500周后材料容量保持率由95.5%,其作为正极材料具有倍率性能好,循环寿命长的优点。但是,上述现有技术中的焦磷酸磷酸铁钠材料距离工业化应用的理想性能指标还有一定距离,需要进一步优化开发设计一款满足高性能的焦磷酸磷酸铁钠复合材料。

技术实现思路

1、为了解决上述问题,本技术提供了一种氟磷酸钒钠包覆焦磷酸磷酸铁钠复合材料及其制备方法。

2、第一方面,本技术提供的一种氟磷酸钒钠包覆焦磷酸磷酸铁钠复合材料,是通过以下技术方案得以实现的:

3、一种氟磷酸钒钠包覆焦磷酸磷酸铁钠复合材料,包括焦磷酸磷酸铁钠载体和包覆于焦磷酸磷酸铁钠载体表面的包覆层,所述包覆层为氟磷酸钒钠、碳源形成的混合型包覆层,混合型包覆层的厚度分布0.5~10nm之间,占氟磷酸钒钠包覆焦磷酸磷酸铁钠复合材料总质量百分数的0.2~3%;所述碳源为单原子掺杂改性的单层石墨烯和/或单原子掺杂改性的单壁碳纳米管,所述碳源中的单原子掺杂量控制在0.5-2.0wt%;所述碳源中掺杂的单原子为fe、na、mn、v、co、cu、ag中的至少一种。

4、本技术中提供的氟磷酸钒钠包覆焦磷酸磷酸铁钠复合材料缩短了钠离子脱嵌的孔道,提高钠离子扩散速度、电化学活性和传输速率,具有良好电化学性能和倍率性能。

5、优选的,所述碳源为单原子掺杂改性的石墨烯,单原子掺杂改性的石墨烯包括载体石墨烯和以单原子形成原位生成于载体石墨烯表面的过镀金属元素,所述载体石墨烯为中国科学院成都有机化学有限公司的等离子法制tnhrgo高导电石墨烯、timesgraphtm石墨烯、浙江亚美纳米科技有限公司型号am-c3-065-1、型号am-c3-065-2的单层石墨烯纳米薄片中的至少一种;所述过镀金属元素为fe、na、mn、v、co、cu、ag中的至少一种;所述过镀金属元素与载体石墨烯的质量比为1:(40-100)。

6、通过采用上述技术方案,可改善复合材料整体的电化学性能。

7、优选的,所述过镀金属元素为fe、mn、v,所述fe、mn、v的质量比为(3-6)1:1;所述过镀金属元素与载体石墨烯的质量比为1:50。

8、通过采用上述技术方案,可进一步改善复合材料整体的电化学性能。

9、优选的,所述单原子掺杂改性的石墨烯的制备方法如下:

10、s1,采用混合酸液对载体石墨烯进行表面处理得表面酸化处理富有含氧基团的石墨烯;同时配制金属前驱体溶液:将5-10份的金属盐溶解于100份去离子水中得金属前驱体溶液,所述金属盐为金属硝酸盐、金属氯化盐、金属乙酰丙酮中的一种;

11、s2,将表面酸化处理富有含氧基团的石墨烯与金属前驱体溶液混合均匀,金属前驱体溶液中金属元素质量与表面酸化处理富有含氧基团的石墨烯的质量比为1:(40-100),所得溶液在80-120khz的超声条件下分散20-40min,然后将混合溶液800-1200r/min磁力搅拌20-24h;再将所得混合溶液升温蒸干溶剂,所得固体物球磨成粉末状;

12、s3,所得固体粉末置于马沸炉在还原气氛下原位还原反应处理,热处理程序:以1-3℃/min升温至250-280℃保温30-60min,再以3-6℃/min升温至500-800℃保温2-4h,开炉自然冷却到室温,所得固体物以80-300rpm球磨处理0.5-2h得单原子掺杂改性的石墨烯。

13、本技术中提供的单原子掺杂改性的石墨烯的制备方法相对简单,实施操作难度相对低,适于工业化批量生产制造,降低整体的生产成本,便于推向消费者市场。

14、优选的,所述单原子掺杂改性的石墨烯的制备方法如下:

15、s1,配制金属前驱体溶液:将5-10份的金属盐溶解于100份去离子水中得金属前驱体溶液,所述金属盐为金属硝酸盐、金属氯化盐、金属乙酰丙酮中的一种;

16、s2,氧化石墨烯溶液与金属前驱体溶液混合均匀,金属前驱体溶液中金属元素质量与氧化石墨烯的质量比为1:(40-100),所得溶液在80-120khz的超声条件下分散20-40min,然后将混合溶液800-1200r/min磁力搅拌20-24h;再将所得混合溶液升温蒸干溶剂,所得固体物球磨成粉末状;所述氧化石墨烯溶液为中国科学院成都有机化学有限公司的氧化石墨烯溶液(tnwgo),层数<3,直径0.5-3.0microns,厚度0.55-1.2,氧化石墨烯含量1-3wt%;

17、s3,所得固体粉末置于马沸炉在还原气氛下原位还原反应处理,所述还原气氛为氢气或者氢氮混合气,所述氢氮混合气中氢气与氮气的体积比为(20-60):(40-80),热处理程序:以1-3℃/min升温至250-280℃保温30-60min,再以3-6℃/min升温至500-800℃保温2-4h,开炉自然冷却到室温,所得固体物以80-300rpm球磨处理0.5-2h得单原子掺杂改性的石墨烯。

18、本技术中提供的单原子掺杂改性的石墨烯的制备方法相对简单,实施操作难度相对低,适于工业化批量生产制造,降低整体的生产成本,便于推向消费者市场,且制备过程中无需采用混合强酸,具有更好的生产安全性能和环保性能。

19、优选的,所述碳源为单原子掺杂改性的单壁碳纳米管,单原子掺杂改性的单壁碳纳米管包括载体单壁碳纳米管和以单原子形成原位生成于载体单壁碳纳米管表面的过镀金属元素,所述载体单壁碳纳米管为中国科学院成都有机化学有限公司的tnsrh型超高纯单壁碳纳米管swcnts,外径od为1-2nm,长度为5-30microns,比表面积ssa>583m2/g,-oh功能化(氧含量)>7wt%;所述过镀金属元素为fe、na、mn、v、co、cu、ag中的至少一种;所述过镀金属元素与载体石墨烯的质量比为1:(40-100)。

20、优选的,所述过镀金属元素为fe、mn、v,所述fe、mn、v的质量比为(3-6)1:1;所述过镀金属元素与载体石墨烯的质量比为1:50。

21、通过采用上述技术方案,可进一步改善复合材料整体的电化学性能。

22、第二方面,本技术提供的一种氟磷酸钒钠包覆焦磷酸磷酸铁钠复合材料的制备方法,是通过以下技术方案得以实现的:

23、一种氟磷酸钒钠包覆焦磷酸磷酸铁钠复合材料的制备方法,包括以下步骤:

24、步骤一,分别制备碳源、焦磷酸磷酸铁钠前驱体、氟磷酸钒钠前驱体溶液;

25、步骤二,将步骤一中制备的碳源、焦磷酸磷酸铁钠前驱体、氟磷酸钒钠前驱体溶液在室温下以在20-60khz的超声条件下分散20-40min,以2-4℃/min升温至200~250℃下进行10-16h水热反应,过滤、干燥、行星球磨处理得复合材料前驱体;

26、步骤三,步骤二中的复合材料前驱体置于马沸炉在惰性气氛下原位还原反应处理,热处理程序,以1-3℃/min升温至340-380℃保温15-40min,然后以3-6℃/min升温至650-780℃保温2-4h开炉自然冷却到室温,行星球磨处理得氟磷酸钒钠包覆焦磷酸磷酸铁钠复合材料。

27、优选的,所述焦磷酸磷酸铁钠前驱体的制备方法如下:将钠源、铁源、磷源、络合剂分散于四甘醇水溶液中混匀后,所述钠源、铁源、磷源的摩尔比为4:3:(4.2-4.4),在200-240℃下进行4-6h水热反应,反应完成后,过滤并在-20℃下真空冷冻干燥20-24h,得到焦磷酸磷酸铁钠前驱体;所述钠源为焦磷酸钠或者柠檬酸钠;所述铁源为氯化亚铁或者硫酸亚铁;所述磷源为焦磷酸或者磷酸二氢铵;所述络合剂为柠檬酸或者葡萄糖抗坏血酸。

28、优选的,所述氟磷酸钒钠前驱体溶液的配置方法:将氟化钠、钒源、磷源、络合剂分散于聚乙二醇水溶液中混匀即可;所述钒源为二氧化钒、二钒酸钠、偏钒酸钠中的一种;所述磷源为磷酸氢二铵或者偏磷酸;所述络合剂为柠檬酸或者葡萄糖抗坏血酸;所述氟化钠、钒源、磷源的摩尔比为(3.2-3.4):2:(3.2-3.4)。

29、本技术的生产工艺相对简单,实施操作难度相对低,适于工业化批量生产制造。

30、优选的,所述焦磷酸磷酸铁钠前驱体的结构式为na4fe3-a-bmanb(po4)2p2o7,其中,0<a<1,0≤b<0.4,m为v、mn、t i中的一种,n为la、ce、y中的一种。

31、优选的,所述焦磷酸磷酸铁钠前驱体的的制备方法如下:将钠源、铁源、磷源、m盐、n盐、络合剂分散于四甘醇水溶液中混匀后,所述钠源、铁源、磷源、m盐、n盐的摩尔比为4:(1.6-2.8):(4.2-4.4):(0.2-1.0):(0-0.4),在200-240℃下进行4-6h水热反应,反应完成后,过滤并在-20℃下真空冷冻干燥20-24h,得到焦磷酸磷酸铁钠前驱体;所述钠源为焦磷酸钠或者柠檬酸钠;所述铁源为氯化亚铁或者硫酸亚铁;所述磷源为焦磷酸或者磷酸二氢铵;所述络合剂为柠檬酸或者葡萄糖抗坏血酸。

32、通过采用上述技术方案,可进一步改善复合材料整体的电化学性能。

33、综上所述,本技术具有以下优点:

34、1、本技术提供的氟磷酸钒钠包覆焦磷酸磷酸铁钠复合材料缩短了钠离子脱嵌的孔道,提高钠离子扩散速度、电化学活性和传输速率,具有良好电化学性能和倍率性能。

35、2、本技术的生产工艺相对简单,实施操作难度相对低,适于工业化批量生产制造。

- 还没有人留言评论。精彩留言会获得点赞!