一种连续输送包片系统的制作方法

本发明涉及极群生产,尤其涉及一种连续输送包片系统。

背景技术:

1、在蓄电池的加工过程中,极板是其中的重要组件,随着蓄电池生产工艺的发展,现有的加工过程中,为了增加蓄电池的容量并使结构紧凑,其电极可由多片极板组成。包覆有隔板纸和正极板和负极板叠加而成的组件称作包板组,多个包板组叠加而成的组件称作极板群。

2、中国专利cn201520003608.x公开了一种铅蓄电池极群自动组装设备,包括机架、负压机构、链式极板输送机构、隔板纸供料分纸机构、吸附输送机构、极板叠片组装机构、极群输送机构、极群、负极板、正极板、隔板纸,所述负压机构固定于机架上部,极板叠片组装机构的一侧并列水平设置了若干链式极板输送机构,另一侧设有若干隔板纸供料分纸机构,吸附输送机构设置在隔板纸供料分纸机构的上方与机架上部若干横梁连接,所述极板叠片组装机构设置在机架中部的中间前方衔接极群输送机构。

3、以往极群的加工效率低下,且加工过程中容易产生重金属粉尘,不利于操作人员的健康,而传统的自动包板机结构复杂、动作工序复杂、加工成本高,包片组的叠加仍无法完全实现自动化,生产效率低、产品品质难以保障。

技术实现思路

1、本发明的目的是针对现有技术的不足之处,提供一种连续输送包片系统,通过沿输送机构的传输路径均布设置若干组包片模块,包片模块处理得到包片组并依次释放至下方随输送机构传输而来的串联载具上以串联叠加为极群,并配合串联载具设置自适应定位结构,其对叠加承载于串联载具上的包片组进行侧向支撑限位,且其限位高度与实时承载的包片组总厚度自适应匹配,从而使包片组在传输过程中得以始终保持竖向对齐且各组包片组均能低位放料叠加,结构巧妙,动作稳定可靠,本发明通过串联载具于传输过程中依次承接各包片模块下放的包片组从而实现传输输出工序和极群自动叠片形成工序同步进行,系统作业效率高,且极群形成方式稳定高效、形成的极群品质佳。

2、为实现上述目的,本发明提供如下技术方案:

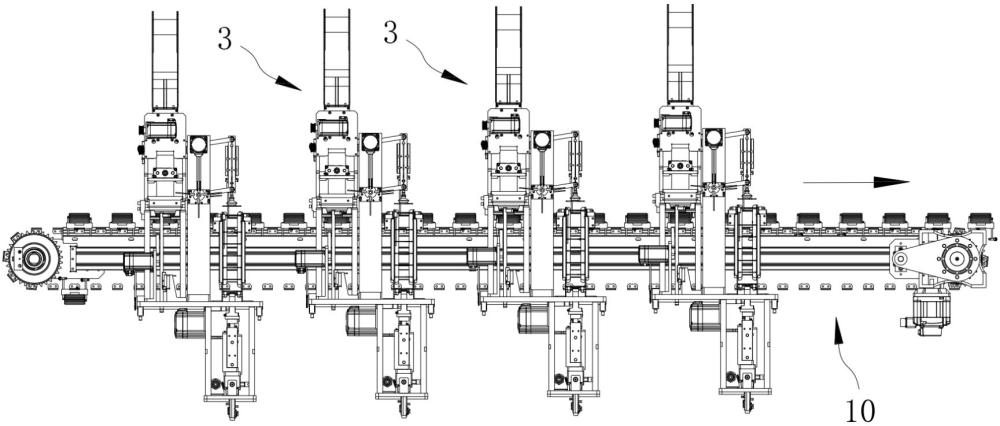

3、一种连续输送包片系统,包括:定位串联输送模块,所述定位串联输送模块包括输送机构以及均布安装于所述输送机构上的串联载具;以及包片模块,所述包片模块沿所述定位串联输送模块的水平传输路径阵列分布设置有若干组,若干组包片模块之间依次具有与单个包片组的厚度相适配的等高度差,所述包片模块的高度沿传输方向依次增加;所述包片模块实现正极板的包片、包片后的正极板与负极板叠加为包片组以及将包片组放料至串联载具上,串联载具在传输过程中依次叠加承接各包片模块给料的包片组以得到极群并输出。

4、作为优选,所述定位串联输送模块还包括:自适应定位结构,所述自适应定位结构对叠加承载于串联载具上的包片组进行前后侧向支撑限位,且其限位高度与实时承载的包片组的总厚度自适应匹配,从而使包片组在传输过程中保持竖向对齐且各组包片组均能低位放料叠加。

5、作为优选,所述包片模块通过水平张开的方式将其承载的包片组释放落料至所述串联载具上。

6、作为优选,所述包片模块包括:分设于所述定位串联输送模块两侧的正极模块与负极模块;配合所述正极模块同侧设置的包片机构;以及设置于所述定位串联输送模块上方的叠片机构,所述正极模块朝向叠片机构推送正极板且推送给料过程中经包片机构自动包覆上隔板纸,所述负极模块同步朝向叠片机构推送负极板,负极板位于正极板上方,得到的包片组由叠片机构放料至串联载具上进行输送。

7、作为优选,所述自适应定位结构包括:限位机构,所述限位机构竖向活动设置于所述串联载具上,所述包片组承载于串联载具上并由限位机构进行前后侧向限位;以及高度调节机构,所述高度调节机构设置于所述串联载具下方,其沿传输方向逐步竖向顶起所述限位机构,以使限位机构的有效限位高度与串联载具上实时承载的包片组的总厚度自适应匹配。

8、作为优选,所述高度调节机构沿所述输送机构的水平传输方向设置且其长度与输送机构的水平输送行程相适配,其包括:顶升段,所述顶升段沿传输方向呈整体上坡状,所述限位机构底部顶触于所述顶升段上并在传输过程中被逐步顶起。

9、作为优选,所述顶升段由若干个渐变单元依次连接而成,相邻两个渐变单元的高度差与单个包片组的厚度相适配。

10、作为优选,所述顶升段由若干组水平段和上坡段交替分布形成,每相邻的一组水平段和上坡段构成一个渐变单元。

11、作为优选,所述高度调节机构还包括:与所述顶升段的终端相连接的复位段,所述复位段沿传输方向呈下坡状,所述限位机构于所述复位段进行回落复位。

12、作为优选,所述限位机构至少设置于所述串联载具沿传输方向的前后两侧部,以对承载的包片组进行传输惯性限位,其包括:至少一组限位柱,所述限位柱竖向滑动穿设于所述串联载具侧部,若干组所述限位柱沿串联载具的左右方向排布设置;以及滚轮部,所述滚轮部连接于所述限位柱底端,其滚轮滚动抵触于所述高度调节机构上。

13、作为优选,所述输送机构设置为回转链条结构,所述输送机构的回转链条内圈水平安装有梁座,所述高度调节机构安装于所述梁座上。

14、本发明的有益效果在于:

15、(1)本发明通过沿输送机构的传输路径均布设置若干组包片模块,包片模块处理得到包片组并依次释放至下方随输送机构传输而来的串联载具上以串联叠加为极群,并配合串联载具设置自适应定位结构,其对叠加承载于串联载具上的包片组进行侧向支撑限位,且其限位高度与实时承载的包片组总厚度自适应匹配,从而使包片组在传输过程中得以始终保持竖向对齐且各组包片组均能低位放料叠加,结构巧妙,动作稳定可靠,本发明通过串联载具于传输过程中依次承接各包片模块下放的包片组从而实现传输输出工序和极群自动叠片形成工序同步进行,系统作业效率高,且极群形成方式稳定高效、形成的极群品质佳;

16、(2)本发明通过在串联载具上设置高度可调节的限位机构、沿输送机构的水平传输方向设置斜坡式的高度调节机构将限位机构逐步顶起,到达传输路径上分布的各包片工位时限位机构的顶升高度与一组包片组的厚度相适配,从而配合各包片模块于串联载具上低位叠加放置包片组,避免高位放片造成损坏,并有效防止多层包片极板组传输时发生晃动错位、保证隔板纸中心对称包齐,定位好、保护隔板纸,本发明能够实现包片极板组在传输输出过程中依次串联和输出,自动化作业,效率高且减小人员伤害;

17、(3)本发明用于包片组在传输过程中的自动叠放和自动输出,通过在串联载具上设置高度自适应的限位机构,配合沿传输方向的斜坡式凸轮结构对限位高度进行匹配性顶起调节,实现叠放各工位均能低位放片、防止多层极板传输时晃动错位、保证隔板纸中心对称包齐、定位好、保护隔板纸。

技术特征:

1.一种连续输送包片系统,其特征在于,包括:

2.根据权利要求1所述的一种连续输送包片系统,其特征在于,所述定位串联输送模块还包括:

3.根据权利要求1所述的一种连续输送包片系统,其特征在于,所述包片模块通过水平张开的方式将其承载的包片组释放落料至所述串联载具上;

4.根据权利要求2所述的一种连续输送包片系统,其特征在于,所述自适应定位结构包括:

5.根据权利要求4所述的一种连续输送包片系统,其特征在于,所述高度调节机构沿所述输送机构的传输方向设置且其长度与输送机构的输送行程相适配,其包括:

6.根据权利要求5所述的一种连续输送包片系统,其特征在于,所述顶升段由若干个渐变单元依次连接而成,相邻两个渐变单元的高度差与单个包片组的厚度相适配。

7.根据权利要求6所述的一种连续输送包片系统,其特征在于,所述顶升段由若干组水平段和上坡段交替分布形成,每相邻的一组水平段和上坡段构成一个渐变单元。

8.根据权利要求5所述的一种连续输送包片系统,其特征在于,所述高度调节机构还包括:

9.根据权利要求4所述的一种连续输送包片系统,其特征在于,所述限位机构至少设置于所述串联载具沿传输方向的前后两侧部,以对承载的包片组进行传输惯性限位,其包括:

10.根据权利要求4所述的一种连续输送包片系统,其特征在于,所述输送机构设置为回转链条结构,所述输送机构的回转链条内圈水平安装有梁座,所述高度调节机构安装于所述梁座上。

技术总结

本发明提供了一种连续输送包片系统,通过沿输送机构的传输路径均布设置若干组包片模块,包片模块处理得到包片组并依次释放至下方随输送机构传输而来的串联载具上以串联叠加为极群,并配合串联载具设置自适应定位结构,其对叠加承载于串联载具上的包片组进行侧向支撑限位,且其限位高度与实时承载的包片组总厚度自适应匹配,从而使包片组在传输过程中得以始终保持竖向对齐且各组包片组均能低位放料叠加,结构巧妙,动作稳定可靠,本发明通过串联载具于传输过程中依次承接各包片模块下放的包片组从而实现传输输出工序和极群自动叠片形成工序同步进行,系统作业效率高,且极群形成方式稳定高效、形成的极群品质佳。

技术研发人员:吴建丰,钱怡

受保护的技术使用者:浙江园润智能装备有限公司

技术研发日:

技术公布日:2024/4/8

- 还没有人留言评论。精彩留言会获得点赞!