负极极片及其辊压方法、锂离子电池与流程

本发明涉及锂离子电池,具体涉及负极极片及其辊压方法、锂离子电池。

背景技术:

1、锂离子电池具有高比能量密度、高工作电压、长储存寿命及低放电率等优点,因而被广泛应用于各类电子信息产品。

2、锂离子电池的性能好坏主要取决于极片、电解液、隔膜及包含其中的其他电池材料,其中极片尤为重要。极片的加工过程中,为帮助活性物质更好地贴覆在集流体表面,需要对极片进行辊压处理。当前,传统的锂电池辊压采用一次辊压,即直接将待辊压的极片压到目标厚度;或是以二次冷压辊压的方式对极片进行后处理。这两种方式均能得到较好的辊压效果,完成极片的最终处理。但一次辊压方式工艺简单,但可能在一次辊压完成后存在辊压均匀性差、极片表面破损或气孔生成等问题。二次冷压辊压相较于一次辊压而言,通过两次辊压工艺减小极片工作面的气孔,可提高极片的成品率和一致性。但这两种方式最大的问题在于辊压处理后的极片内部内应力过大,同时会造成活性物质颗粒的破碎以及极片辊压后反弹过大,导致极片内部结构以及导电网络发生变异,从而影响到锂离子电池的化成以及循环等性能。

3、而锂电池常以圆柱形外观进行生产制造,圆柱电池因特有的封装材料,外面为钢壳束缚内部卷芯,如果不消除物理内应力,会导致电池在充放电过程中因过多的物理内应力膨胀,加大了正负极片的间距,同时卷芯挤压钢壳,导致卷芯坍塌,导致循环寿命下降。

技术实现思路

1、本发明是为了克服现有技术中现有辊压处理工艺后极片内部内应力大导致反弹率高影响电池性能的缺陷,提供了负极极片及其辊压方法、锂离子电池以克服上述缺陷。

2、为了实现上述目的,本发明提供如下技术方案:

3、一种负极极片辊压方法,包括以下步骤:

4、s1、涂布后的负极极片进行预加热;

5、s2、对s1中得到的负极极片进行二次辊压处理;

6、s3、对s2中得到的负极极片进行近红外干燥处理;

7、s4、对s3中得到的负极极片进行模切烘烤处理。

8、本技术的发明人为解决极片在辊压后出现的内应力过大导致的一系列性能下降的现象,如极片反弹率大、活性物质颗粒破损进而影响到电池性能等问题;设计了一种新的极片辊压处理方案。

9、对完成涂布后的负极极片进行辊压前预加热,这可以增加极片的温度使得极片更为柔软,从而在辊压过程中更容易发生塑性变形,有利于极片材料更好地适应辊压力,降低可能出现的裂纹和变形情况。此外,预加热有助于减少极片材料的内应力,降低辊压过程中的应力集中,有利于提升极片的加工性能和成品率。

10、进而,在预加热后开始正式的辊压处理,采用分次辊压的方式,对已经进行预加热的极片进行二次辊压,分两次辊压有利于减少负极极片内部的应力。具体地,第一次辊压会导致负极极片内部产生应力,尤其是在冷却过程中。第二次辊压可以对这些应力进行调整和释放,从而减少内部应力的积累。此外,第一次辊压可能对负极极片内部的颗粒结构有一定破坏,第二次辊压可以对颗粒结构进行重新调整,使得颗粒更加紧密排列,减少可能出现的裂纹和损伤。因此,通过分次辊压的方式,可以在预加热后通过两次辊压过程,减少负极极片内部的应力积累,降低一次辊压对内部颗粒结构的破坏,从而提高负极极片的加工质量和一致性。

11、近红外干燥的主要作用原理是利用近红外线的能量,通过材料对近红外线的吸收来将水分蒸发。具体来说,近红外线在材料中被吸收后会产生热量,使得材料表面温度升高,从而导致水分蒸发。由于近红外线的能量可以被材料有效吸收,因此可以实现快速而均匀的干燥效果。因而更进一步地,在二次辊压后采用近红外干燥对极片进行干燥的同时完成极片内残存内应力的消除;这就得益于近红外干燥本身具有快速、均匀的特点,可以迅速将水分蒸发,从而减少极片内部由于水分变化引起的应力积累。此外,近红外干燥可以实现局部加热,减少了对整个极片的加热过程,从而减少了由于温度梯度引起的应力。

12、综上,本技术的发明人设计预加热软化极片增加其塑性变形能力,紧接着对预加热后的极片进行二次辊压使得极片的活性物质颗粒最大程度上不受破坏,并以减少极片内应力积累的方式完成活性物质与极片的更好贴覆,同时辊压后的极片基本符合应用需求的厚度。进而在辊压后以近红外干燥处理的方式进一步消除极片内残存的内应力,借助近红外干燥特有的优势完成对极片的最终处理后进行模切烘烤得到内应力较低、极片反弹率较小、表面缺陷较少的极片,因而由本方案辊压处理后得到的极片制得的电池其性能更为优异。

13、优选地,所述步骤s1中,预加热温度90~100℃,预加热时间≥10s。

14、优选地,所述步骤s2中,负极极片辊压处理前的温度≥65℃。

15、预加热的时间影响到负极极片在辊压时的本身温度,保证预加热温度在90~100℃加热10s以上,可在较短的时间内使得极片升温至较高的温度。预热结束后,短时间内极片温度下降幅度也可控制在较小范围内,使得辊压时极片温度能满足需求。具体地,通过将极片预加热到一定温度,可以使其材料的塑性变形能力得到提升。这有助于在辊压过程中更容易进行形状调整,以满足产品的要求。

16、更进一步地,预加热处理后直至辊压步骤开始前极片的温度控制在≥65℃,这有利于负极极片在辊压时有更好的塑性变形能力,提升负极极片加工性能。

17、优选地,所述步骤s1中,预加热的方式为在极片行进过程中加热。

18、生产应用所需的极片一般面积较大,其烘干方式通常为绕辊运动时烘干,因而预加热可放在原本极片烘干这一步中,设定温度为预加热所需温度,即可达到预加热的效果。

19、优选地,所述步骤s2中,第一次辊压至总下压厚度的70~90%,第二次辊压至总下压厚度的10~30%。

20、进一步优选地,所述步骤s2中,第一次辊压至总下压厚度的90%,第二次辊压至总下压厚度的10%。

21、从涂布到辊压,极片经历从厚到薄,孔隙率从大到小的过程。将极片在不破坏涂布层中活性物质颗粒形貌的基础上,将孔隙率控制在恰当的大小也是保证极片性能的一大重点。而分两次辊压并控制两次辊压的比例有助于控制压实密度,从而影响负极极片的孔隙率及涂层中颗粒的破裂和粉化程度;通过调整合适的比例可帮助减少极片中的孔隙,使得极片的缺陷减少,而合适的压实密度还可控制极片的反弹在较小的范畴内。这是因为分两次辊压可以更加均匀地施加压力并控制压力的大小,从而降低产品的缺陷率,提高产品的质量和性能。而调控第一次辊压和第二次辊压比例的目的主要是为了优化产品的物理性能、化学性能和外观特性,使得极片的性能达到最佳状态。

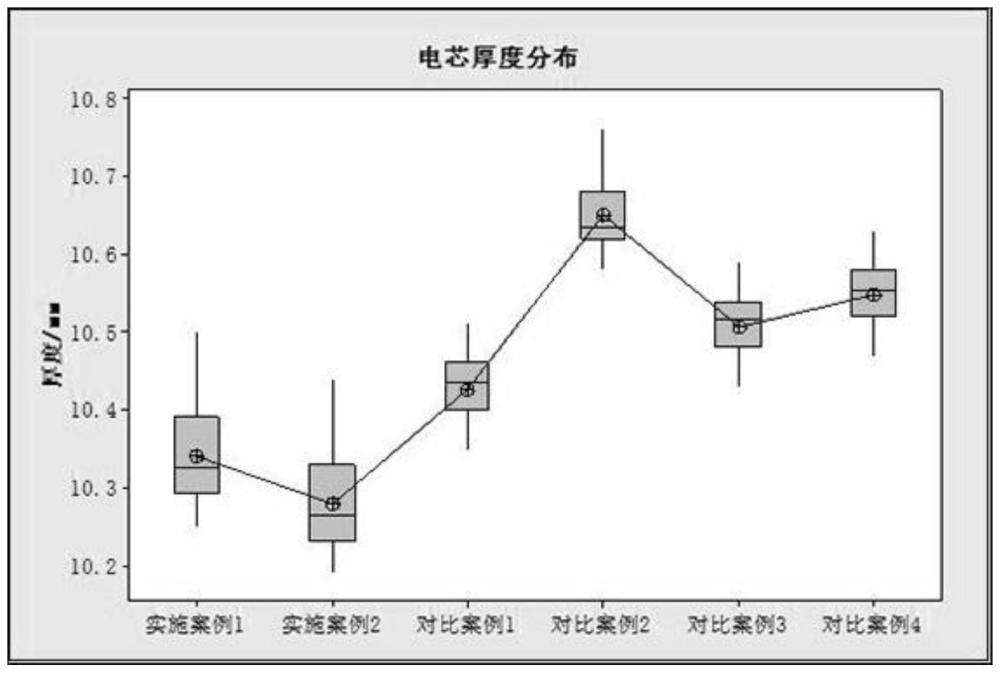

22、当第一次辊压至总下压厚度的90%、第二次辊压至总下压厚度的10%时,所得极片的反弹率最小,在后续的应用中可最大程度降低对应制得电芯的厚度,便于电芯的入壳。

23、优选地,所述步骤s3中,近红外干燥温度85~95℃,干燥时间≥15s。

24、近红外干燥温度的高低直接影响了材料内部的热传导速度。通过控制近红外干燥的时间和温度,可以准确控制极片表面的温度,避免过热造成内部应力重新积累。

25、在干燥过程中,温度的高低会影响材料内水分的迁移和挥发速度。合适的温度可以促进水分的迁移和挥发,有助于减少内部应力的积累。而高温则有利于提高材料的热塑性,使得材料更容易发生形变,有助于减轻内部应力,从而达到消除内应力的目的。通过调节近红外干燥温度,可以在一定程度上影响材料的内部结构和性能,从而影响内应力的分布和消除。

26、基于上述,并通过实验验证发现,将干燥温度控制在85~95℃内干燥15s以上就能达到较好的内应力消除效果。

27、优选地,所述步骤s4中,烘烤方式为真空烘烤,真空度≤-85kpa。

28、优选地,所述步骤s4中,烘烤温度85~95℃,时间10~12h。

29、如上述方法制得的负极极片。

30、经由前述辊压方法后处理得到的负极极片,具有更小的极片反弹率便于后续电池的制备,可大幅提升电池的性能和稳定性。此外,该负极极片在充电过程中,电池的电压和电流等参数显示正常,且在电池内部没有出现褶皱或变形现象,同时锂离子在正极材料中的嵌入和脱出过程也正常进行。这一信息表明电池在充电过程中表现正常,没有出现异常情况。这对于电池的安全性和性能稳定性来说都是一个积极的信号。

31、包括上述负极极片的锂离子电池。

32、由于辊压后处理得到的负极极片在极片反弹率和应用上都具有更好的效果,其在锂离子电池中的应用前景可观。其他锂离子的生产制造均可参照本发明提出的极片辊压方法来处理极片从而获得性能更为稳定优异的电池。

33、除此之外,可以预见地是,与锂离子电池结构相似且生产制造工艺类似的其他电池均可采用由本方案提出的极片辊压方法处理得到的负极极片。

34、因此,本发明具有以下有益效果:

35、(1)本发明提出了一种极片辊压方法,以预先加热后再二次辊压并近红外干燥得到极片,此法可以消除极片内的大量内应力并防止内应力的积累产生,有效降低极片的反弹率的同时保有优异的电化学性能。

36、(2)本发明提出的极片辊压方法后制得的极片反弹率低能降低裸电芯的厚度,有利于电芯的入壳,对于锂电池的应用有实际价值。

- 还没有人留言评论。精彩留言会获得点赞!