一种硫化物固体电解质及其制备方法和应用与流程

本发明属于锂离子电池,涉及一种硫化物固体电解质及其制备方法和应用。

背景技术:

1、近年来,随着手机,电脑等便携设备的普及,人们对于高容量和高能量密度的存储设备的需求持续增长。另外由于全球能源的枯竭,具有低能耗,环境友好的新能源电动汽车逐渐受到人们的广泛关注。然而,目前常用的动力电池基本均选用液态电解质电池。但其电化学稳定和热稳定性较差,存在较大安全隐患。相较于液体电解质,全固态电解质不仅具有较宽的电化学稳定窗口和较高的能量密度,而且其不挥发、不易燃,机械性能好等,有效避免了传统锂离子电池中存在的安全问题,因而受到了人们的广泛关注。

2、目前,全固态电解质主要分为氧化物固体电解质和硫化物固体电解质。相比于氧化物固体电解质,硫化物固体电解质中硫原子由于具有较大的离子半径和较小的电负性,对锂离子的束缚能力更小,更利于构造锂离子传输通道,因而具有较高的室温离子电导率,可达10-3-10-4s/cm。

3、随着硫化物固体电解质需求量的日益增加,球磨法是目前最主要的制备方法,但球磨法制备过程相对繁琐,原料需经过人为多次捣料,且产能较低,材料的批次稳定性较差。其在球磨后,干法热处理后的硫化物固体电解质颗粒尺寸较大,而在实际使用过程中需要颗粒较小的固体电解质才能降低晶界电阻,实现更好的接触。

4、cn114122508a公开了一种硫化物固体电解质及其制备方法和应用。所述硫化物固体电解质的化学式为li6ps5cl1-zmz,其中m为br或i,0≤z<1。该制备方法采用将原料li2s、磷粉、硫粉、licl和lim先进行混合及机械研磨,得到粉体初料;而后将得到的粉体初料压片后烧结,最后再将烧结后的片体破碎研磨得到硫化物固体电解质。该方法即传统意义上的球磨法,过程复杂,繁琐,且制备的硫化物固体电解质粒径较大,需研磨细化后方可应用于正负极端。

5、因此,如何得到小颗粒的硫化物固体电解质,且制备过程简单,是亟待解决的技术问题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种硫化物固体电解质及其制备方法和应用。本发明实现了空气气氛下,通过高温辊磨,即同步进行烧结和球磨,缩短了制备时间,提高了电解质的制备效率;同时有利于电解质颗粒的细化,一体化合成得到了小颗粒硫化物电解质,使其可直接应用于电解质层或正负极的应用中。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种硫化物固体电解质的制备方法,所述制备方法包括以下步骤:

4、将硫化物固体电解质的制备原料进行干法混合,得到混合粉末;将混合粉末在空气气氛下进行高温辊磨,得到所述硫化物固体电解质。

5、本发明中,高温辊磨过程中高温是指温度≥400℃。

6、本发明提供的制备方法,通过高温辊磨,即烧结过程中同步进行了辊磨,有利于电解质颗粒的细化,一体化合成得到小颗粒硫化物电解质,使其可直接应用于电解质层或正负极的应用中;减少了制备步骤,缩短了制备时间,提高了电解质的制备效率;同时对于制备的气氛没有特殊要求,空气气氛中即可得到性能优异的硫化物固体电解质,降低了制备环境的要求,对设备的要求也显著降低,提高了产品的产量,且步骤简单,提高了产品质量和批次稳定性。

7、本发明中,如果将辊磨和烧结分步进行,即先进行球磨处理,再进行烧结,则无法实现一次性合成较小粒径的硫化物固体电解质的目的;同时,如果采用湿法混合制备原料,再进行高温辊磨处理,则会导致后处理工艺复杂,且需考虑溶剂对电解质的影响。

8、优选地,所述硫化物固态电解质的化学通式为li7-xps6-xyx,其中0≤x≤1.7,例如0、0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1、1.1、1.2、1.3、1.4、1.5、1.6或1.7等,y包括cl、br、i或f元素中任意一种或至少两种的组合。

9、优选地,所述硫化物固体电解质的制备原料包括li源、p源和s源。

10、优选地,所述硫化物固体电解质的制备原料还包括y源。

11、本发明中,硫化物固体电解质的制备原料均为常规技术选择,本领域技术人员可依据具体想得到硫化物固体电解质的种类,进行原料的适应性选择。

12、可选地,li源包括但不限于lih、li2co3、licl、libr、lii、lif、li2s、lise、lise或锂金属单质中的至少一种;p源包括但不限于p2s5、p4s9、p4s3或p中的至少一种;s源包括但不限于li2s、p2s5、p4s9或p4s3中的至少一种(与li源和p源存在重合);y源包括但不限于licl、libr、lii、i或lif中的至少一种;本领域技术人员可依据具体的硫化物固体电解质的化学通式,进行原料的种类以及摩尔比的搭配。

13、优选地,所述干法混合包括将硫化物固体电解质的制备原料在空气气氛中进行初始辊磨。

14、优选地,所述初始辊磨的球料比为(5~20):1,例如5:1、6:1、7:1、8:1、9:1、10:1、11:1、12:1、13:1、14:1、15:1、16:1、17:1、18:1、19:1或20:1等,优选为(5~15):1。

15、优选地,所述初始辊磨的磨珠包括氧化锆球。

16、优选地,所述氧化锆球的尺寸为φ1~φ10,例如φ1、φ2、φ3、φ4、φ5、φ6、φ7、φ8、φ9或φ10优选为φ10。

17、优选地,所述初始辊磨的转速为50~300rpm,例如50rpm、60rpm、70rpm、80rpm、90rpm、100rpm、110rpm、120rpm、130rpm、140rpm、150rpm、180rpm、200rpm、230rpm、250rpm、280rpm或300rpm等。

18、优选地,所述初始辊磨的时间为5~60min,例如5min、8min、10min、13min、15min、18min、20min、25min、30min、35min、40min、45min、50min、55min或60min等。

19、优选地,所述高温辊磨过程中的转速为50~300rpm,例如50、80、100、110、130、150、180、200、230、250、280或300等,优选为100~250rpm。

20、本发明中,高温辊磨过程中的转速过高,超过300rpm,球磨磨珠处于离心状态,对于粉体没有冲击作用,导致球磨作用较小,粉体粒径较大,而过低,低于50rpm,钢球的冲击力较小,粘壁严重,团聚较大,无法达到小粒径电解质要求,且不利于电解质的最终出料;进一步地调控至100~250rpm,可更好地达到较好的粒度要求,且各原料间的混合更为均匀。

21、优选地,所述高温辊磨过程中的升温速率为1~10℃/min,例如1℃/min、2℃/min、3℃/min、4℃/min、5℃/min、6℃/min、7℃/min、8℃/min、9℃/min或10℃/min等,优选为1~5℃/min。

22、优选地,所述高温辊磨过程中升温后的温度为400~600℃,例如400℃、430℃、450℃、470℃、475℃、480℃、485℃、490℃、500℃、510℃、520℃、530℃、540℃、550℃、560℃、570℃、580℃、590℃或600℃等,优选为470~500℃。

23、本发明中,高温辊磨过程中升温后的温度过高,超过600℃,会导致材料的晶体结构发生变化,晶粒尺寸变大,而低于400℃,电解质杂相较多,无法成相。且本发明通过高温辊磨过程中的转速和温度协同配合,共同实现了一体化小颗粒硫化物电解质的合成。

24、优选地,所述高温辊磨过程中的保温时间为4~20h,例如4h、5h、8h、9h、10h、11h、12h、13h、14h、15h、16h、18h或20h等,优选为8~16h。

25、本发明中,高温辊磨过程中的保温时间过短,少于4h,无法达到电解质的所需物相和性能;而保温时间过程,超过20h,又会导致热处理时间过长,能耗较多;调控至8~16h时,更有利于达到电解质的最佳性能和降低能耗。

26、本发明通过了升温后的温度与保温时间协同配合,在上述提供的温度和时间范围内,可得到性能较优的电解质粉体;而温度或时间一旦过大或过小,均会影响电解质的相关性能。

27、优选地,所述高温辊磨过程中,每转动目标时间后,均暂停。

28、本发明在高温辊磨过程中,转动一段时间后,均暂停一段时间,可适当降低高温辊磨机中的内部温度;如果一直转动,不进行中间的暂停过程,则会使温度过高,影响电解质的最终性能。

29、优选地,所述目标时间为20~60min,例如20min、30min、40min、50min或60min等。

30、优选地,所述暂停的时间为1~15min,例如1min、3min、5min、6min、7min、8min、9min、10min、11min、12min、13min、14min或15min等,优选为5~10min。

31、作为优选的技术方案,所述制备方法包括以下步骤:

32、将硫化物固体电解质的制备原料在空气气氛中以(5~20):1的球料比和50~300rpm的转速进行初始辊磨5~60min,得到混合粉末,然后将混合粉末在空气气氛中,以1~10℃/min的升温速率升温至400~600℃,在400~600℃下,以50~300rpm的转速进行高温辊磨4~20h;

33、其中,高温辊磨过程中,每转动20~60min后,均暂停1~15min。

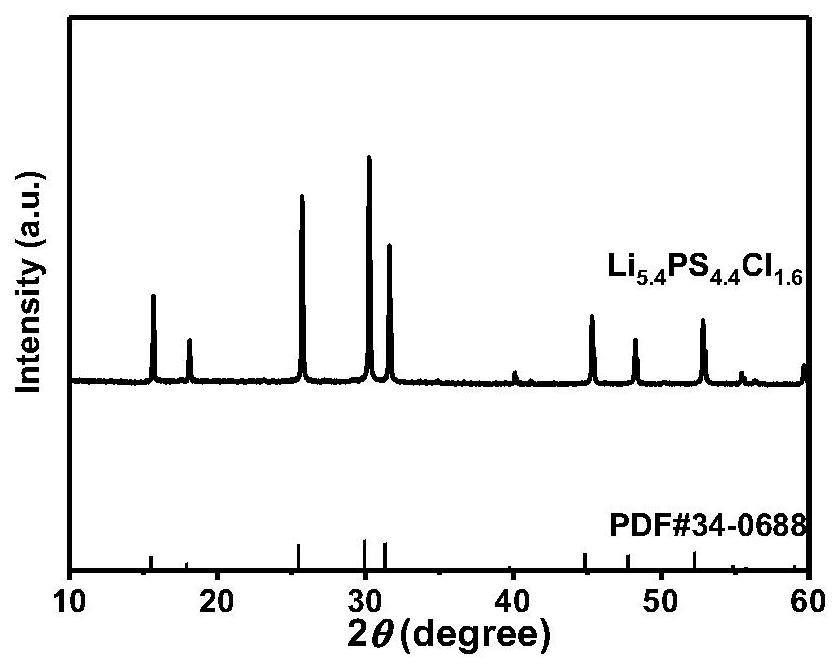

34、第二方面,本发明提供一种硫化物固体电解质,所述硫化物固体电解质由如第一方面所述的制备方法制备得到。

35、优选地,所述硫化物固体电解质的d50为1~5μm,例如1μm、1.05μm、1.1μm、1.15μm、1.2μm、1.3μm、1.4μm、1.5μm、1.55μm、1.6μm、1.7μm、1.8μm、1.9μm、2μm、2.1μm、2.2μm、2.3μm、2.4μm、2.5μm、2.6μm、2.7μm、2.8μm、2.9μm、3μm、3.3μm、3.5μm、3.8μm、4μm、4.3μm、4.5μm或5μm等,优选为1~3μm。

36、本发明提供的硫化物固体电解质,粒径小且颗粒分散均匀,不易团聚,可直接用于电池的制备过程,无需进行额外的破碎等处理工序。

37、第三方面,本发明还提供一种锂离子电池,所述锂离子电池包括如第二方面所述的硫化物固体电解质;

38、优选地,所述锂离子电池包括液态锂离子电池和/或固态锂离子电池。

39、本发明提供的硫化物固体电解质,即可用于液态锂离子电池中,也可用于固态锂离子电池中。

40、用于液态锂离子电池中时,如作为快离子导体包覆于正极材料表面,增加导电性等。

41、用于固态锂离子电池中时,即可作为固体电解质层中的原料制备得到固体电解质层,也可用于正极极片和/或负极极片中,混合于正极活性物质层和/或负极活性物质层中;依据实际需求进行适应性选择即可。

42、相对于现有技术,本发明具有以下有益效果:

43、本发明提供的制备方法,通过高温辊磨,即烧结过程中同步进行了辊磨,有利于电解质颗粒的细化,一体化合成得到小颗粒硫化物电解质,使其可直接应用于电解质层或正负极的应用中;减少了制备步骤,缩短了制备时间,提高了电解质的制备效率;同时对于制备的气氛没有特殊要求,空气气氛中即可得到性能优异的硫化物固体电解质,降低了制备环境的要求,对设备的要求也显著降低,提高了产品的产量,且步骤简单,提高了产品质量和批次稳定性。

- 还没有人留言评论。精彩留言会获得点赞!