一种边缘刻蚀装置及边缘刻蚀方法与流程

本发明涉及半导体加工,尤其涉及一种边缘刻蚀装置及边缘刻蚀方法。

背景技术:

1、硅片加工工艺一般主要包括拉晶、成型、抛光、清洗等工序,对于外延片而言是在清洗工艺后还需添加外延工艺。集成电路制造领域中,根据用途不同,需要制造不同类型的硅片。当重掺硅片用做外延片的衬底时,除以上工艺外,还需经过背封、边缘刻蚀等工序。掺杂硅片在外延生长过程存在自掺杂效应,重掺成分在高温下会挥发至腔室内,并参与到外延反应中,严重影响外延层的品质如电阻率等。

2、为了防止自掺杂效应发生,通常对硅片进行背面密封处理。例如,采用cvd(chemical vapour deposition,气相沉积法)方式,在经历一个高温阶段后,在硅片背面沉积一层薄膜,作为背面密封薄膜,可以有效地阻止掺杂剂的向外扩散,防止掺杂剂的逃逸。然而,硅片背面边缘沉积的背面密封薄膜会影响硅片正面外延层单晶的生长,因此,需要去除距离硅片边缘一定宽度的背面密封薄膜,防止其对外延工艺正面单晶硅的影响。

3、目前,去除边缘沉积薄膜的一种常用方法有刻蚀去除。边缘刻蚀去除方法是,将硅片放置在一个微处理腔室内,通过微处理腔室内部结构的精密设计,控制化学腐蚀气液在硅片边缘流动,以腐蚀掉硅片背面密封薄膜的边缘区。但是,目前所采用的边缘刻蚀装置存在刻蚀宽度偏差大的问题。

技术实现思路

1、本公开实施例提供了一种边缘刻蚀装置及边缘刻蚀方法,能够减小边缘刻蚀宽度偏差。

2、本公开实施例所提供的技术方案如下:

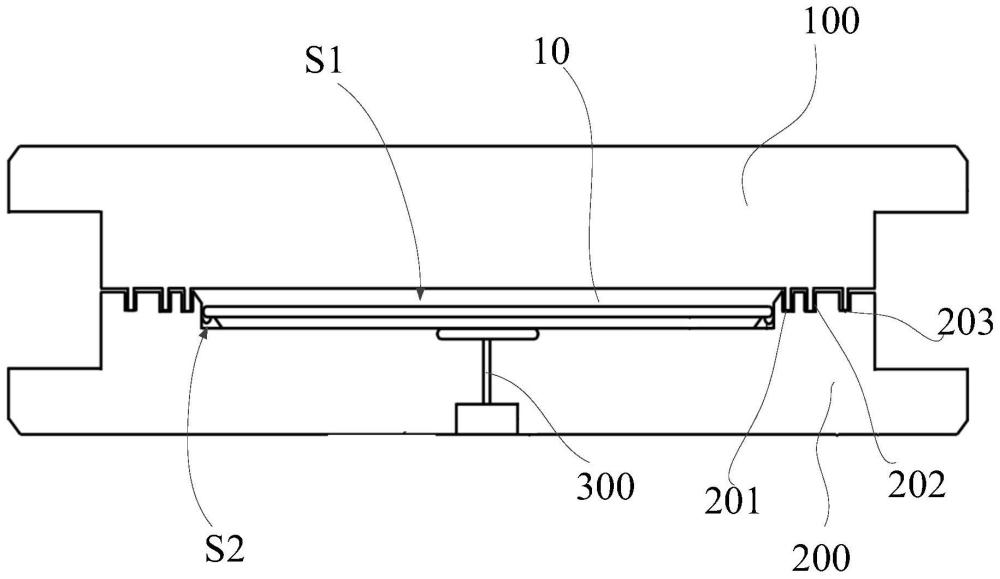

3、第一方面,本公开实施例提供了一种边缘刻蚀装置,用于对硅片背面密封薄膜的边缘进行刻蚀;所述边缘刻蚀装置包括:

4、上腔体;

5、下腔体,所述下腔体的上表面设有微处理腔室,所述下腔体位于所述上腔体的下方,且所述上腔体和所述下腔体相对可升降,以使所述上腔体和所述下腔体配合能够封闭或打开所述微处理腔室;其中

6、所述微处理腔室的周向边缘设有刻蚀槽,所述微处理腔室的底部设有能够升降的装载顶针,所述装载顶针上设有位置检测组件,所述位置检测组件用于在装载所述硅片时对所述硅片的位置进行检测,以使所述硅片装载至所述微处理腔室的中心位置。

7、示例性的,所述硅片被配置为从所述微处理腔室的上方、沿水平方向传送并装载至所述装载顶针上;所述装载顶针能够在下降位置和升降位置之间进行升降运动;

8、其中,所述位置检测组件包括:

9、第一激光感应单元,所述第一激光感应单元用于在所述装载顶针处于所述下降位置时竖直向上发射第一激光束,并接收在所述硅片传送过程中从所述硅片背面反射回的激光,以生成相应的第一感应信号;

10、第一处理单元,所述第一处理单元与所述第一激光感应单元通讯连接,所述第一处理单元用于根据所述第一感应信号,获取所述硅片沿其传送方向上的实时传送距离d,并当所述传送距离d为阈值时,发送表征所述硅片已到达初步定位位置第一控制信号,以使所述硅片传送运动停止。

11、示例性的,所述硅片包括沿其传送方向相对的前端和后端,且在所述传送方向上,所述前端位于所述后端的前方;其中,所述第一处理单元具体用于根据所述感应信号,获取所述前端被所述第一激光束初始照射到的起始时间,并基于所述起始时间和所述硅片的传送速率,计算所述硅片的传送距离。

12、示例性的,所述阈值等于所述硅片的半径。

13、示例性的,所述位置检测组件包括:至少一个第二激光感应单元,所述第二激光感应单元用于当所述硅片被传送至所述装载顶针上方的初步定位位置,斜向上且朝向所述硅片的边缘发射第二激光束,并当接收到从所述硅片反射回的激光光束,生成表征所述硅片位于最终目标位置上的第二感应信号;其中,所述第二激光束与竖直方向之间的夹角α、所述硅片的背面至所述第二激光感应单元之间竖直方向上的距离d、及所述硅片的半径r之间满足如下关系:r=d*tanα。

14、示例性的,所述第二激光感应单元的数量有至少三个,至少三个所述第二激光感应单元形成对应的至少三束第二激光束,且至少三束所述第二激光束被配置为从所述装载顶针的中心向上逐渐扩散地分别发射向不同方位,以使至少三个所述激光感应元件所发射的第二激光束可分别检测所述硅片的边缘至少三个不同位置点。

15、示例性的,所述边缘刻蚀装置还包括第二处理单元,所述第二处理单元与所述第二激光感应单元通讯连接,所述第二处理单元用于当接收到所有所述第二激光感应单元反馈的第二感应信号的情况下,发送表征所述硅片已到达目标定位位置的第二控制信号;并当未接收到所有所述第二激光感应单元反馈的第二感应信号的情况下,基于未反馈第二感应信号的所述第二激光感应单元的位置,判断所述硅片的偏移状态。

16、示例性的,所述微处理腔室被构造为竖向具有预定延伸高度的导向凹槽,所述预定延伸高度大于所述硅片的厚度,且能够使所述微处理腔室在所述硅片被所述装载顶针承载并下降时对所述硅片的周向边缘进行导向限位。

17、示例性的,所述下腔体和所述下腔体围绕所述微处理腔室的外围设有相互配合的周边密封凹凸结构。

18、第二方面,本公开实施例还提供了一种边缘刻蚀方法,应用于如上所述的边缘刻蚀装置;所述边缘刻蚀方法包括如下步骤:

19、在向所述微处理腔室装载所述硅片时,通过所述位置检测组件对所述硅片的位置进行检测,以使所述硅片装载至所述微处理腔室的中心位置;

20、控制所述上腔体与所述下腔体相向靠近,以封闭所述微处理腔室;

21、向所述微处理腔室周向边缘的所述刻蚀槽通入刻蚀气体,以对所述硅片背面边缘进行刻蚀。

22、示例性的,所述通过所述位置检测组件对所述硅片的位置进行检测,以使所述硅片装载至所述微处理腔室的中心位置,具体包括:

23、将所述硅片从所述微处理腔室的上方、沿水平方向传送,并控制所述装载顶针处于下降位置;

24、通过所述第一激光感应单元竖直向上发射第一激光束,并当所述第一处理单元发送所述第一控制信号时,控制所述硅片传送运动停止,以使所述硅片处于所述初步定位位置上。

25、示例性的,所述通过所述位置检测组件对所述硅片的位置进行检测,以使所述硅片装载至所述微处理腔室的中心位置,具体还包括:

26、当所述硅片被传送至所述装载顶针上方的初步定位位置时,控制所述装载顶针处于下降位置,通过所述第二激光感应单元斜向上、且朝向所述硅片的边缘发射第二激光束,并当所述第二激光感应单元生成表征所述硅片位于最终目标位置上的第二感应信号时,控制所述装载顶针上升,以承载所述硅片;

27、控制所述装载顶针下降,以将所述硅片装载至所述微处理腔室的中心位置。

28、本公开实施例所带来的有益效果如下:

29、本公开实施例所提供的边缘刻蚀装置及边缘刻蚀方法中,包括上腔体、下腔体,其中下腔体的上表面设有微处理腔室,上、下腔体之间相对可升降,以使上、下腔体配合能够封闭或打开微处理腔室,且微处理腔室的周边边缘设有刻蚀槽,微处理腔室的底部设有能够升降的装载顶针,装载顶针上设有位置检测组件,该位置检测组件用于在装载硅片时对硅片的位置进行检测,以使硅片装载至微处理腔室的中心位置。在上述方案中,通过在装载顶针上设置位置检测组件,可对硅片装载至装载顶针上时进行位置检测,以保证硅片装载至微处理腔室的中心位置,从而可保证硅片背面密封薄膜的边缘刻蚀宽度均匀,减少刻蚀宽度偏差。

- 还没有人留言评论。精彩留言会获得点赞!