电池盖板自动组装一体设备的制作方法

本发明涉及电池极柱组装,尤其涉及一种电池盖板自动组装一体设备。

背景技术:

1、锂电池是一类由锂金属或锂合金作为正极材料和负极材料,使用非水电解质溶液的电池,其中,锂电池大致可分为两类:锂金属电池和锂离子电池,锂金属电池一般是使用二氧化锰为正极材料、金属锂或其合金金属为负极材料、使用非水电解质溶液的电池,而锂离子电池一般是使用锂合金金属氧化物为正极材料、石墨为负极材料、使用非水电解质的电池,锂离子电池不含有金属态的锂,并且是可以充电的。

2、从锂电池的外侧结构中进行分类,又包括有方形电池、软包电池和圆形电池等,且无论哪种电池都是以一端直接与汇流排连接,另一端或与外部导体连接(在这种情况下亦称端子),或与电池组中相邻的单体电池的一极连接的部件,以实现对电池的使用,锂离子电池包括电池的壳体、电芯以及顶盖盖板,电池的壳体具有引脚通孔,电芯设置在电池的壳体内,顶盖盖板用于密封电池壳体,且锂电池顶盖盖板一般主要由光铝片及安装在光铝片上的极柱和防爆阀组成,其中,锂电池顶盖盖板的光铝片设有用于通电的孔或槽,在孔或槽内放置极柱,并通过极柱压片对孔或槽内的极柱进行固定,锂电池盖板另一面设有用于连接极柱的引脚片,两个极性不同的引脚片分别设置于电池盖板的两侧并通过焊接连接内部电芯,通过孔或槽内的极柱与引脚连接进行通电,进而实现对锂电池的使用。

3、在极柱进行组装于电池盖板的过程中,由于现有的极柱均为两个圆柱状结构,两个圆柱状结构的中心轴线均为同一轴线设置,其中一个圆柱状结构的外径尺寸小于另外一个圆柱状结构,需将较小外径尺寸的极柱圆柱状结构对准光铝片的卡孔后,并将该圆柱状结构穿过光铝片的孔或槽内,从而完成光铝片与极柱的卡合,在人工组装过程中需通过人工握持极柱并将极柱较小外径尺寸的圆柱状结构对准光铝片卡孔并进行按压极柱卡合于光铝片内,由于人工组装由于都是采用单工位件(单工位即单个工作单位)进行摆放极柱于光铝片内,造成工作效率低下且人工长时间组装的会出现无法平整摆放极柱位置不对应卡槽或卡孔,进而组装出现偏差导致组装产品合格率低下,且为了提高工作效率,需采用自动化设备解决人工组装效率低下的问题。

4、例如,公开号为“cn215546437u”,专利名称为“一种电池组装机用极柱上料组装装置”,该技术方案公开了包括将若干个极柱进行有序排列的送料机构、用于将多个极柱一一分拣运输的分料机构以及用于将电池壳体和极柱进行装配的装配治具,所述送料机构、所述分料机构和所述装配治具依次连通,且所述送料机构与所述分料机构之间独立设置,该技术方案虽然实现了自动化对电池极柱进行的上料以及组装,但是并未不能实现对极柱实现精准组装,在组装过程中容易出现偏差,仍然无法克服在极柱和光铝片组装过程中实现精准地摆放极柱,导致极柱和光铝片组装出现偏差,从而引起电池产品组装质量较低的问题出现。

5、因此,如何自动化地对电池极柱与电池光铝片进行卡合组装是目前技术人员需要解决的技术问题。

技术实现思路

1、本发明的目的在于提供一种电池盖板自动组装一体设备,已解决上述背景技术中提出的问题。

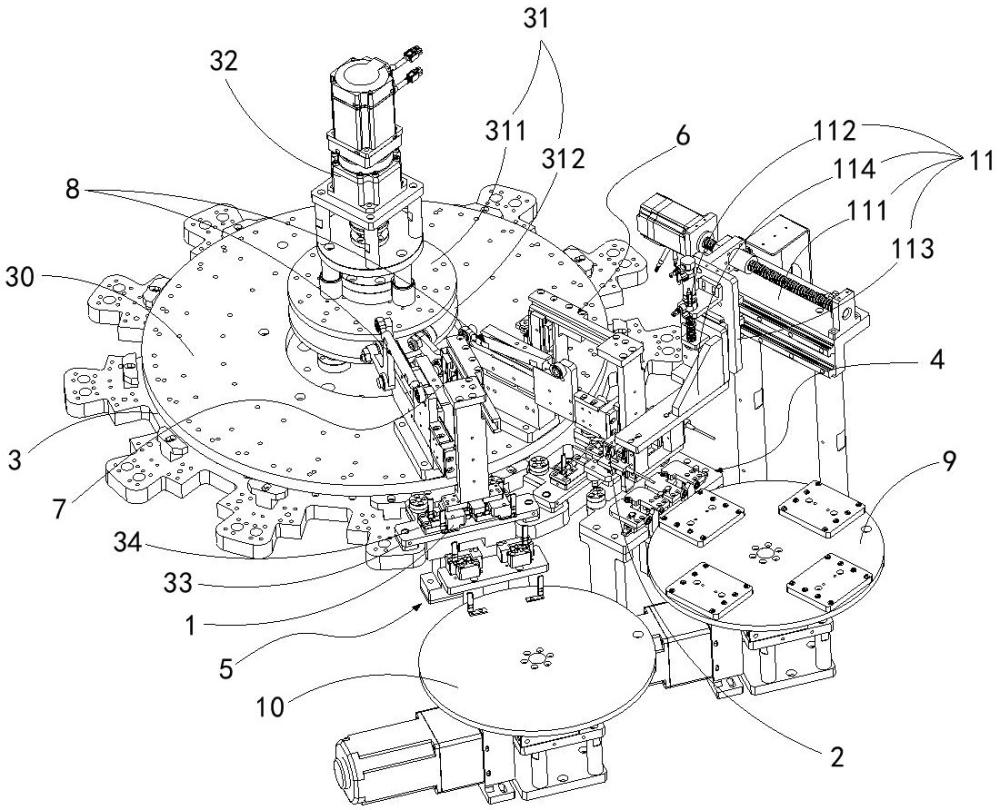

2、为实现上述目的,本发明提供如下技术方案:一种电池盖板自动组装一体设备,包括:

3、至少1个光铝片吸附板件,至少1个极柱吸附板件,环形转动板件,用于放置极柱的第一上料平台,以及用于放置光铝片的第二上料平台、第一移动机构和第二移动机构;该第一上料平台和该第二上料平台均位于该环形转动板件的外侧,并与该环形转动板件相邻,该光铝片吸附板件位于该第二上料平台的上方,该极柱吸附板件位于该第一上料平台的上方;

4、该环形转动板件的正上方设有环形固定顶板,该环形固定顶板的正上方设有环形夹板和竖向升降机构,该环形固定顶板的轴心与该环形转动板件的轴心位于同一直线上,且该环形固定顶板的直径小于该环形转动板件的直径,该竖向升降机构用于控制该环形夹板的升降高度;

5、该环形固定顶板上设有2个横向拉动机构,该横向拉动机构包括有用于将竖向推动力转化为轴向推动力的轴向传动组件,2个该轴向传动组件的始端均固定在该环形夹板的两个夹持板之间,其中一个该轴向传动组件的末端与该光铝片吸附板件固定连接,另外一个该轴向传动组件的末端与该极柱吸附板件固定连接,该环形夹板同步控制2个该横向拉动机构的轴向活动;

6、该第一移动机构用于控制该极柱吸附板件的纵向移动距离,该第二移动机构用于控制该光铝片吸附板件的纵向移动距离;其中,该第一移动机构与其中一个该横向拉动机构相不干涉,该第二移动机构与另一个该横向拉动机构相不干涉,该环形转动板件的表面沿着其转动方向依次设有若干个安装板件,且每个该安装板件上至少设有1个盖板载具,该盖板载具与该环形固定顶板的外环相邻;该盖板载具上设有光铝片凹槽,该光铝片凹槽内设有极柱凹槽。

7、优选地,两个该轴向传动组件结构相同,该轴向传动组件包括有竖直板件、铰接组件和移动板件,该铰接组件包括有三角传动杆和活动杆,该竖直板件的一面设有横向滑轨,该移动板件与该横向滑轨滑动连接,该三角传动杆的一端设置有凸轮轴承随动器,另一端铰接该移动板件,该凸轮轴承随动器卡设在该环形夹板的夹持板之间,该移动板件的外侧固定设置有连接板件,该连接板件的外侧滑动设置有支撑竖板;其中一个该支撑竖板的一端靠外一侧与该第一移动机构的动力输出端卡合连接,另外一个该支撑竖板的一端靠外一侧与该第二移动机构的动力输出端卡合连接,其中一个该支撑竖板的另一端与该光铝片吸附板件的一面固定连接,另外一个该支撑竖板的另一端与该极柱吸附板件的一面固定连接。

8、优选地,该第一移动机构和该第二移动机构的结构一致,且该第二移动机构包括有升降装置、支撑板件和移动滑块,该升降装置固定在该支撑板件的一侧,且该支撑板件的一侧设有纵向滑轨,另一侧靠近该竖直板件的另一面,该移动滑块与该纵向滑轨滑动连接,该升降装置的动力输出端与该移动滑块的底部固定连接,该移动滑块的顶部设置有支撑顶板,该支撑顶板的一端延伸至该支撑竖板的一端,穿设至该支撑竖板的一端。

9、优选地,当该光铝片吸附板件设置有2个时,2个该光铝片吸附板件均设在其中一个该轴向传动组件的末端,且2个该光铝片吸附板件相互对称设置。

10、优选地,当该极柱吸附板件设置有2个时,2个该极柱吸附板件对称设在另外一个该轴向传动组件的末端。

11、优选地,该光铝片吸附板件的另一面设置有至少2组第一真空吸嘴,且2组该第一真空吸嘴对称设在该光铝片吸附板件的另一面,该极柱吸附板件的另一面设置有至少1组第二真空吸嘴,且1组该第二真空吸嘴位于该极柱吸附板件的另一面中间。

12、优选地,该环形夹板包括有上夹板和下夹板,该上夹板的中心轴线与该下夹板均位于同一中心轴线,且该上夹板的直径尺寸与该下夹板的直径尺寸一致,该竖向升降机构位于该上夹板的正上方,该下夹板位于该下夹板的底部,该上夹板与该下夹板之间设有安装缝隙,2个该轴向传动组件的始端均固定在该安装缝隙内。

13、优选地,还包括有极柱供料转盘和光铝片供料转盘,该极柱供料转盘和光铝片供料转盘均位于该环形转动板件的外侧,该极柱供料转盘的外侧设置有搬移装置,该极柱供料转盘对齐该第一上料平台,该光铝片供料转盘对齐该第二上料平台,该极柱供料转盘上用于供应极柱,该光铝片供料转盘用于供应光铝片。

14、优选地,该搬移装置包括有直线驱动模组和升降气缸,该直线驱动模组的滑块上设置有固定板件,该固定板件的外侧滑动设置有上料板件,所述升降气缸的动力输出端与所述上料板件固定连接,该上料板件面向该第一上料平台。

15、优选地,该第一上料平台包括有顶升装置和修正夹持组件,该修正夹持组件包括两块对称设置的修正侧板,两块该修正侧板的一端均设置有修正弧槽,另一端均与该顶升装置的动力输出端传动连接,且两个该修正弧槽的内侧面与极柱的外侧面相适配,该顶升装置用于同步控制两块该修正侧板的一端张开或闭合。

16、优选地,该第二上料平台包括有夹持凹槽,该夹持凹槽与光铝片相适配,且该夹持凹槽的内部设置有修正支柱,该修正支柱与光铝片的孔或槽相适配。

17、优选地,该环形转动板件的底部设置有转动装置,该转动装置的动力输出端与该环形转动板件的底部固定连接。

18、与现有技术相比,本发明提供了一种电池盖板自动组装一体设备,具有的有益效果是:

19、本技术方案通过设置有至少1个光铝片吸附板件,至少1个极柱吸附板件,环形转动板件,用于放置极柱的第一上料平台,以及用于放置光铝片的第二上料平台、第一移动机构和第二移动机构;并通过将第一上料平台和第二上料平台均位于环形转动板件的外侧,环形转动板件相邻,将光铝片吸附板件位于第二上料平台的上方,还将极柱吸附板件位于第一上料平台的上方,因此,实现极柱吸附板件对第一上料平台的极柱进行吸附,光铝片吸附板件对第二上料平台的光铝片进行吸附,并通过在环形转动板件的正上方设有环形固定顶板,在环形固定顶板的正上方设有环形夹板和竖向升降机构,并将环形固定顶板的轴心与环形转动板件的轴心位于同一直线上,并且环形固定顶板的直径小于环形转动板件的直径,因此可以实现竖向升降机构用于控制环形夹板的升降高度;

20、通过在环形固定顶板上设有2个横向拉动机构,其中,横向拉动机构包括有用于将竖向推动力转化为轴向推动力的轴向传动组件,将2个轴向传动组件的始端均固定在环形夹板的两个夹持板之间,并将其中一个轴向传动组件的末端与光铝片吸附板件固定连接,另外一个轴向传动组件的末端与极柱吸附板件固定连接,因此,可以实现环形夹板同步控制2个横向拉动机构的轴向活动,从而实现其中一个横向拉动机构带动极柱吸附板件移至第一上料平台上,另外一个横向拉动机构带动光铝片吸附板件移至第二上料平台上,通过第一移动机构用于控制极柱吸附板件的纵向移动距离,还通过第二移动机构用于控制光铝片吸附板件的纵向移动距离,因此,可以实现极柱吸附板件贴近第一上料平台上,并对其表面的极柱进行吸附,还可实现光铝片吸附板件贴近第二上料平台上,并对其表面的光铝片进行吸附;其中,通过第一移动机构与其中一个横向拉动机构相不干涉,还通过第二移动机构与另一个横向拉动机构相不干涉,进而在2个横向拉动机构分别带动光铝片吸附板件和极柱吸附板件进行横向移动的同时也可通过2个移动机构分别带动光铝片吸附板件和极柱吸附板件进行纵向移动,因此实现双轴向运动,且由于2个横向拉动机构均是将环形夹板的上下往复运动转变为轴向往复运动,因此实现2个横向拉动机构的同步动作,可提高工作效率,通过在环形转动板件的表面沿着其转动方向依次设有若干个安装板件,通过在每个安装板件上至少设有1个盖板载具,并使盖板载具与环形固定顶板的外环相邻,因此实现环形转动板件转动并带动安装板件表面的盖板载具对齐环形固定顶板的2个横向拉动机构,通过2个横向拉动机构分别将光铝片吸附板件和极柱吸附板件对齐盖板载具,并通过将2个移动机构带动光铝片吸附板件和极柱吸附板件贴近盖板载具;其中,在盖板载具上设有光铝片凹槽,并在光铝片凹槽内设有极柱凹槽,因此可以将极柱吸附板件吸附的极柱放置在极柱凹槽内,并将光铝片吸附板件吸附的光铝片对齐极柱并放入光铝片凹槽内,依次放置极柱和光铝片,并使其光铝片与极柱卡合组装,实现了自动化地完成极柱与光铝片的组装动作,通过自动化组装将电池极柱和电池光铝片组装集成于一体形成组合件,可达到提高生产效率,保证电池极柱与电池光铝片的组装精度进而确保电池盖板的组装质量。

- 还没有人留言评论。精彩留言会获得点赞!