一种电芯、锂离子电池制造方法及锂离子电池与流程

本技术涉及锂离子电池,尤其是涉及一种电芯、锂离子电池制造方法及锂离子电池。

背景技术:

1、锂离子电池因其具有比能量大、自放电小、质量轻和环境友好等优点,在手机、移动电源、智能穿戴等3c数码产品以及太阳能路灯储能、新能源汽车动力电池等领域均有广泛应用。电芯因具有较高的充电倍率得到了较为广泛的应用,电芯的本体上连接有多个假极耳,制造过程中,需先对多个假极耳进行预焊接,再将外极耳焊接至假极耳上,最后将电芯置入包装壳中,使本体及假极耳位于包装壳内部,外极耳部分伸出至包装壳之外。通过上述方式形成的锂离子电池中,假极耳所占用的空间较大,能量密度较低;为了降低假极耳所占用的空间,可在电芯入壳之前对假极耳进行折叠,但会导致锂离子电池的生产步骤增加,导致生产效率较低,此外,折叠后的假极耳在锂离子电池中仍占用一定的空间,导致能量密度较低。

技术实现思路

1、本技术旨在至少解决现有技术中存在的技术问题之一。为此,本技术提出一种电芯,既能够减小极耳组件在本体与顶封位置之间所占用的空间,提升锂离子电池的能量密度,又能够简化锂离子电池的生产步骤,提升锂离子电池的生产效率。

2、本技术还提出了一种用于制造包括上述电芯的锂离子电池的锂离子电池制造方法。

3、本技术还提出了一种包括上述电芯的锂离子电池。

4、本技术第一方面实施例提供的一种电芯,包括:

5、本体;

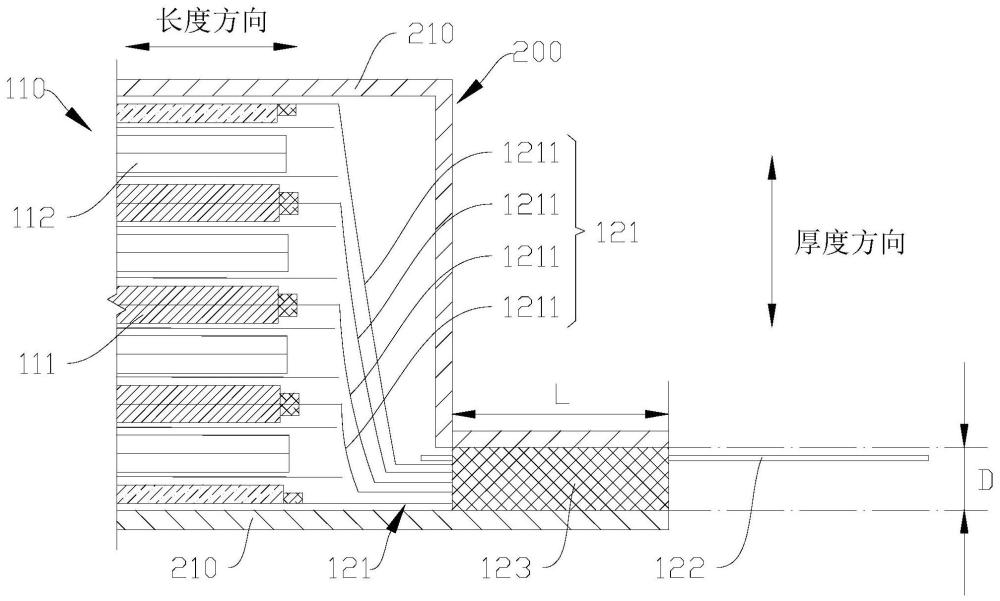

6、极耳组件,包括假极耳组、外极耳及极耳胶,所述假极耳组包括至少一个连接于所述本体的假极耳,所述外极耳与所述假极耳组导电连接,在沿所述本体的厚度方向的投影中,所述外极耳与所述假极耳组部分重叠形成重叠部,所述极耳胶包裹于至少部分所述重叠部,所述极耳组件设置有两个,两个所述极耳组件在所述本体的宽度方向上错开设置。

7、本技术第一方面实施例提供的一种电芯,至少具有如下有益效果:

8、本技术第一方面实施例提供的一种电芯中,极耳胶包裹于外极耳与假极耳组重叠所形成的重叠部,相比于相关技术中将极耳胶设置于外极耳上,本技术第一方面实施例所提供的电芯的极耳胶与本体之间的距离更近,将本技术第一方面实施例所提供的电芯应用于锂离子电池中,无需对假极耳进行折叠,将电芯置入包装壳后,直接在极耳胶所在的位置进行顶封工序即可,既能够减小极耳组件在本体与顶封位置之间所占用的空间,提升锂离子电池的能量密度,又能够简化锂离子电池的生产步骤,提升锂离子电池的生产效率。

9、在本技术的一些实施例中,所述极耳胶包括第一胶片及第二胶片,所述第一胶片与所述第二胶片分设于所述重叠部在厚度方向上的两侧,所述第一胶片与所述第二胶片在所述重叠部的宽度方向上的两侧相互粘接。

10、在本技术的一些实施例中,所述第一胶片在所述重叠部的长度方向上的一端粘接于所述外极耳在所述重叠部的厚度方向上的一侧,所述第二胶片在所述重叠部的长度方向上的一端粘接于所述外极耳在所述重叠部的厚度方向上的另一侧。

11、在本技术的一些实施例中,所述极耳胶为一体式结构。

12、在本技术的一些实施例中,所述极耳胶包裹于所述假极耳组远离所述本体的一端。

13、在本技术的一些实施例中,所述假极耳组包括多个所述假极耳,多个所述假极耳沿所述本体的厚度方向依次排列。

14、在本技术的一些实施例中,所述本体包括第一极片及第二极片,所述第一极片与所述第二极片层叠并卷绕,其中一个所述假极耳组中的所述假极耳连接于所述第一极片,另一个所述假极耳组中的所述假极耳连接于所述第二极片。

15、在本技术的一些实施例中,所述本体包括多个第一极片及多个第二极片,多个所述第一极片与多个所述第二极片交替层叠,其中一个所述假极耳组中的多个所述假极耳一一对应地连接于多个所述第一极片,另一个所述假极耳组中的多个所述假极耳一一对应地连接于多个所述第二极片。

16、在本技术的一些实施例中,所述极耳胶沿所述本体的长度方向的尺寸为0.5mm至10mm;

17、和/或,

18、所述极耳胶沿所述本体的宽度方向的尺寸为1mm至25mm;

19、和/或,

20、所述极耳胶沿所述本体的厚度方向的尺寸为0.002mm至0.5mm。

21、本技术第二方面实施例提供的一种锂离子电池制造方法,用于制造包括本技术第一方面任一实施例提供的多极耳电池的锂离子电池,所述锂离子电池制造方法包括步骤:

22、取或制备所述本体与所述假极耳组的组合体;

23、使所述外极耳与所述假极耳组在所述本体的厚度方向上部分重叠,形成所述重叠部;

24、将所述外极耳焊接于所述假极耳组中的多个所述假极耳;

25、在所述重叠部上制作所述极耳胶,形成电芯;

26、取或制备包装壳,将所述电芯置入所述包装壳,使所述极耳胶夹持于所述包装壳的两个壳体之间。

27、本技术第二方面实施例提供的一种锂离子电池制造方法,至少具有如下有益效果:

28、本技术第二方面实施例提供的锂离子电池制造方法中,先制备本技术第一方面实施例提供的电芯,将极耳胶包裹于外极耳与假极耳组重叠所形成的重叠部,相比于相关技术中将极耳胶设置于外极耳上,本技术第一方面实施例所提供的电芯的极耳胶与本体之间的距离更近,电芯制备完成后,无需对假极耳进行折叠,将电芯置入包装壳后,直接在极耳胶所在的位置进行顶封工序即可完成锂离子电池的制造,一方面,极耳组件在本体与顶封位置之间所占用的空间较小,能够提升锂离子电池的能量密度,另一方面,锂离子电池的生产步骤较为简单,能够提升锂离子电池的生产效率。

29、在本技术的一些实施例中,所述在所述重叠部上制作所述极耳胶,包括步骤:

30、在所述将所述外极耳焊接于所述假极耳组中的多个所述假极耳后,将所述重叠部置入注塑模具中,向所述注塑模具中注入塑胶材料并固化形成包裹于所述重叠部的所述极耳胶。

31、在本技术的一些实施例中,所述在所述重叠部上制作所述极耳胶,包括步骤:

32、取或制备第一胶片及第二胶片;

33、在所述将所述外极耳焊接于所述假极耳组中的多个所述假极耳后,将所述第一胶片粘贴于所述重叠部在厚度方向上的一侧,将所述第二胶片粘贴于所述重叠部在厚度方向上的另一侧,并使所述第一胶片与所述第二胶片在所述重叠部的宽度方向上的两侧互相粘贴。

34、在本技术的一些实施例中,所述在所述重叠部上制作所述极耳胶,包括步骤:

35、取或制备第一胶片及第二胶片;

36、所述外极耳包括沿其长度方向依次连接的外露区、预粘贴区及焊接区,将所述第一胶片的一端粘贴于所述预粘贴区在厚度方向上的一侧,使其余部分的所述第一胶片位于所述预粘贴区靠近所述焊接区的一侧且与所述焊接区相互分离,将所述第二胶片的一端粘贴于所述预粘贴区在厚度方向上的另一侧,使其余部分的所述第二胶片位于所述预粘贴区靠近所述焊接区的一侧且与所述焊接区相互分离;

37、所述使所述外极耳与所述假极耳组在所述本体的厚度方向上部分重叠,形成所述重叠部,包括步骤:使所述焊接区与所述假极耳组在所述本体的厚度方向上重叠,形成所述重叠部;

38、所述将所述外极耳焊接于所述假极耳组中的多个所述假极耳,包括步骤:将所述焊接区焊接于所述假极耳组中的多个所述假极耳;

39、在所述将所述焊接区焊接于所述假极耳组中的多个所述假极耳后,将其余部分的所述第一胶片粘贴于所述重叠部的一侧,将其余部分的所述第二胶片粘贴于所述重叠部的另一侧,并使所述第一胶片与所述第二胶片在所述重叠部的宽度方向上的两侧互相粘贴。

40、在本技术的一些实施例中,所述将其余部分的所述第一胶片粘贴于所述重叠部的一侧,将其余部分的所述第二胶片粘贴于所述重叠部的另一侧,并使所述第一胶片与所述第二胶片在所述重叠部的宽度方向上的两侧互相粘贴,包括步骤:

41、使推动件接触于所述第一胶片远离所述外极耳的一侧;

42、使推动件接触于所述第二胶片远离所述外极耳的一侧;

43、使所述推动件沿着自所述预粘贴区至所述焊接区的方向移动,以推动其余部分的所述第一胶片粘贴于所述重叠部的一侧,推动其余部分的所述第二胶片粘贴于所述重叠部的另一侧,并使所述第一胶片与所述第二胶片在所述重叠部的宽度方向上的两侧互相粘贴。

44、在本技术的一些实施例中,所述将所述外极耳焊接于所述假极耳组中的多个所述假极耳,包括步骤:

45、通过激光焊接或超声焊接的方式将所述外极耳焊接于所述假极耳组中的多个所述假极耳。

46、本技术第三方面实施例提供的一种锂离子电池,包括:

47、包装壳,包括两个相互扣合的壳体,两个所述壳体之间限定有容纳腔;

48、本技术第一方面任一实施例提供的电芯,所述本体容纳于所述容纳腔,所述极耳胶夹持于两个所述壳体之间,部分所述外极耳伸出至所述包装壳的外部。

49、本技术第三方面实施例提供的一种锂离子电池,至少具有如下有益效果:

50、本技术第三方面实施例提供的一种锂离子电池包括本技术第一方面实施例提供的一种电芯,电芯中,极耳胶包裹于外极耳与假极耳组重叠所形成的重叠部,相比于相关技术中将极耳胶设置于外极耳上,本技术第一方面实施例所提供的电芯的极耳胶与本体之间的距离更近,本技术第三方面实施例提供的锂离子电池在制造过程中,无需对假极耳进行折叠,将电芯置入包装壳后,直接在极耳胶所在的位置进行顶封工序即可,既能够减小极耳组件在本体与顶封位置之间所占用的空间,提升锂离子电池的能量密度,又能够简化锂离子电池的生产步骤,提升锂离子电池的生产效率。

51、本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!