一种全固态电池及其制备方法和电子设备与流程

本发明属于电池,涉及一种全固态电池及其制备方法和电子设备。

背景技术:

1、随着传统液态锂离子电池暴露出的安全问题,全固态锂离子电池受到了越来越多的关注。人们寄希望于全固态电池可解决易燃烧起火等安全性问题。然而全固态电池仍然面临许多难点,其中全固态电池的制备工艺是亟待解决的问题之一。现在大部分全固态电池封装形式主要是软包形式,叠片工艺多应用于其中。

2、但是,由于固体电解质膜厚度一般大于传统的液态锂电池的隔膜,且由于正负极极片尺寸有差异,使得全固态电池内部尤其是正极边缘区域极片受力不均,存在一定的剪切力,而且在叠片过程中极片间会发生相对位移,使最终电池尺寸变大,降低体积能量密度。

3、cn114447406a使用电解质膜完全覆盖正极片及留白区,以减少电池内部的剪切力,并且使用交替层叠工艺。这种方法通过使用电解质膜覆盖填充正极片的留白区固然可以减小电池内部的剪切力,但因为正极片具有一定厚度,正极片边缘区域仍有一定的剪切力,并没有完全消除。而且该方案中使用交替层叠,这样在极片堆叠过程中会因为设备震动或其他因素使极片间发生相对位移,影响最终的能量密度。

4、因此,亟需提供一种叠片工艺,以完全消除内部剪切力,并提高叠片精度,减少极片间的相对位移。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种全固态电池及其制备方法和电子设备。本发明的全固态电池,通过在各单元电芯的正极活性层边缘填充填充物,可提升电芯厚度一致性,使电池内部各区域受力均匀,完全消除电池内部剪切力,避免电池在加压充放电时因受力不均导致局部过压;同时,填充物可固定住极片位置,可以大大提高叠片过程中的精度,减小极片相对位置偏差,提升电池体积能量密度。

2、为达此目的,本发明采用以下技术方案:

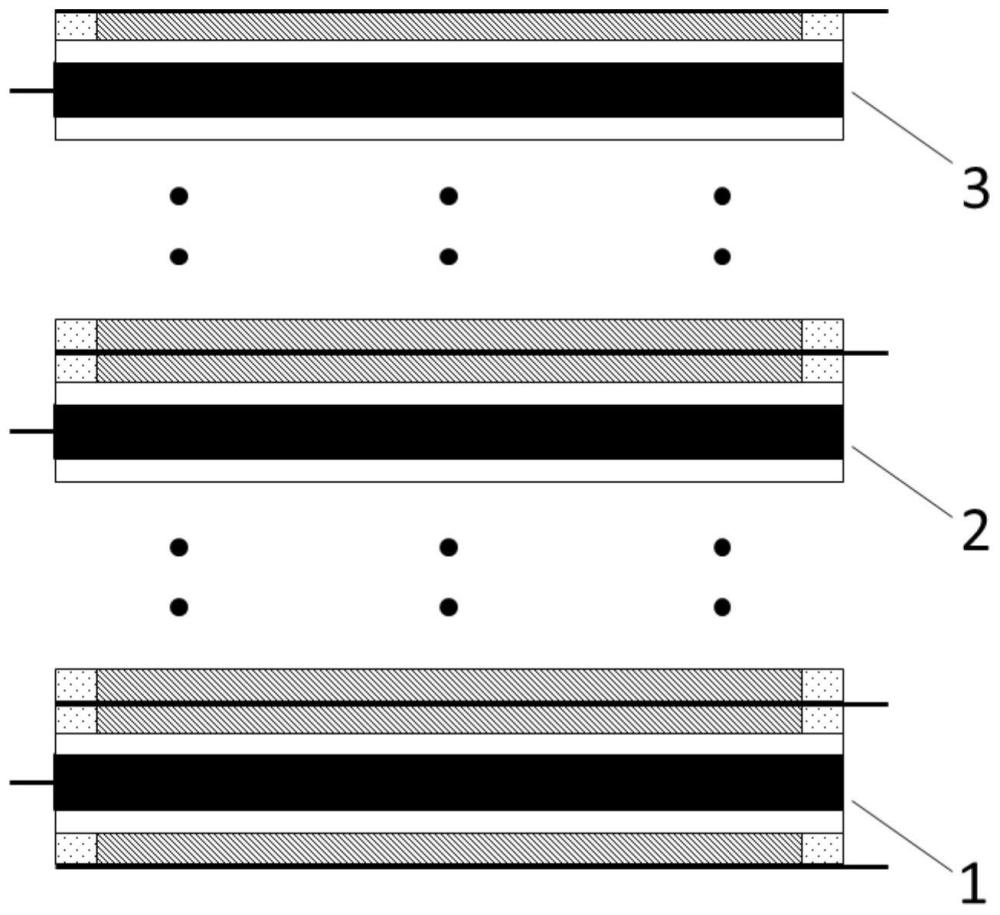

3、第一方面,本发明提供了一种全固态电池,所述全固态电池包括全固态裸电芯,所述全固态裸电芯包括依次层叠设置的第一单元电芯、至少1个(例如可以是1个、2个、3个、5个、7个、9个、10个、15个、20个、30个、40个或50个等)第二单元电芯以及第三单元电芯;

4、所述第一单元电芯、所述第二单元电芯和第三单元电芯独立地包括正极片和固体电解质膜;

5、所述正极片包括正极集流体和正极活性层,所述正极集流体的表面设置有活性区和位于所述活性区四周的边缘空白区,所述活性区设置有所述正极活性层,所述边缘空白区设置有填充物。

6、需要说明的是,活性区中正极活性层的高度和其边缘空白区中填充物的高度相同。

7、本发明提供了一种全固态电池,包括第一单元电芯、至少1个第二单元电芯以及第三单元电芯,通过在各单元电芯的正极活性层边缘填充填充物,可提升电芯厚度一致性,使电池内部各区域受力均匀,完全消除电池内部剪切力,避免电池在加压充放电时因受力不均导致局部过压;同时,填充物可固定住极片位置,可以大大提高叠片过程中的精度,减小极片相对位置偏差,提升电池体积能量密度。此外,采用本发明的全固态电池,还可以提高首次库伦效率和循环性能。

8、优选地,所述正极集流体包括铝箔或涂炭铝箔。

9、优选地,所述正极集流体连接有正极极耳。进一步地,所述正极集流体被模切出极耳。

10、优选地,所述填充物完全覆盖所述边缘空白区。

11、优选地,所述正极集流体的长度与所述正极活性层的长度的差值为0.1-2mm,例如可以是0.1mm、0.2mm、0.3mm、0.5mm、0.8mm、1mm、1.2mm、1.4mm、1.6mm、1.8mm或2mm等,所述正极集流体的宽度与所述正极活性层的宽度的差值为0.1-2mm,例如可以是0.1mm、0.2mm、0.3mm、0.5mm、0.8mm、1mm、1.2mm、1.4mm、1.6mm、1.8mm或2mm等。

12、本发明中,正极集流体与正极活性层的长度差值和宽度差值,为边缘空白区的尺寸。若正极集流体与正极活性层的长度差值和宽度差值过大,即边缘空白区的区域过大,会降低电池能量密度。

13、优选地,所述正极集流体和所述固体电解质膜的尺寸相同。

14、优选地,所述填充物包括高分子聚合物和/或固体电解质,优选为高分子聚合物或高分子聚合物和固体电解质的组合。

15、优选地,所述固体电解质膜中的固体电解质包括硫化物固体电解质、氧化物固体电解质、聚合物固体电解质或卤化物固体电解质中的任意一种或至少两种的组合。

16、本发明对高分子聚合物的种类不作具体限定,包括但不限于聚乙烯醇、聚丙烯、聚氨酯、聚氨酯丙烯酸酯、环氧丙烯酸酯、纯丙烯酸酯、聚酯丙烯酸酯、聚醚丙烯酸酯或聚酰亚胺等。

17、优选地,所述第一单元电芯、所述第二单元电芯和第三单元电芯还独立地包括负极片,所述负极片包括负极集流体和设置于所述负极集流体两侧表面的负极活性层。

18、优选地,所述负极片与所述固体电解质膜的尺寸相同。

19、优选地,所述第一单元电芯包括依次层叠设置的正极片a、固体电解质膜a、负极片a、固体电解质膜b和正极片b,所述正极片b与所述第二单元电芯相接。

20、优选地,所述正极片a包括正极集流体和设置于所述正极集流体一侧表面的正极活性层,所述正极活性层四周的边缘空白区设置有填充物,且所述正极活性层朝向所述固体电解质膜a。

21、优选地,所述正极片b包括正极集流体和设置于所述正极集流体两侧表面的正极活性层,两侧的正极活性层四周的边缘空白区均设置有填充物。

22、优选地,所述第二单元电芯的个数为1-30个,例如可以是1个、2个、3个、5个、7个、9个、10个、15个、20个或30个等。

23、优选地,所述第二单元电芯包括依次层叠设置的固体电解质膜c、负极片b、固体电解质膜d和正极片c,所述固体电解质膜c与所述第一单元电芯相接,所述正极片c与所述第三单元电芯相接。

24、优选地,所述正极片c包括正极集流体和设置于所述正极集流体两侧表面的正极活性层,两侧的正极活性层四周的边缘空白区均设置有填充物。

25、优选地,所述第三单元电芯包括依次层叠设置的固体电解质膜e、负极片c、固体电解质膜f和正极片d,所述固体电解质膜e与所述第二单元电芯相接。

26、优选地,所述正极片d包括正极集流体和设置于所述正极集流体一侧表面的正极活性层,所述正极活性层四周的边缘空白区设置有填充物,且所述正极活性层朝向所述固体电解质膜f。

27、优选地,所述全固态裸电芯上设置有极耳,所述全固态裸电芯的外周设置有封装膜。所述全固态电池为全固态软包电池。

28、优选地,所述全固态电池的充放电区间为2.8-4.25v。

29、第二方面,本发明提供了一种如第一方面所述的全固态电池的制备方法,所述制备方法包括以下步骤:

30、(1)将第一单元前体电芯置于底部,并使用填充物填充第一单元前体电芯的最上层的正极活性层的边缘空白区;

31、(2)将至少1个第二单元前体电芯依次堆叠在填充后的第一单元前体电芯上,且在每次堆叠之后进行压合,并使用填充物填充压合后的第二单元前体电芯中最上层的正极活性层的边缘空白区;

32、(3)将第三单元前体电芯堆叠在填充后的最后1个第二单元前体电芯上,并进行压合,得到所述全固态电池。

33、优选地,步骤(2)和步骤(3)所述压合的方式独立地包括平板压合或辊压。

34、优选地,步骤(2)和步骤(3)所述压合的温度独立地为0-200℃,例如可以是0℃、10℃、20℃、50℃、100℃、120℃、150℃、180℃或200℃等。

35、作为本发明一种优选的技术方案,所述制备方法包括以下步骤:

36、(ⅰ)分别制备第一单元前体电芯、第二单元前体电芯和第三单元前体电芯:

37、(ⅰ)将正极集流体置于底部,将正极活性层堆叠在正极集流体上,使用填充物进行填充所述正极活性层的边缘空白区,并进行压合,得到正极片a;

38、将固体电解质膜a堆叠在压合后的所述正极片a上,并进行压合;

39、将负极片a堆叠在压合后的所述固体电解质膜a上,并进行压合;

40、将固体电解质膜b堆叠压合后的所述负极片a上,并进行压合;

41、将正极活性层堆叠在压合后的所述固体电解质膜b上,使用填充物填充正极活性层的边缘空白区,并进行压合,然后将正极集流体堆叠压合后的正极活性层和填充物上,并进行压合,然后将正极活性层堆叠在压合后的所述正极集流体上,并进行压合;

42、将最后压合后得到的整体材料进行等静压处理,等静压处理的压力为10-600mpa,例如可以是10mpa、20mpa、50mpa、100mpa、200mpa、300mpa、400mpa、500mpa或600mpa等;等静压处理的温度为0-120℃,例如可以是0℃、10℃、20℃、50℃、80℃、100℃或120℃等;静压处理的时间可以为0.5-600min,例如可以是0.5min、1min、10min、20min、50min、80min、100min、150min、200min、250min、300min、350min、400min、450min、500min、550min或600min等;静压处理的液体介质为水或等静压油,得到第一单元前体电芯;

43、(ⅱ)将固体电解质膜c置于底部,将负极片b堆叠在所述固体电解质膜c上,并进行压合;

44、将固体电解质膜d堆叠在压合后的负极片b上,并进行压合;

45、将正极活性层堆叠在压合后的所述固体电解质膜d上,使用填充物填充正极活性层的边缘空白区,并进行压合,然后将正极集流体堆叠在压合后的正极活性层和填充物上,并进行压合,然后将正极活性层堆叠在压合后的所述正极集流体上,并进行压合;

46、将最后压合后得到的整体材料进行等静压处理,等静压处理的压力为10-600mpa,例如可以是10mpa、20mpa、50mpa、100mpa、200mpa、300mpa、400mpa、500mpa或600mpa等;等静压处理的温度为0-120℃,例如可以是0℃、10℃、20℃、50℃、80℃、100℃或120℃等;等静压处理的时间可以为0.5-600min,例如可以是0.5min、1min、10min、20min、50min、80min、100min、150min、200min、250min、300min、350min、400min、450min、500min、550min或600min等;等静压处理的液体介质为水或等静压油,得到第二单元前体电芯;

47、(ⅲ)将固体电解质膜e置于底部,将负极片c堆叠在所述固体电解质膜e上,并进行压合;

48、将固体电解质膜f堆叠在压合后的负极片c上,并进行压合;

49、将正极活性层堆叠在压合后的所述固体电解质膜f上,使用填充物填充正极活性层的边缘空白区,并进行压合,然后将正极集流体堆叠在压合后的正极活性层和填充物上,并进行压合;

50、将最后压合后得到的整体材料进行等静压处理,等静压处理的压力为10-600mpa,例如可以是10mpa、20mpa、50mpa、100mpa、200mpa、300mpa、400mpa、500mpa或600mpa等;等静压处理的温度为0-120℃,例如可以是0℃、10℃、20℃、50℃、80℃、100℃或120℃等;静压处理的时间可以为0.5-600min,例如可以是0.5min、1min、10min、20min、50min、80min、100min、150min、200min、250min、300min、350min、400min、450min、500min、550min或600min等;等静压处理的液体介质为水或等静压油,得到第三单元前体电芯;

51、(ⅱ)将所述第一单元前体电芯置于底部,并使用填充物填充第一单元前体电芯的最上层的正极活性层的边缘空白区;

52、将至少1个第二单元前体电芯依次堆叠在填充后的第一单元前体电芯上,且在每次堆叠之后进行压合,并使用填充物填充压合后的第二单元前体电芯中最上层的正极活性层的边缘空白区;

53、将第三单元前体电芯堆叠在填充后的最后1个第二单元前体电芯上,并进行压合,制备得到全固态电池裸电芯;

54、对压合后得到的全固态电池裸电芯进行超声波极耳焊接和使用铝塑膜封装,制备得到所述全固态电池。

55、需要说明的是,上述正极活性层和正极集流体具有自支撑性,因此可以进行堆叠。

56、本发明不对步骤(ⅰ)中制备第一单元电芯、第二单元电芯和第三单元电芯的顺序作具体限定,可以先后制备,也可以同时制备。

57、本发明中,先制备各单元前体电芯,再对单元前体电芯进行堆叠,可提升叠片精度,提升电池体积能量密度。且本发明工艺流程简单,与传统液态软包电池设备兼容性较高,大规模生产可行性高。

58、优选地,使用填充物进行填充的方式包括涂布或提前制备填充物环状膜进行堆叠。

59、第三方面,本发明提供了一种电子设备,所述电子设备包括如第一方面所述的全固态电池。

60、示例性地,本发明所述电子设备可以是移动电脑、便携式电话、电视、汽车或照相机等。

61、本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

62、与现有技术相比,本发明的有益效果为:

63、本发明提供了一种全固态电池,包括第一单元电芯、至少1个第二单元电芯以及第三单元电芯,通过在各单元电芯的正极活性层边缘填充填充物,可提升电芯厚度一致性,使电池内部各区域受力均匀,完全消除电池内部剪切力,避免电池在加压充放电时因受力不均导致局部过压;同时,填充物可固定住极片位置,可以大大提高叠片过程中的精度,减小极片相对位置偏差,提升电池体积能量密度。此外,采用本发明的全固态电池,还可以提高首次库伦效率和循环性能。

- 还没有人留言评论。精彩留言会获得点赞!