一种LED玻璃面板封装方法与流程

本发明涉及光电子器件,具体为一种led玻璃面板封装方法。

背景技术:

1、micro led技术作为新一代显示技术,相较于传统显示技术,在亮度、功耗、色彩鲜艳程度等方面拥有很大优势,有望在未来成为主流,但由于目前技术方案的限制,microled距离大规模投产应用还有很长一段距离要走。

2、现有技术中,当前led显示器因pcb板尺寸、芯片转移速度及锡膏在板时间等的限制,导致显示模块尺寸很难再进一步增大,大屏显示器需要多块小尺寸显示单元进行拼接组装,这就导致大屏显示器不同显示单元间出现拼缝、墨色不一致等现象,同时为保护芯片及增加灯板对比度,需在灯面贴附墨色胶膜,由于胶膜特性,在增加对比度的同时,透光率会随之下降,为达到同等亮度,需增加灯板功耗,所以市场上亟需一种解决传统led大屏显示器不同显示单元间有拼缝、墨色不一致的现象,保证灯板对比度及亮度,降低功耗的封装工艺。

3、因此,我们提出了一种led玻璃面板封装方法来解决上述问题。

技术实现思路

1、针对现有技术的不足,本发明提供了一种led玻璃面板封装方法,以解决传统led显示面板尺寸小导致组装成显示器后不同显示单元间有拼缝、墨色不一致的现象,对比度与亮度无法共存的问题。

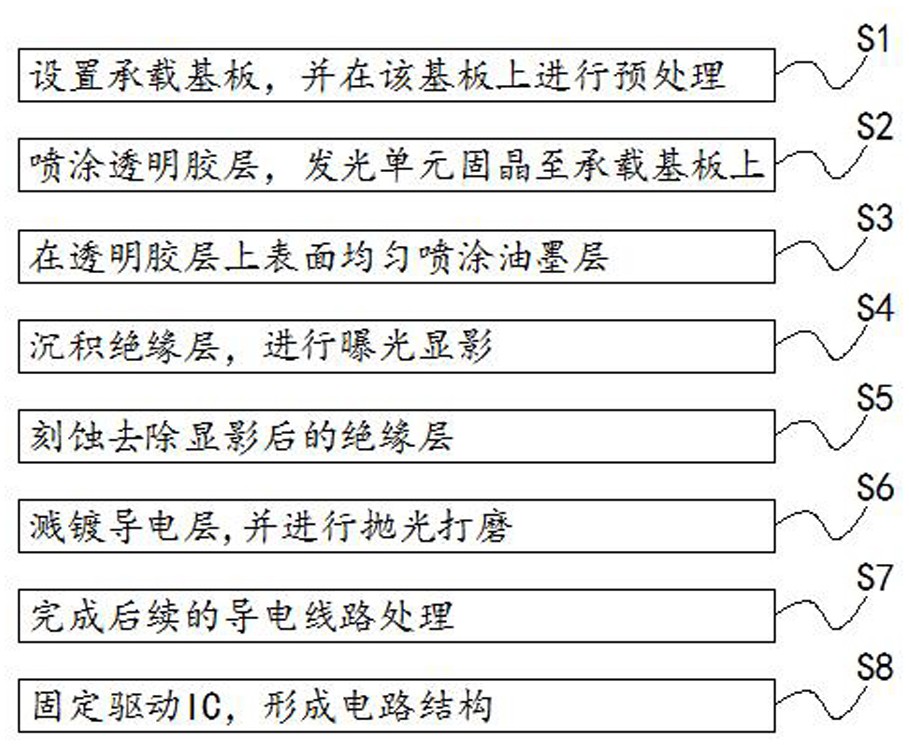

2、为实现上述目的,本发明提供如下技术方案:一种led玻璃面板封装方法,包括以下步骤:

3、s1、设置承载基板,并在该基板上进行预处理;

4、s2、在承载基板的表面上使用喷涂技术均匀喷涂透明胶层,并将若干发光单元固晶至承载基板的上表面;

5、s3、使用模版掩盖发光单元表面,在透明胶层上表面均匀喷涂油墨层,放入烘箱,将透明胶层及油墨层烘干;

6、s4、在承载基板上表面及发光单元表面上使用沉积技术沉积绝缘层,在绝缘层表面涂敷一层光刻胶,对光刻胶进行曝光显影;

7、s5、使用刻蚀技术去除显影后的绝缘层并剥离表面多余的光刻胶,再涂敷一层光刻胶,使用掩膜版曝光显影形成电路图,再用刻蚀技术除去开口处的绝缘层;

8、s6、根据预先设计好的电路图,在刻蚀后的绝缘层表面上溅镀导电层,对多余的导电层进行抛光打磨处理,得到第一层导电线路;

9、s7、重复步骤s4和步骤s5,完成后续的导电线路处理,对最后的绝缘层进行表面处理,为后续驱动ic预留焊盘位置;

10、s8、将驱动ic焊接固定至预留的ic焊盘位置,形成电路结构。

11、进一步优化本技术方案,所述步骤s1中,所述承载基板采用透明玻璃材质,对承载基板的预处理包括:

12、在该基板上表面蚀刻出若干凹槽,将蚀刻后的承载基板放入加热炉中进行高温处理,处理后取出承载基板使用高压喷嘴将高压冷空气吹向承载基板两面,迅速且均匀的将承载基板冷却至室温。

13、进一步优化本技术方案,所述承载基板上表面的凹槽高度为50μm-55μm;所述加热炉中的温度设置为600℃,用于对承载基板进行软化处理。

14、进一步优化本技术方案,所述步骤s2中,喷涂透明胶层时,使用真空抽气装置去除透明胶层内残留的气泡;所述发光单元固晶至承载基板上表面的凹槽处,所述发光单元发光面朝向承载基板。

15、进一步优化本技术方案,所述透明胶层为无机耐高温透明胶,所述透明胶层的高度为20μm-25μm;所述真空抽气装置内部的真空度为500pa。

16、进一步优化本技术方案,所述步骤s3中,所述油墨层的高度为10μm-20μm。

17、进一步优化本技术方案,所述步骤s4中,沉积的绝缘层为浸以环氧树脂的玻纤布,所述绝缘层的高度为150μm-180μm;所述沉积技术采用等离子增强型化学气相淀积,即pecvd,沉积绝缘层的温度为260℃。

18、进一步优化本技术方案,所述步骤s4中,沉积技术采用等离子增强型化学气相淀积,即pecvd,沉积绝缘层的温度为260℃。

19、进一步优化本技术方案,所述步骤s5中,采用的刻蚀技术为反应式离子蚀刻技术,即rie技术。

20、进一步优化本技术方案,所述步骤s6中,抛光打磨处理采用化学机械抛光法,即cmp技术。

21、与现有技术相比,本发明提供了一种led玻璃面板封装方法,具备以下有益效果:

22、1、该led玻璃面板封装方法,采用的承载基板无尺寸限制,可以制备无拼接大尺寸显示单元,进而可以解决传统led显示面板尺寸小导致组装成显示器后不同显示单元间有拼缝、墨色不一致的现象。

23、2、该led玻璃面板封装方法,通过提高灯板对比度,减少灯板在发光过程中的损耗,进而减少了产品在使用过程中的功耗。

技术特征:

1.一种led玻璃面板封装方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种led玻璃面板封装方法,其特征在于,所述步骤s1中,所述承载基板采用透明玻璃材质,对承载基板的预处理包括:

3.根据权利要求2所述的一种led玻璃面板封装方法,其特征在于,所述承载基板上表面的凹槽高度为50μm-55μm;所述加热炉中的温度设置为600℃,用于对承载基板进行软化处理。

4.根据权利要求1所述的一种led玻璃面板封装方法,其特征在于,所述步骤s2中,喷涂透明胶层时,使用真空抽气装置去除透明胶层内残留的气泡;所述发光单元固晶至承载基板上表面的凹槽处,所述发光单元发光面朝向承载基板。

5.根据权利要求4所述的一种led玻璃面板封装方法,其特征在于,所述透明胶层为无机耐高温透明胶,所述透明胶层的高度为20μm-25μm;所述真空抽气装置内部的真空度为500pa。

6.根据权利要求1所述的一种led玻璃面板封装方法,其特征在于,所述步骤s3中,所述油墨层的高度为10μm-20μm。

7.根据权利要求1所述的一种led玻璃面板封装方法,其特征在于,所述步骤s4中,沉积的绝缘层为浸以环氧树脂的玻纤布,所述绝缘层的高度为150μm-180μm;所述沉积技术采用等离子增强型化学气相淀积,即pecvd,沉积绝缘层的温度为260℃。

8.根据权利要求1所述的一种led玻璃面板封装方法,其特征在于,所述步骤s4中,沉积技术采用等离子增强型化学气相淀积,即pecvd,沉积绝缘层的温度为260℃。

9.根据权利要求1所述的一种led玻璃面板封装方法,其特征在于,所述步骤s5中,采用的刻蚀技术为反应式离子蚀刻技术,即rie技术。

10.根据权利要求1所述的一种led玻璃面板封装方法,其特征在于,所述步骤s6中,抛光打磨处理采用化学机械抛光法,即cmp技术。

技术总结

本发明公开了一种LED玻璃面板封装方法,涉及光电子器件技术领域,包括以下步骤:S1、设置承载基板;S2、喷涂透明胶层,将发光单元固晶至承载基板上;S3、喷涂油墨层;S4、沉积绝缘层;S5、对绝缘层进行光刻;S6、在刻蚀后的绝缘层表面上溅镀导电层,对多余的导电层进行抛光打磨处理,得到第一层导电线路;S7、重复步骤S4和步骤S5,完成后续的导电线路处理,对最后的绝缘层进行表面处理,为后续驱动IC预留焊盘位置;S8、形成电路结构;该LED玻璃面板封装方法,采用的承载基板无尺寸限制,可以制备无拼接大尺寸显示单元,可以解决传统LED显示面板尺寸小导致组装成显示器后不同显示单元间有拼缝、墨色不一致的现象。

技术研发人员:付桂花,马洪毅,侯旭日,吕祥

受保护的技术使用者:山西高科视像科技有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!